Изобретение относится к способам получения неорганических пигментов, в частности сухих цинковых белил, kc- пользуемых в лакокрасочной промышленности.

Цель изобретения - повышение сте--, пени извлечения цинковых белил и снижение расхода топлива при их получении.

Способ осуществляют следующим об- разом,

Члак; от кивцэтной переработки медно-цинковых концентратов (МЦК) состава, %: цинк свинец 0,4-0,7; кремнезем 25-30; железо 25-30, в смеси с окисленной цинковой рудой состава, % цинк 9-11; свинец 0,3-0,5; кремнезем 4-8; железо 12-15; СаО + + MgO 22-30, направляют Тна вельцева- ние и получают вельц-возгоны, Вельц- возгоны Состава, %: цинк 55-60; свинец -2-3; железо 2-3, уловленные на рукавных фильтрах и кулерах, гранулируют с водой и 9 смеси с цинковыми дроссами, состава, %: цинк 80-85; хлор 0,5-2,5 в с:оотношении 0,5-4:1 соответственно, направляют в трубчатый вращаюиийся барабан, в котором при 750-800°С происходит разгонка

Опыты 4, 6 - 9 отражают влияние соотношения дроссов и ВО на показатели извлечения цинка в сухие белила при показателях более чем 2:1 и менее чем 1:4, В первом случае сухие

30

вельц-окиси (ВО), Прокаленная смесь

в смеси с коксом поступает в электро- белила не удовлетворяли требованиям печь (или вельц-печь), в которой происходит ее нагрев до 1 250-1 и вьш1е с одновременным восстановлением

по содержанию хлора - 0,38% (вьшге, чем в белилах марки БЦ-3, 0,25%)

а во втором случае - по содержанию

цинка, его возгонкой, окислением цин- свинца - 0,42% (допустимый предел ковых паров в газовой фазе и улавли- 0,3%). Кроме того, снизилось содерванием получаемых сухих белил (окиси цинка),

П р им е р. Шлак от кивцэтной переработки МЦК состава, мас,%: Zn 11,5; Pb 0,6; CaO+MgO 4,9; SiO 29,2; Fe 31,0, совместно с окисленной цинковой рудой, содержаш;ей, мас.%: Zn 10,3; Pb 0,35; CaO+MgO 24,9; SiO 5,5; Fe 13,5, подвергают вельцеванию при температуре в реакционной зоне печи 1200-1250 С при расходе коксика 420 кг/т. Отношение шлака к руде для различных опытов берут в пределах 0,8-1,7:1, К полученной ВО в результате гранулирования вельц-возгонов добавляют цинковые дроссь состава, мас.%: Zn 83,5; С1 2,2. Соотношение дроссов и ВО находится в пределах 1:0,3-5,

Разгонку ВО проводят при температуре в реакционной зоне печи 775 с, Прокалтенный продукт совместно с коксом загружают в электропечь, в которой проводят восстановление цинка и окисление цинковых возгонов. Температуру в печи поддерживают 1300- 350°С, Расход кокса на этой опера- 1ДИИ 10%.

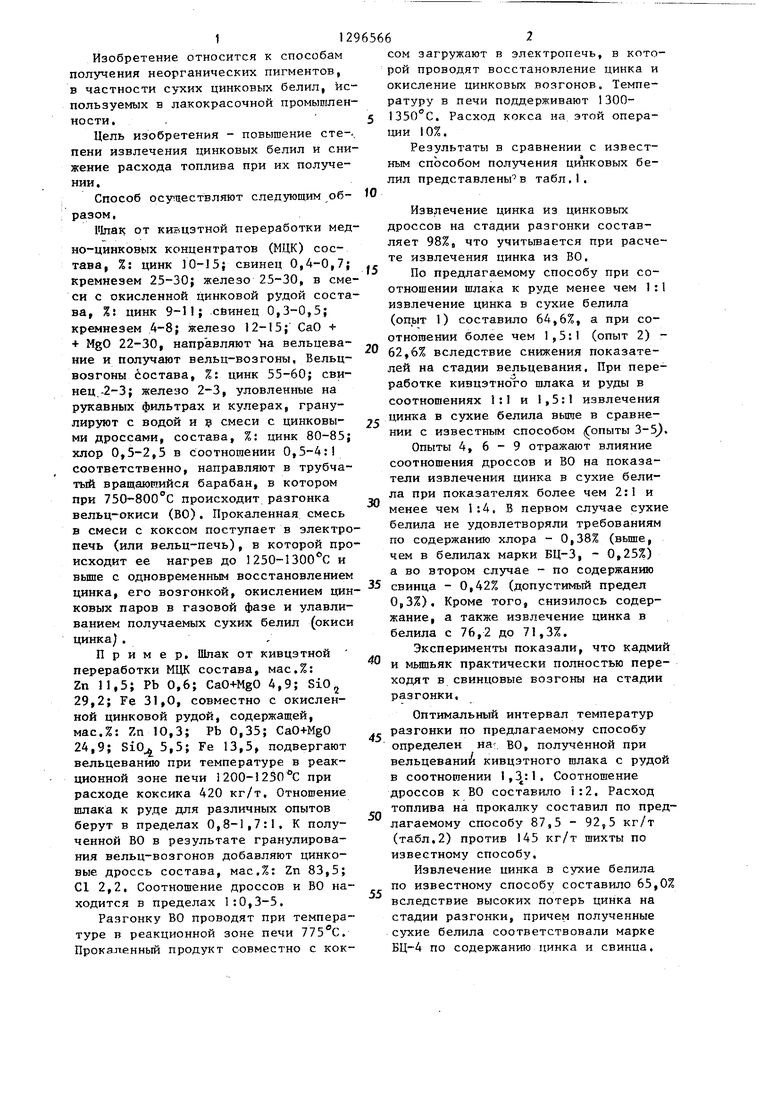

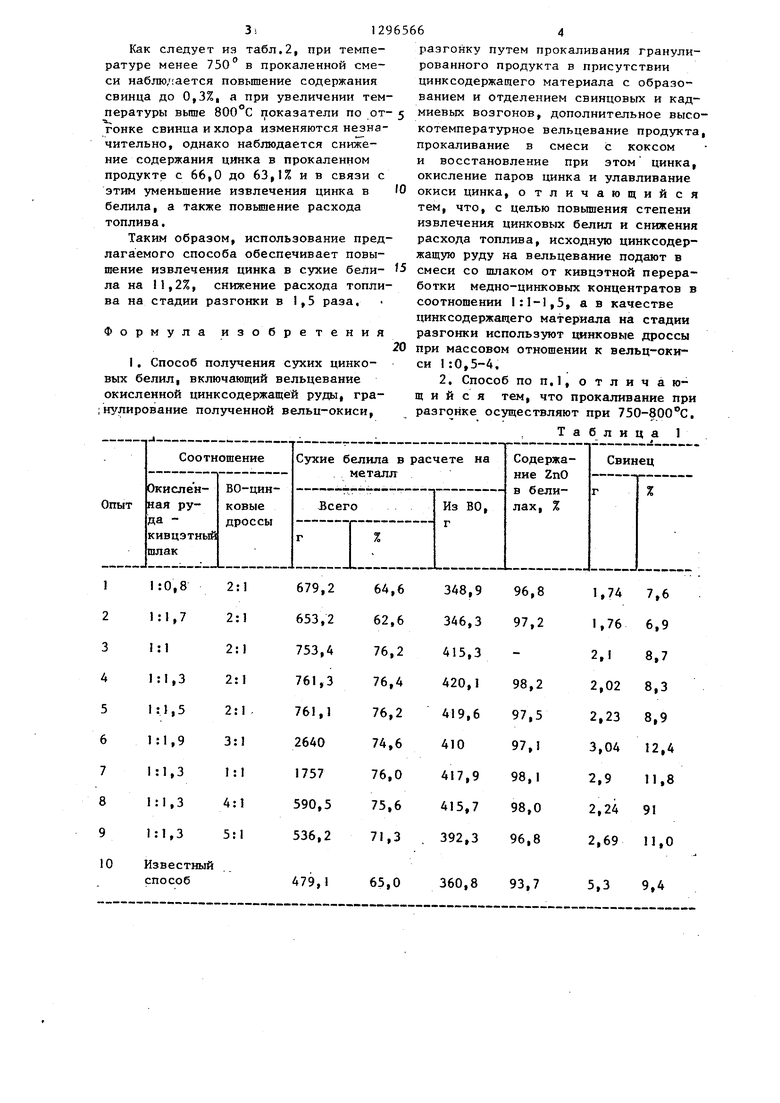

Результаты в сравнении с известным способом получения ци нковых белил представлены в табл,1.

Извлечение цинка из цинковых дроссов на стадии разгонки составляет 98%,, что учитьгоается при расчете извлечения цинка из ВО,

По предлагаемому способу при соотношении шлака к руде менее чем 1:1 извлечение цинка в сухие белила (опыт 1) составило 64,6%, а при соотношении более чем 1,5:1 (опыт 2) - 62,6% вследствие снижения показателей на стадии вельцевания. При переработке кивцэтно го шлака и руды в соотношениях 1:1 и 1,5:1 извлечения цинка в сухие белила выше в сравнении с известным способом (опыты 3-5),

Опыты 4, 6 - 9 отражают влияние соотношения дроссов и ВО на показатели извлечения цинка в сухие белила при показателях более чем 2:1 и менее чем 1:4, В первом случае сухие

0

5

0

5

жание, а также извлечение цинка в белила с 76,2 до 71,3%,

Эксперименты показали, что кадмий и мьшьяк практически полностью переходят в свинцовые возгоны на стадии разгонки,

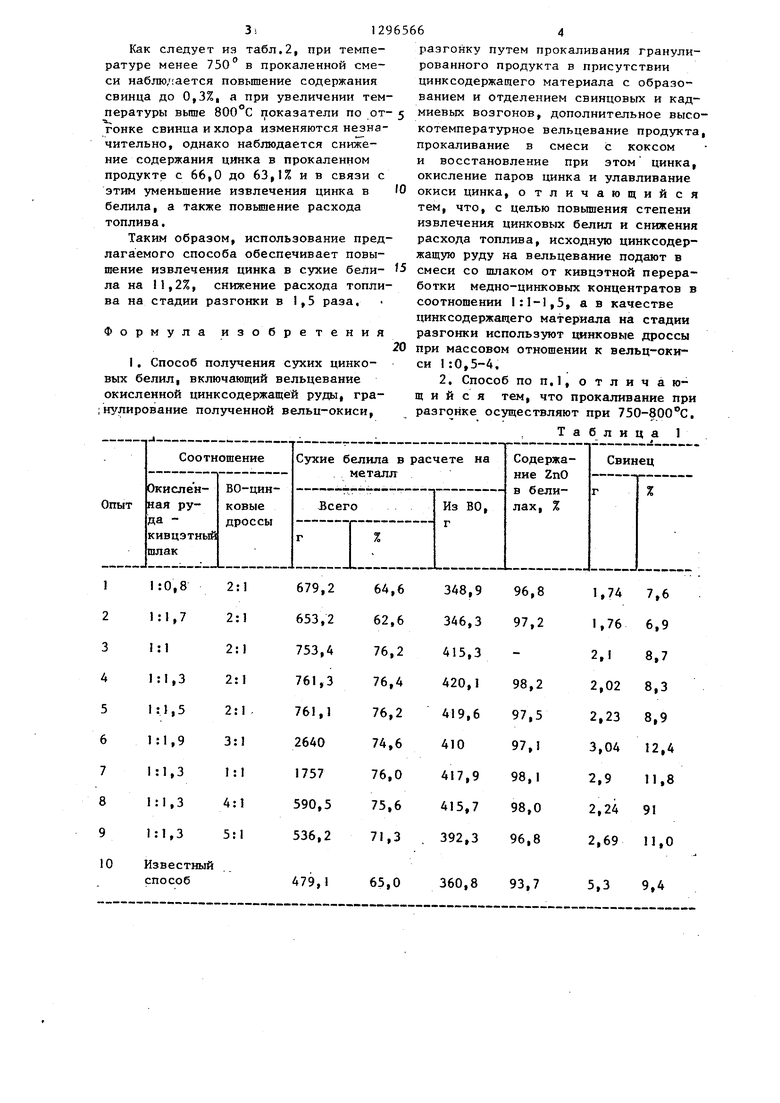

Оптимальньй интервал температур разгонки по предлагаемому способу определен на-. ВО, полученной при вельцевании кивцэтного шлака с рудой в соотношении 1,3:1, Соотношение дроссов к ВО составило i:2. Расход топлива на прокалку составил по предлагаемому способу 87,5 - 92,5 кг/т (табл,2) против 145 кг/т шихты по известному способу.

Извлечение цинка в сухие белила по известному способу составило 65,0% вследствие высоких потерь цинка на стадии разгонки, причем полученные сухие белила соответствовали марке БЦ-4 по содержанию цинка и свинца.

3 12965664

Как следует из табл.2, при темпе-разгонку путем прокаливания гранули- ратуре менее 750° в прокаленной сме-рованного продукта в присутствии си наблю/гается повышение содержанияцинксодержащего материала с образо- СБИнца до 0,3%, а при увеличении тем-ванием и отделением свинцовых и кад- пературы вьппе 800°С показатели по от-5миевых возгонов, дополнительное высо- онке свинца и хлора изменяются незна-котемпературное вельцевание продукта, чительно, однако наблюдается снкже-прокаливание в смеси с коксом ние содержания цинка в прокаленноми восстановление при этом цинка, продукте с 66,0 до 63,1% и в связи сокисление паров цинка и улавливание этим уменьшение извлечения цинка в Оокиси цинка, отличающийся белила, а также повышение расходатем, что, с целью повьшения степени топлива.извлечения цинковых белил и снижения Таким образом, использование пред-расхода топлива, исходную цинксодер- лагаемого способа обеспечивает повы-жащую руду на вельцевание подают в шение извлечения цинка в сухие бели- 5смеси со шлаком от кивцэтной перерала на 1,2%, снижение расхода топли-ботки медно-цинковых концентратов в ва на стадии разгонки в 1,5 раза. соотношении 1:1-1,5, а в качестве

цинксодержащего материала на стадии

Формула изобретенияразгонки используют щгнковые дроссы

20при массовом отношении к вельц-оки1. Способ получения сухих цинко-си 1:0,5-4,

вых белил, включающий вельцевание окисленной цинксодержащей руды, гра- ; нулирование полученной вельц-окиси.

2, Способ поп,1, отличающийся тем, что прокаливание при разгонке осуществляют при 750-800 С,

Таблица 1

Редактор А, Огар

Составитель Л. Романцева

Техред А. Кравчук Корректор И. Эрдейи

Заказ 717/28 Тираж 634Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУХИХ ЦИНКОВЫХ БЕЛИЛ | 1999 |

|

RU2148065C1 |

| Способ получения сухих цинковых белил | 1985 |

|

SU1321733A1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ | 1997 |

|

RU2122595C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1989 |

|

RU2005800C1 |

| Шихта для вельцевания цинксодержащих материалов | 2017 |

|

RU2659513C1 |

| Шихта для переработки полиметаллических материалов | 1980 |

|

SU908893A1 |

| Способ получения окиси цинка | 1982 |

|

SU1068524A1 |

| Способ получения сухих цинковыхбЕлил из ВыСОКООСНОВНыХ КАРбОНАТНыХРуд | 1979 |

|

SU810843A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

| Способ получения окиси цинка | 1988 |

|

SU1678876A1 |

| Колесникова А.В | |||

| и др | |||

| Влияние соединений кальция и магния на отгонку цинка при производстве цинковьпс белил | |||

| -Цветные металлы, 1977, № 6, с.15-17 | |||

| Способ получения сухих цинковых белил | 1973 |

|

SU473736A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Шлак от кивцэтной переработки медно-цинковых концентратов состава, %: цинк 10-15; свинец 0,4-0,7; кремнезем 25-30; же- -лезо 25-30, в смеси с окисленной цинковой рудой состава, %: цинк 9-11; свинец 0,3-0,5; кремнезем 4-8; железо 12-15; CaO+MgO 22-30, подвергают вельцеванию | |||

| Вельц-возгоны состава, %: цинк 55-60; свинец 2-3; железо 2- 3, улавливают на рукавных фильтрах и кулерах, гранулируют с водой и в смеси с цинковыми дроссами состава, %: цинк 80-85; хлор 0,5-2,5, в соотношении 0,5-4:1 соответственно, подвергают разгонке с образованием свинец- и кадмиевых возгонов при 750- 800 С, Прокаленный продукт в смеси с коксом подвергают повторному вельцеванию при 1250-1300 С с одновременным восстановлением цинка, его возгонкой, окислением цинковых паров в газовой фазе и улавливанием полученных сухих белил | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| S (Л ю со о ел О) а | |||

Авторы

Даты

1987-03-15—Публикация

1985-01-28—Подача