1

Изобретение относится к металлургии, в частности к чугунам для изготовления износостойких деталей, например быстроизнашивающихся сменных деталей металлургического и горнорудного оборудования.

Известны в металлургии сплавы, содерл ащие в качестве основы железо, углерод, кремний, марганец и хром, служащие для изготовления износостойких деталей .1.

Эти чугуны характеризуются достаточно высокой износостойкостью, но отличаются крайне низкой пластичностью и ударной вязкостью.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является чугун следующего химического состава, вес. %:

вес. 2,5-3,2 Углерод Хром 9,0-10,8 Кремний 1,2-2,4 11,0-15,0 Марганец 0,15-0,3 Ванадий

Церий0,001-0,2

ЖелезоОстальное 2.

Чугун имеет следующие свойства: Предел прочности, кг/мм 24-30

Предел прочности при изгибе, кг/мм 44-55 Ударная вязкость, кгсм/см 0,37-0,8 Твердость HRC36-42 ,

Жидкотекучесть известного чугуна, определенная по спирали Кери при температуре заливки 1320-1480°С, составляет 440- 580 мм, а линейная усадка - 1,8-1,95%. Известный чугун обладает высокой износостойкостью.

Недостатком чугуна является низкая ударная вязкость, что не позволяет применять его для изготовления деталей, работающих в условиях износа при высоких удельных давлениях и ударных нагрузках.

Целью изобретения является повыщение ударной вязкости.

Данная цель достигается тем, что чугун, содержащий углерод, хром, кремний, марганец и железо, дополнительно содержит алюминий и кальций при следующем соотношении компонентов, вес. %:

1,8-2,5 9,0-12,5 1,0-1,5 11,0-15,0 0,05-0,1 0,002-0,005 Остальное

Чугун в качестве примесей может содержать серу и фосфор до 0,1% каждого.

Алюминий и кальций в предлагаемом 30 концентрационном диапазоне способствуют

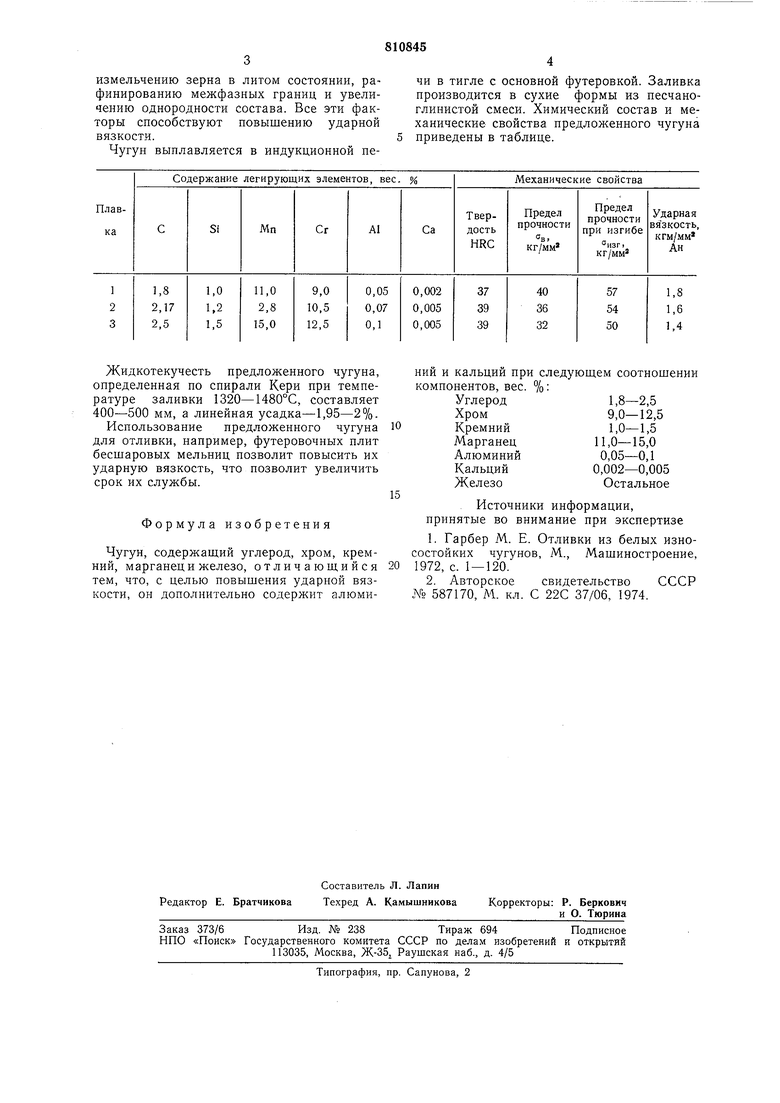

измельчению зерна в литом состоянии, рафинированию межфазных границ и увеличению однородности состава. Все эти факторы способствуют повышению ударной вязкости. Чугун выплавляется в индукционной печи в тигле с основной футеровкой. Заливка производится в сухие формы из песчаноглинистой смеси. Химический состав и механические свойства предложенного чугуна приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1976 |

|

SU587170A1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2006 |

|

RU2327784C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1975 |

|

SU511379A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

| Высокопрочный чугун | 1985 |

|

SU1305191A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Сталь | 1987 |

|

SU1461773A1 |

Жидкотекучесть предложенного чугуна, определенная по спирали Кери при температуре заливки 1320-1480°С, составляет 400-500 мм, а линейная усадка-1,95-2%.

Использование предложенного чугуна для отливки, например, футеровочных плит бесшаровых мельниц позволит повысить их ударную вязкость, что позволит увеличить срок их службы.

Формула изобретения

Чугун, содержащий углерод, хром, кремний, марганец и железо, отличающийся тем, что, с целью повышения ударной вязкости, он дополнительно содержит алюмиий и кальций при следующем соотношении

%

омпонентов, вес. Углерод

1,8-2,5 Хром 9,0-12,5 Кремний 1,0-1,5 Марганец 11,0-15,0 Алюминий 0,05-0,1 Кальций 0,002-0,005 Железо Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-07—Публикация

1979-02-23—Подача