г13051

Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок, работающих при знакопеременных нагрузках и отрицательных температурах.5

Цель изобретения - повышение технологических свойств и предела выносливости при изгибе,

В предлагаемом чугуне содержание основных компонентов принято в коли- fO чествах (углерод 3,4-3,8 мас.%, кремний 1,5-2,6 мас.%, марганец 0,4- 0,7 мас.%), которые обеспечивают повышение стабильности жидкотекучести, снижение дефектов в отливках. 5

Магний содержится в чугуне в количестве 0,02 - 0,08 мас.%, не снижающим технологические свойства, ударную вязкость и служебные свойства. Содержание церия и кальция, как моди- 20 фицирующих добавок, принято исходя из практики производства модифицированных высокопрочных чугунов с повышенной износостойкостью и мелкозернистой структурой.

Дополнительное введение цинка в количестве 0,02-0,04 мас.% повьшает жидкотекучесть и другие литейные свойства, снижает брак, микролегирует 30 мет аллическую основу. Он хорошо растворяется в матрице, увеличивает количество перлита, повышает дисперсность и твердость чугуна, снижает пористость, что способствует повышению из- г носостойкости, стабильности структуры, технологических и служебных свойств чугуна. При концентрации цин- ка до 0,02 мас.% микролегирующий эффект и повьш1ение твердости и стабиль- о ности свойств проявляется слабо, а при увеличении концентрации цинка более 0,04 мас.% повьш1аются отбел, усадка и угар, что снижает стабиль- нось литейных и механических свойств, что приводит к снижению пластических и служебных свойств.

Литий в количестве 0,006-0,08 мас.% микролегирует матрицу, повышает жидкотекучесть, трещиностойкость, очи- Q taeT границы зерен от неметаллических включений, повышает стабильность технологических свойств, структуры и механических свойств при отрицательных температурах. При содержании ития до 0,006 мас.% микролегирующий эффект проявляется слабо и существеного повышения стабильности технологических и механических свойств при

912

отрицательных температурах не достигается. Верхний предел содержания лития ограничен концентрацией (0,08 мас.%), вьш1е которой возрастае количество неметаллических включений усиливаются процессы ликвации, так как литий полноцтью не растворяется в металлической основе, что приводит к снижению ударной вязкости, предела выносливости при изгибе и пластичности при отрицательных температурах.

Стронций в чугун введен в ве эффективной модифицирующей добавки, обеспечивающей существенное повышение технологических свойств, снижение твердости чугуна и повьш1ение стабильности технологических свойств предела выносливости при изгибе и износостойкости. При содержании стронция до 0,002 мае.% модифицирующий эффект проявляется слабо, не достигается стабильность технологических и служебных свойств, а при увеличении концентрации стронция более 0,04 мас.% усиливается ликвация, снижается стабильность предела выносливости при изгибе, ударной вязкости и эксплуатационной стойкости.

Концентрация магния (0,02- , .0,08 мас.%) и церия (0,002-0,08 мас.%) принята из практики производства высокопрочных чугунов с повышенными технологическими и механическими свойствами и ограничена пределами, выше и ниже которых снижается стабильност структуры и свойств чугуна.

Концентрация микролегирующих добавок (хром 0,06-0,2 мас.%, никель 0,05-0,8 мас.%, титан 0,04-0,6 мас.% и медь 0,04-0,8 мас.%) обеспечивает высокие и стабильные технологические и механические свойства, упрочнение и измельчение металлической основы, снижение брака, повьш1ение свариваемости и плотности, обеспечивает стабильность предела выносливости при изгибе, других механических и служебных свойств чугуна.

Чугун выплавляют в индукционных печах с перегревом расплава до 1680- 1730 Кис использованием шихты из передельных чугунов, пакетированной стали, чугунного лома, чугунной и стальной стружки, кокса пекового, возврата собственного производства и ферросплавов. Присадку лития, магния, металлического церия, силико- кальция, алюминия, стронция и ферро313

силиция проводят в разливочные ковши. Перед вводом в металл ферросплавы прокаливают в шахтной электропечи при температуре . Карбюризатор (кокс пековьш) размалывают в бегунах до фракции 10-15 мм, а ферросплавы, используемые для модифицирования, дробят в щековой дробилке и подвергают грохочению.

Температура модифицирования чугуна в литейных ковшах 1630-1710 К. Заливку чугуна производят в песчано-гли- .нистые литейные формы на напольном конвейере для получения отливок, ступенчатых, спиральных и клиновых тех- нологических проб, образцов для механических испытаний.

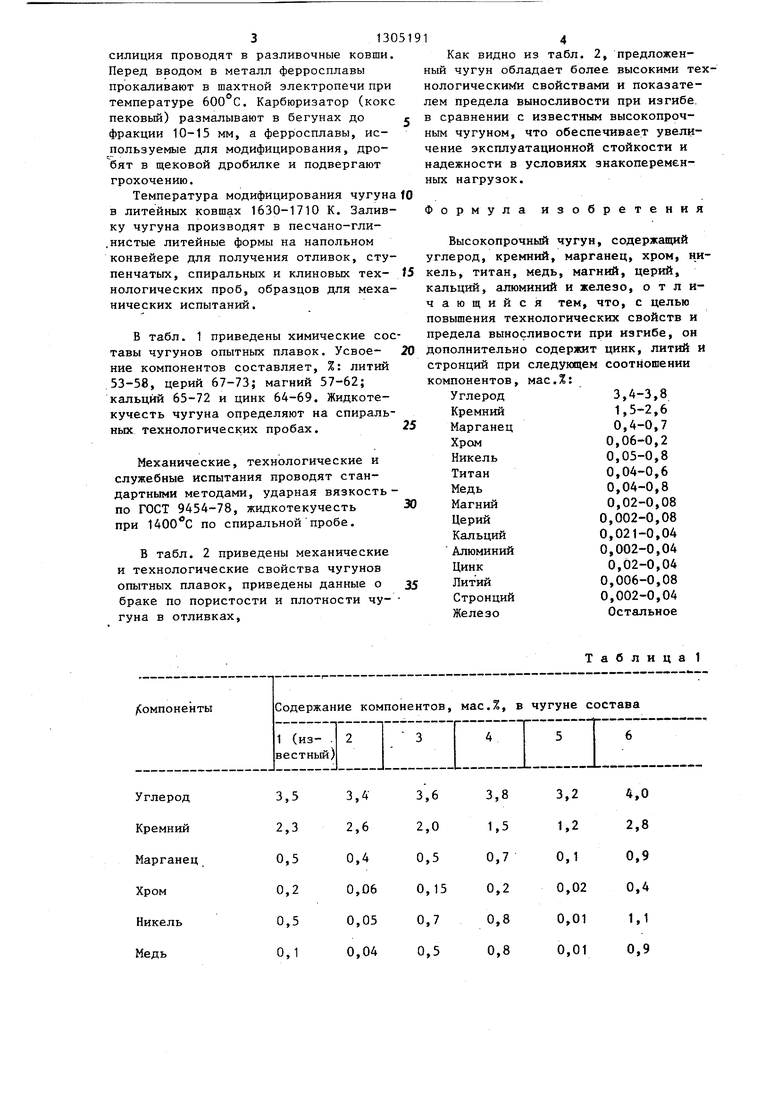

В табл. 1 приведены химические составы чугунов опытных плавок. Усвое- ние компонентов составляет, %: литий 53-58, церий 67-73; магний 57-62; кальций 65-72 и цинк 64-69. Жидкоте- кучесть чугуна определяют на спиральных технологических пробах.

Механические, технологические и служебные испытания проводят стандартными методами, ударная вязкость- по ГОСТ 9454-78, жидкотекучесть при по спиральной пробе.

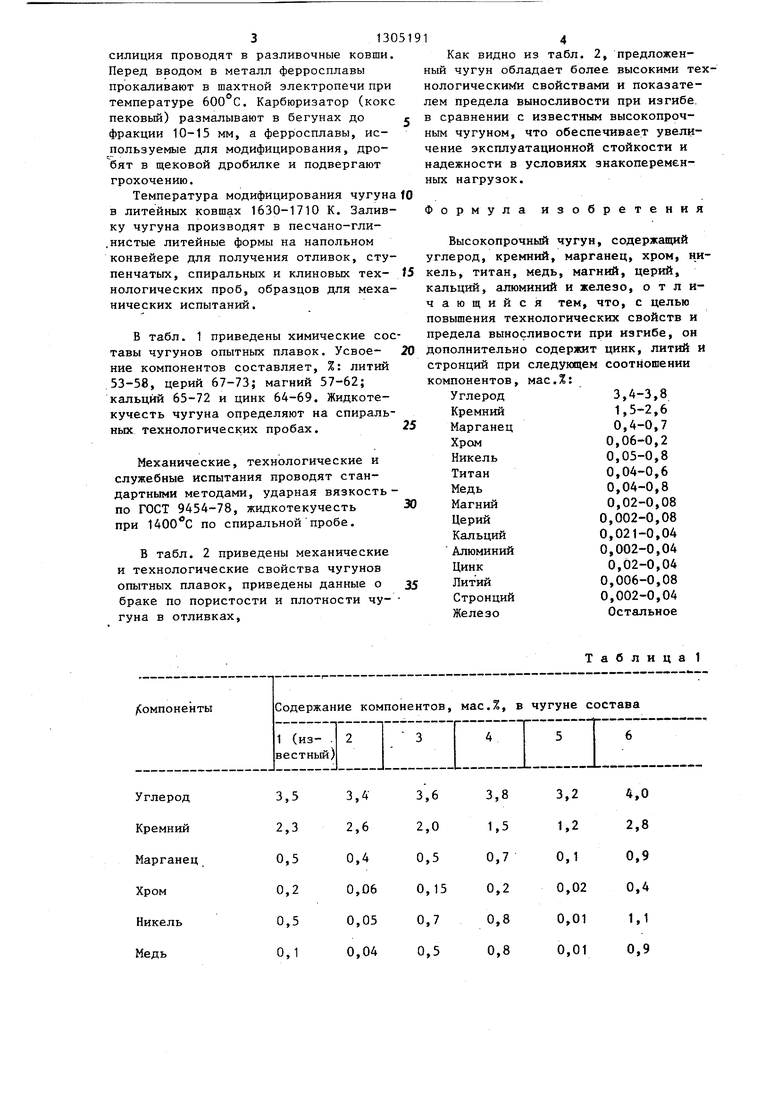

В табл. 2 приведены механические и технологические свойства чугунов опытных плавок, приведены данные о браке по пористости и плотности чу- Гуна в отливках.

Углерод

Кремний

Марганец

Хром

Никель

Медь

14

Как видно из табл. 2, предложенный чугун обладает более высокими тнологическими свойствами и показателем предела выносливости при изгибе в сравнении с известным высокопрочным чугуном, что обеспечивает увеличение эксплуатационной стойкости и надежности в условиях знакопеременных нагрузок.

Формула изобретени

Высокопрочный чугун, содержа1ций углерод, кремний, марганец, хром, нкель, титан, медь, магний, церий, кальций, алюминий и железо, отличающийся тем, что, с целью повышения технологических свойств и предела выносливости при изгибе, он дополнительно содержит цинк, литий стронций при следующем соотношении компонентов, мас.%:

3,4-3,8 1,5-2,6 0,4-0,7 0,06-0,2 0,05-0,8 0,04-0,6 0,04-0,8 0,02-0,08 0,002-0,08 0,021-0,04 0,002-0,04 0,02-0,04

Углерод Кремний Марганец Хром Никель Титан Медь Магний Церий Кальций Алюминий Цинк Литий Стронций Железо

0,006-0,08

0,002-0,04

Остальное

Таблица 1

Продолжение табл,1

Тавпнда2

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун для отливок | 1991 |

|

SU1803459A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Чугун | 1989 |

|

SU1654364A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Высокопрочный чугун | 1989 |

|

SU1686020A1 |

Изобретение относится к металлургии и может быть использовано для отливок, работающих при знакопеременных нагрузках и отрицательных температурах. Цель изобретения - повышение технологических свойств и предела выносливости при изгибе. Чугун содержит, мас.%: углерод 3,4-3,8; кремний 1,5-2,6; марганец 0,4-0,7; хром 0,06-0,2; никель 0,05-0,8; .титан 0,04-0,6; медь 0,04-0,8; магний 0,02- 0,08; церий 0,002-0,08; кальций 0,021-0,04; алюминий 0,002-0,04; цинк 0,02-0,04; литий 0,006-0,08; стронций 0,002-0,04; железо - остальное. Ввод в состав чугуна цинка, лития и стронция обеспечивает повышение жидкотекучести с 650 до 740- 780 мм при 1400 С, трещиностойкости. и предела прочности при изгибе, 2 табл. i СЛ со о СЛ со

| Высокопрочный чугун | 1979 |

|

SU773121A1 |

| Чугун | 1981 |

|

SU985120A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-04-23—Публикация

1985-12-30—Подача