1

Изобретение относится к технике производства теплоизоляционных работ и может быть использовано в строительстве и на промышленных предприятиях.

Известны устройства тепловой изоляции для трубчатых поверхностей и, особенно, для трубопроводов 1. В этих устройствах не обеспечивается достаточная плотность теплоизоляционного слоя.

Известна также тепловая изоляция для трубчатых поверхностей, состоящая из защитной перфорированной оболочки и теплоизоляционного слоя 2. Создание этой тепловой изоляции заключается в том, что на трубу надевают эластичную перфорированную защитную оболочку и путем подачи в нее сжатого воздуха образуют кольцевой зазор между трубой и оболочкой, в который потоком воздуха подается тепловая изоляция. Укладывается она последовательно по всей длине трубы. Процесс укладки возможен только при наличии перфорации в оболочке.

Недостатком теплоизоляции является невозможность достижения однородной плотности укладки материала теплоизоляционного слоя по всей длине трубы, так как в данном случае плотность укладки материала теплоизоляционного слоя обуславливается двумя факторами - с одной стороны прижатием материала тепловой изоляции к ранее уложенному слою потоком воздуха, в дальнейшем фильтрующемуся через изоляцию и оболочку (динамический подпор), с другой - давление воздуха в кольцевом зазоре, подпирающего весь уложенный слой материала (статический подпор). Причем статический подпор и определяет плотность укладки, так как его величина

составляет не менее 90% общего суммарного давления.

Укладка изоляции осуществляется на больших длинах, поэтому в начальный момент, когда материал тепловой изоляции

подается в дальний конец кольцевого зазора, из-за большого суммарного сечения перфорационных отверстий (воздух через них пропускается по всей поверхности защитной оболочки) давление воздуха в

кольцевом зазоре минимальное. По мере же заполнения кольцевого зазора тепловой изоляцией суммарное сечение перфорационных отверстий уменьшается, давление воздуха возрастает и достигает максимальной величины в конце укладки. Поэтому плотность укладки в начале трубы будет меньшей, чем в конце трубы.

Целью изобретения является повышение плотности теплоизоляционного слоя.

Это достигается тем, что перфорационные отверстия по образующим защитной оболочки расположены группами, а на внешней поверхности оболочки в зоне перфорационных отверстий установлены упругие накладки, причем на внутренней поверхности оболочки в зоне перфорационных отверстий закреплены полосы фильтрационной ткани.

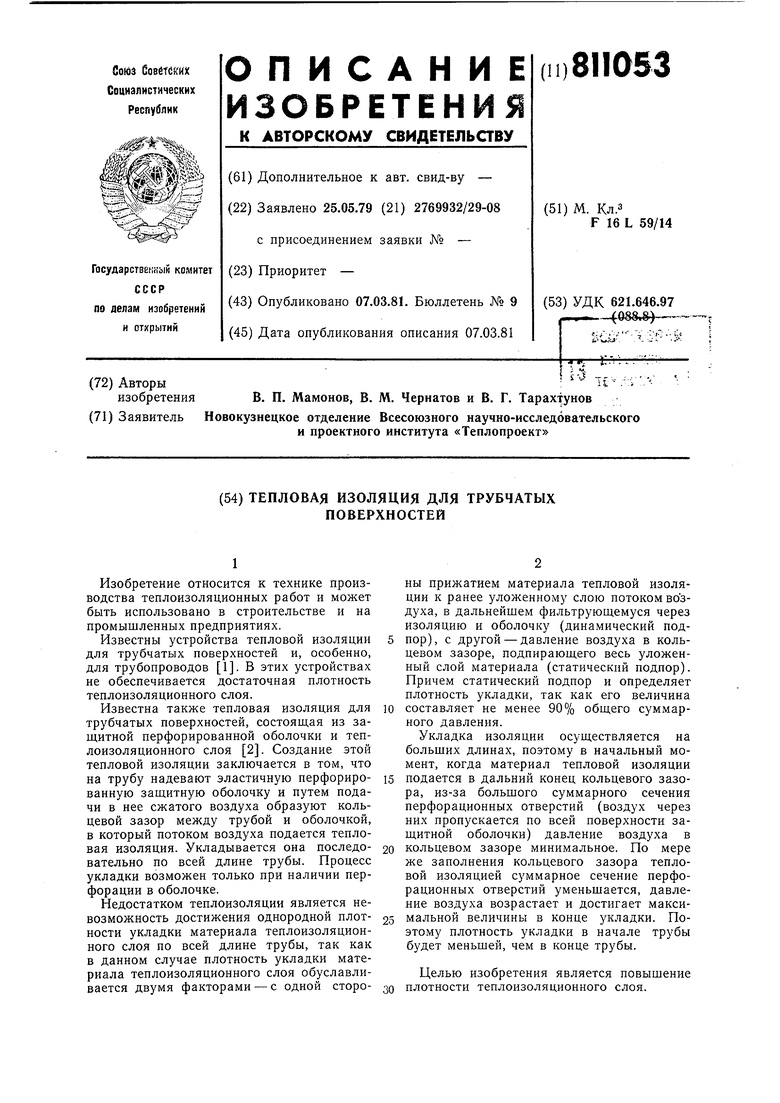

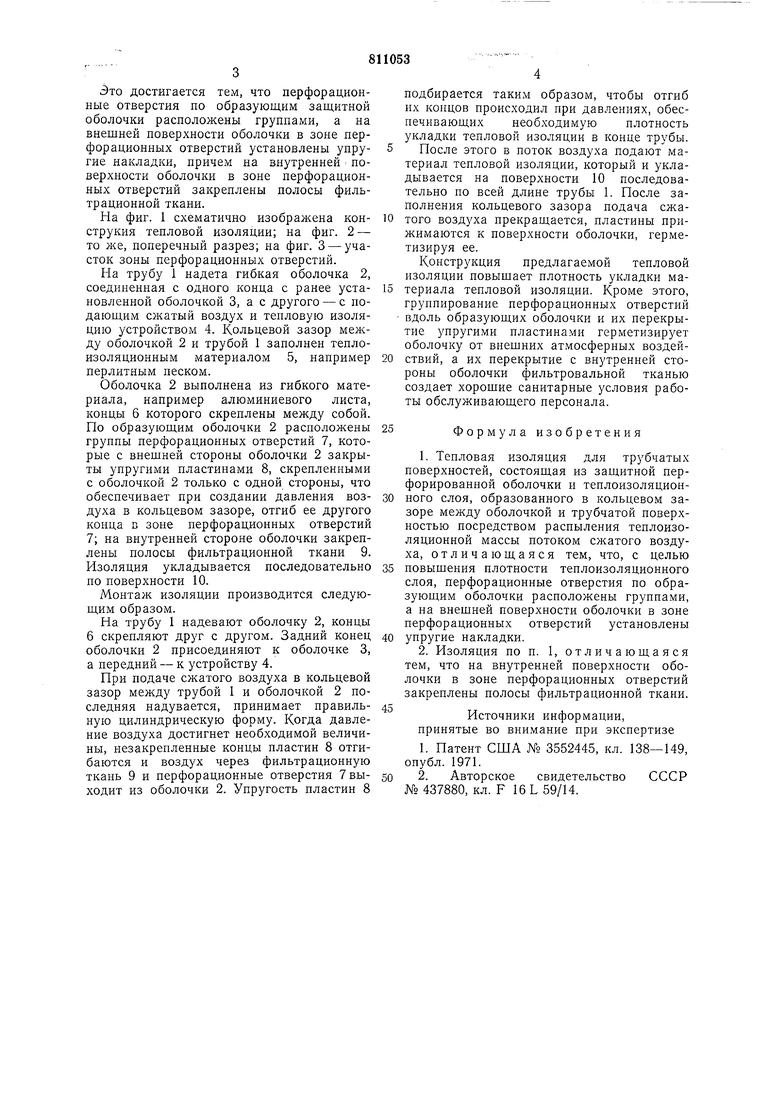

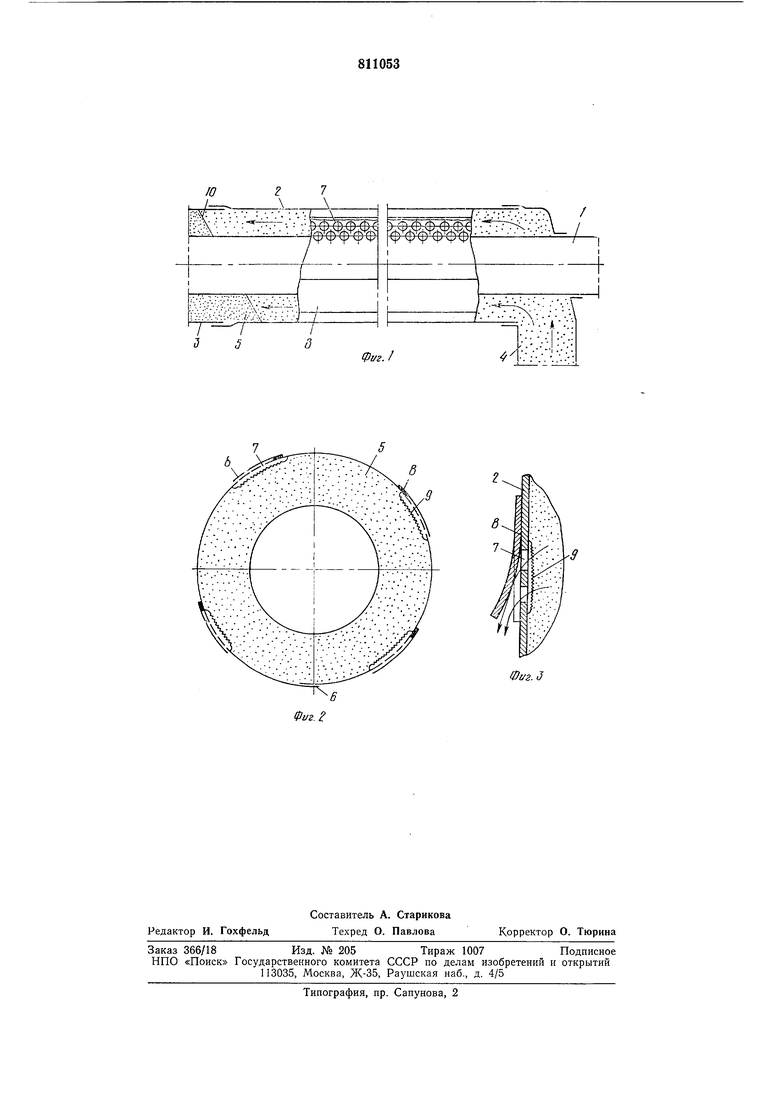

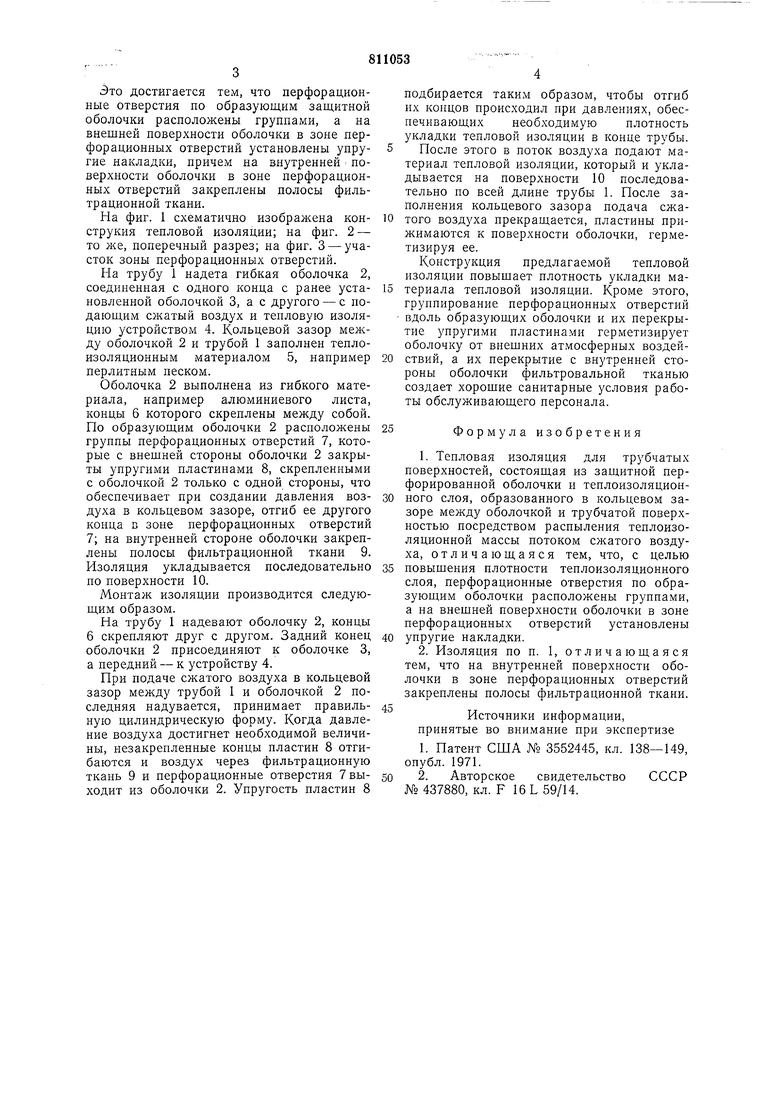

На фиг. 1 схематично изображена конструкия тепловой изоляции; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - участок зоны перфорационных отверстий.

На трубу 1 надета гибкая оболочка 2, соединенная с одного конца с ранее установленной оболочкой 3, а с другого - с подающим сжатый воздух и тепловую изоляцию устройством 4. Кольцевой зазор оболочкой 2 и трубой 1 заполнен теплоизоляционным материалом 5, например перлитным песком.

Оболочка 2 выполнена из гибкого материала, например алюминиевого листа, концы 6 которого скреплены между собой. По образующим оболочки 2 расположены группы перфорационных отверстий 7, которые с внещней стороны оболочки 2 закрыты упругими пластинами 8, скрепленными с оболочкой 2 только с одной стороны, что обеспечивает при создании давления воздуха в кольцевом зазоре, отгиб ее другого конца 2 зоне перфорационных отверстий 7; на внутренней стороне оболочки закреплены полосы фильтрационной ткани 9. Изоляция укладывается последовательно по поверхности 10.

Монтаж изоляции производится следующим образом.

На трубу 1 надевают оболочку 2, концы 6 скрепляют друг с другом. Задний конец оболочки 2 присоединяют к оболочке 3, а передний - к устройству 4.

При подаче сжатого воздуха в кольцевой зазор между трубой 1 и оболочкой 2 последняя надувается, принимает правильную цилиндрическую форму. Когда давление воздуха достигнет необходимой величины, незакрепленные концы пластин 8 отгибаются и воздух через фильтрационную ткань 9 и перфорационные отверстия 7 выходит из оболочки 2. Упругость пластин 8

подбирается таким образом, чтобы отгиб их концов происходил при давлениях, обеспечивающих необходимую плотность укладки тепловой изоляции в конце трубы.

После этого в поток воздуха подают материал тепловой изоляции, который и укладывается на поверхности 10 последовательно по всей длине трубы 1. После заполнения кольцевого зазора подача сжатого воздуха прекращается, пластины прижимаются к поверхности оболочки, герметизируя ее.

Конструкция предлагаемой тепловой изоляции повышает плотность укладки материала тепловой изоляции. Кроме этого, группирование перфорационных отверстий вдоль образующих оболочки и их перекрытие упругими пластинами герметизирует оболочку от внешних атмосферных воздействий, а их перекрытие с внутренней стороны оболочки фильтровальной тканью создает хорошие санитарные условия работы обслуживающего персонала.

Формула изобретения

1.Тепловая изоляция для трубчатых поверхностей, состоящая из защитной перфорированной оболочки и теплоизоляционного слоя, образованного в кольцевом зазоре между оболочкой и трубчатой поверхностью посредством распыления теплоизоляционной массы потоком сжатого воздуха, отличающаяся тем, что, с целью

повышения плотности теплоизоляционного слоя, перфорационные отверстия по образующим оболочки расположены группами, а на внешней поверхности оболочки в зоне перфорационных отверстий установлены

упругие накладки.

2.Изоляция по п. 1, отличающаяся тем, что на внутренней поверхности оболочки в зоне перфорационных отверстий закреплены полосы фильтрационной ткани.

Источники информации,

принятые во внимание при экспертизе

1. Патент США № 3552445, кл. 138-149, опубл. 1971.

2. Авторское свидетельство СССР №437880, кл. F 16 L 59/14.

Z7

10

;.;;.- -«-г-т- - ; . КЖЖЖЖ

.. . ..... . ..- Ш Ш vi t|:/

д

rm YtVrtVrhYYffi ..

-ф-ф CjJ ф ф

1 I

1: --::-; Д

i- г-:;

фаг.

Фиг. J

Авторы

Даты

1981-03-07—Публикация

1979-05-25—Подача