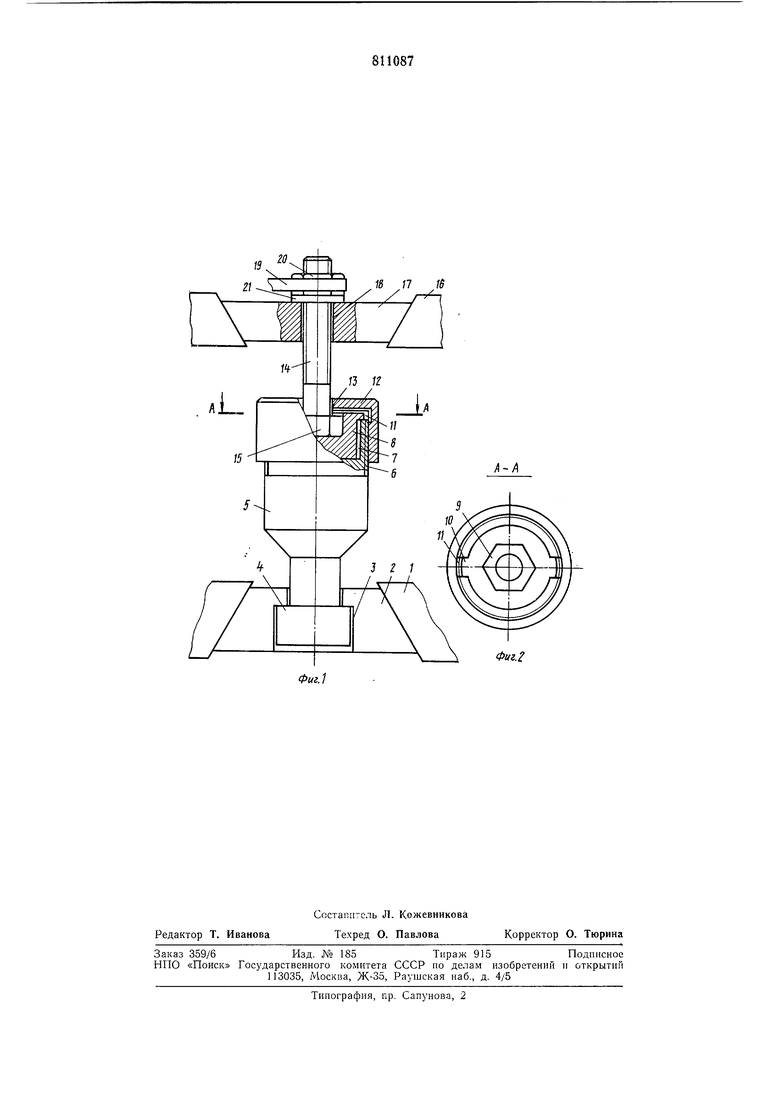

ЁуЮ часть пусготелого винта навинчивается накидная гайка 12, имеющая центральное отверстие 13 для выхода хвостовика испытуемого болта 14 с головкой 15. В верхнюю нодвижную опору (траверсу) 16 вставляется верхняя транецеидальная плита 17 с отверстием 18 для входа хвостовика испытуемого болта. Динамометрический ключ 19 надевается на испытуемую гайку 20, под которой находится подкладная шайба 21.

Испытуемый узел собирается следующим образом.

Испытуемый болт 14 закладывается головкой 15 в шестигранное отверстие 9 сменного вкладыша 8, который выбирается в зависимости от размеров головки болта. Вместе с болтом 14 вкладыш 8 закладывается в углубление 7 пустотелого винта 5 и своими лепестками 10 фиксируется в пазах 11, выполненных на торце резьбовой части 6 пустотелого винта.

Шестигранное отверстие 9 и лепестки 10 вкладыша 8 фиксируют болт 14 от проворота относительно пустотелого випта 5. Через хвостовик болта 14 продевается накидная гайка 12 и завинчивается на резьбовую часть 6 пустотелого винта 5. Затем на хвостовик болта 14 через отверстие 18 надеваются верхняя трапецеидальная плита 17 и подкладная шайба 21, а сверху навинчивается испытуемая гайка 20.

Квадратная головка 4 пустотелого винта 5 вставляется в Т-образный паз 3 нижней трапецеидальной плиты 2, фиксирующей пустотелый винт от проворота при вращении.

Собранный узел верхней трапецеидальной плитой 17 вставляется в верхнюю подвижную траверсу 16, а нижней трапецеидальной плитой 2 - в нижнюю неподвил ную траверсу 1.

После этого на испытуемую гайку 20 надевается динамометрический ключ 19.

Контроль усилия затяжки в резьбовых

соединениях с последующей его тарировкой 1фоизводится следующим образом.

11осле сОорки узла па испытуемый болт подается нагрузка, создаваемая универсально-испытательной машиной, которая контролируется приборами на пульте управления.

Ь результате нагружения номинальным усилием болт растягивается. После этого

поворотом гайки при помощи динамометрического ключа определяется тот крутящий момент, который соответствует номинальному усилию растяжения болта, т. е. производится тарировка резьбовой пары по

осевому усилию.

Формула изобретения

Устройство для контроля усилия затяжки резьбовых соединении, содержащее узел

для крепления испытуемых изделий, подвижную опору и неподвижную опору с плитой для фиксации узла крепления от проворачивания, отличающееся тем, что, с целью повышения эффективности контроля

усилия затяжки за счет использования универсально-испытательной машииы, узел крепления испытуемых изделии выиолнен в виде пустотелого винта с квадратной головкой, а также сменного вкладыша с многогранным центральным отверстием и диаметрально-противоположными наружными лепестками, размещенными в пазах на торце резьбовой части винта, и накидной гайки с центральным отверстием, навернутой

на резьбовую часть винта, при этом его квадратная головка установлена в плите неподвижной опоры.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 465019, кл. G OIL о/24, 27.12.72.

2.Авторское свидетельство СССР Afo 253414, кл. G OIL 5/24, 03.07.67 (прототип).

Фи1.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытаний резьбовых соединений и настройки гайковертов | 1989 |

|

SU1738633A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ УСИЛИИ в РЕЗЬБОВЫХ СОЕДИНЕНИЯХ | 1973 |

|

SU405030A1 |

| КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2006 |

|

RU2337336C2 |

| Контрольно-тарировочный стенд | 1987 |

|

SU1493452A1 |

| ПНЕВМАТИЧЕСКИЙ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2014 |

|

RU2597630C2 |

| ПОДВЕСКА РЕДУКТОРА ПРИВОДА ПОДВАГОННОГО ГЕНЕРАТОРА (ВАРИАНТЫ) | 2008 |

|

RU2384440C2 |

| УСТРОЙСТВО ДЛЯ ЗАТЯЖКИ ТЯЖЕЛОНАГРУЖЕННЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ БОЛЬШОГО ДИАМЕТРА | 1997 |

|

RU2137951C1 |

| Стенд для испытаний резьбовых соединений и настройки гайковертов | 1987 |

|

SU1421515A1 |

| Сборный режущий инструмент | 1983 |

|

SU1085686A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРИЖАТИЯ ДЕТАЛЕЙ ПРИ ИХ ПРИКЛЕИВАНИИ | 2004 |

|

RU2272185C2 |

Авторы

Даты

1981-03-07—Публикация

1978-10-11—Подача