дающаяся твердая фаза накопится по высоте до минимально необходнмого заданного уровня, обеспечивающего достоверный замер. Причем определение момента накопления минимально необходимого количества осадка можно производить бесконтактно без применения измерительных устройств с подвижными элементами.

Данное устройство предназначено для использования при контроле содержания полезного компонента в осажденной твердой фазе пульпообразных продуктов. Осаждение и накопление осадка ведут непосредственно в среде контролируемого пульпообразного продукта, в поток которого помещена накопительная камера. В процессе выпадения осадок постепенно заполняет накопительную камеру в направлении снизу вверх. В процессе накопления осадка контролируют физические свойства материала нижней и верхней частей накопительной камеры (например, магнитные свойства, плотность, способность задерживать ионизирующие излучения и другие). Пока осадок заполняет только нижнюю часть накопительной камеры, физические свойства материала нижней и верхней частей будут резко отличаться, но постепенно при повыщении уровня осадка физические свойства его указанных частей будут все более близкими. Паконец при заданном количестве осадка эти свойства уравняются. Момент уравнения показывает, что произошло накопление необходимого количества осадка, позволяющего произвести достоверный замер. Это количество для каждого измерения будет одним и тем же и не будет зависеть от содержания полезного комнонепта в твердой фазе контролируемого пульиообразного продукта. Так, если в процессе измерения идет продукт с малым содержанием полезного компонента, то и в нижней и в верхней частях отложатся твердые продукты с малым содержанием полезного компонента и равенство свойств настунит при онределенном колнчестве осадка, заполняющего накопительную камеру. Если же в другом случае будет идти твердый продукт с более высоким содержанием нолезного компонента, то он также заполнит как верхнюю, так и нижнюю часть накопительной камеры. Поэтому физические свойства материала нижней и верхней частей ее будут иными, но равенство их наступит при количестве осадка, равном первому случаю измерения, т. е. измерения с малым содержанием полезного компонента в твердой фазе. Таким образом, независимо от содержания полезного компонента каждый раз будет накапливаться одинаковое количество осадка. Поэтому, зафиксировав физические свойства осадка в момент равенства физических свойств материала верхней и нижней частей накопительной камеры, можно судить о содержании полезного компонента в твердой фазе пульпообразных продуктов.

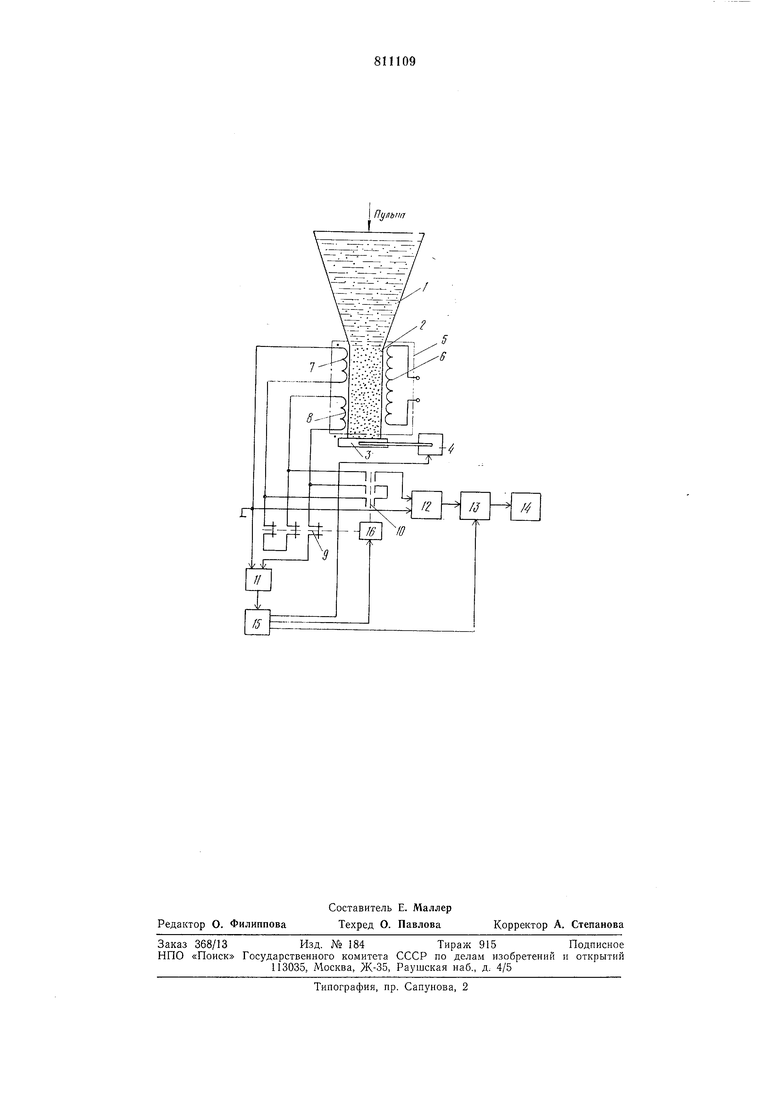

На чертеже схематически изображен вариант устройства для контроля содержания магнитного железа в осажденной твердой фазе пульпы.

Устройство содержит пульпоириемный сосуд 1, в нил{ней части которого находится цилиндрическая накопительная камера 2

с заслонкой 3, кинематически связанной с исполнительным механизмом 4. На накопительной камере 2 закреплен датчик магнитной нроницаемости 5 с обмоткой возбуждения 6 и двумя одинаковыми индикаторными обмотками: верхней 7 и нижней 8. Нижняя обмотка 8 охватывает нижнюю половину накопительной камеры 2, а верхняя - верхнюю половину. Индикаторные обмотки через контактные группы 9 и 10

подключены соответственно к входам нуль-реле 11 и измерительного блока 12, который через блок памяти 13 подключен к входу регистрирующего прибора 14. Выход пуль-реле подключен к запускающему

входу реле времепи 15, выходы которого подключены к управляющим входам исполнительного механизма 4, коммутатора 16 и блока памяти 13. Индикаторные обмотки 7 и 8 намотаны равномерно по длине

накопительной камеры 2 так, что нижняя начинается в нижней части камеры, а верхняя намотана до границы минимально необходимого уровня. Коммутация ироводов посредством контактной группы 9 выполпена так, что при включении этой группы на вход нуль-реле обмотки 7 и 8 подключаются встречпо (по дифференциальной схеме). Коммутация проводов посредством контактной группы 10 выполнена так, что

включении этой группы на вход измерительного блока 12 обмотки 7 и 8 включаются согласно.

В начале измерительного цикла замкнута контактная группа 9, а контактная группа 10 разомкнута. Пульпа поступает в сосуд 1, в котором начинается выпадение твердых частиц, оседающих в накопительной камере 2. При этом уровень осадка в ней постепенно повышается, заполняя сначала часть, в которой расположена обмотка 8. При этом Напряжение на ней превыщает напряжение на обмотке 7, и нуль-реле 11 находится в одном из крайних положений. Дальнейшее повыщение уровня осадка

приведет к заполнению части накопительной камеры 2, примыкающей к обмотке 7. Когда уровень осадка достигнет величины, при которой напряжения на обмотках 8 и 7 уравняются, на входе нуль-реле 11 напряжение станет равным нулю. Последует его срабатывание, вызывающее включение реле времени 15, которое сначала включает коммутатор 16. При этом контактная группа 9 коммутатора размыкается, а контактная группа 10 коммутатора замыкается,

обеспечивая последовательное согласное подсоединение обмоток 7 и 8 ко входу измерительного блока 12. В этом случае выходной сигнал блока 12 будет пропорционален содержанию полезного компонента (магнитного железа) в твердой фазе контролируемой пульпы. Затем реле времени 15 подает сигнал на управляющий вход блока памяти 13, обеспечивая запоминание сигнала с выхода измерительного блока 12 и передачу его на вход регистрирующего прибора 14. После этого реле времени 15 включает исполнительный механизм 4, осуществляющий отведение заслонки 3 и открытие накопительной камеры 2. При этом пульпа сосуда 1 выдавливает осадок и промывает накопительную камеру 2. Последующий сигнал реле времени i5 отключает коммутатор 16, вызывая переключение его контактных групп 9 и 10, и реверсирует исполнительный механизм 4. При этом заслонка 3 закрывается и начинается новый измерительный цикл. С подачей этого сигнала само реле времени 15 отключается. В начальный момент времени, после начала нового измерительного цикла, осадок в накопительной камере еще не успел образоваться и напряжения на обмотках 8 п 9 равны, нуль-реле сработает, однако включить реле времени i5 не сможет, так как оно отключилось от этой цени. По тем временем в накопительной камере 2 происходит выпадение осадка, и напряжение на обмотке 8 превысит напряжение на обмотке 7. Пуль-реле 11 переключится в крайнее положение н подаст на реле времени 15 сигнал, приводящий его в исходное состояние, при котором уравнивание напрял ений на обмотках 7 и 8 вызовет повторное срабатывание нуль-реле И и включение реле времени 15, как было описано выше.

Принятая последовательность срабатывания элементов устройства в начале измерительного цикла исключает ложное срабатывание реле времени, несмотря на равенство напряжений на обмотках 8 и 7, обусловленное нахождением в первый момепт внутри накопительной камеры только пульпы, а не осадка твердой фазы, который начинает образовываться несколько позже.

К концу каждого измерительного цикла в накопительной камере 2 накапливается постоянный минимально необходимый урот вень осадка. При этом на измерительный блок 12 в момент запоминания в блоке памяти 13 поступает сигнал, величина которого определяется только содержанием магнитного железа. При изменении содерлсания магнитного железа в контролируемой

пульпе величина сигнала обмотки 8 изменится, но при этом и сигнал обмотки 7 изменится соответственно, а равенство напряжений и срабатывание нуль-реле 11 наступит при прежнем уровне осадка. Сигнал же, фиксируемый измерительным блоком 12, будет соответствовать новому содержанию полезного ко.мпонента в твердом веществе контролируемой пульпы. Таким образом, в этом устройстве нет необходнмостн в дополнительном весоизмерительном устройстве. Кроме того, измерение осуществляется непосредственно после получения необходимого количества осадка, а не поеле того, как пройдет время, заведомо превыщающее максимально возможное для всех практических случаев выпадение осадка. .Дополнительно следует отметить, что определение минимально необходимого уровня осадка производится бесконтактно, что повышает надежность работы устройства.

Формула изобретения

Устройство для автоматического контроля содержанпя полезного компонента в твердой фазе пульпы, содержащее пульноприемный сосуд с заслонкой, кинематически связанной с исполнительным механизмом, индуктивный датчик магнитной проницаемости, установленный на иульпоприемном сосуде, и реле времени, подключенное к контактным группам и блоку памяти, отличающееся тем, что, с целью повышенпя точпостп измерений, пульпоприемный сосуд дополнительно содержит накопительную камеру, снабженную двумя идентичными индуктивными датчиками, расположенными соответственно в ее верхпей м нижней половипе, измерительный блок, нуль-реле, регистрирующий прибор п коммутатор, при этом индуктивные датчики через две контактные группы подключены соответственно к входам нуль-реле и нзмерительного блока, который через блок пламяти подключен к регистрирующему нрнбору, а выход нуль-реле подключен к запускающему входу реле времени, выходы которого нодключены к исполнительному механизму, коммутатору н блоку памятп.

Псточники информации, принятые во внимание нри экспертизе

1. Марюта А. П. и др. Контроль качества железнорудного сырья. Киев, Техника, 1976, с. 167.

2. Авторское свидетельство СССР N° 165339, кл. G 01 N 15/06, заявл. 1962

(прототип).

Пудынг

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического контроля содержания магнитного железа в твердой фазе железорудных пульп | 1978 |

|

SU771538A1 |

| Устройство для контроля содержания магнитного железа в твердой фазе железорудных пульп | 1979 |

|

SU890227A1 |

| Анализатор содержания магнитного железа в твердой фазе железорудных пульп | 1980 |

|

SU873102A1 |

| Анализатор содержания магнитного железа в твердой фазе железорудных пульп | 1980 |

|

SU864099A1 |

| Устройство для автоматического измерения содержания магнетита в твердой фазе железорудных пульп | 1981 |

|

SU1000883A1 |

| Устройство дискретного контроля содержаний магнитного железа в продуктах переработки обогатительных фабрик | 1973 |

|

SU601046A1 |

| Реле нагрузки шахтного асинхронного электропривода | 1990 |

|

SU1767605A1 |

| Анализатор содержания магнитного железа в твердой фазе железнорудных пульп | 1981 |

|

SU951133A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЯ ОТ КОНДЕНСАЦИИ ВЛАГИ | 1991 |

|

RU2025857C1 |

| Устройство для автоматического формирования пробы | 1987 |

|

SU1424870A1 |

Авторы

Даты

1981-03-07—Публикация

1979-01-08—Подача