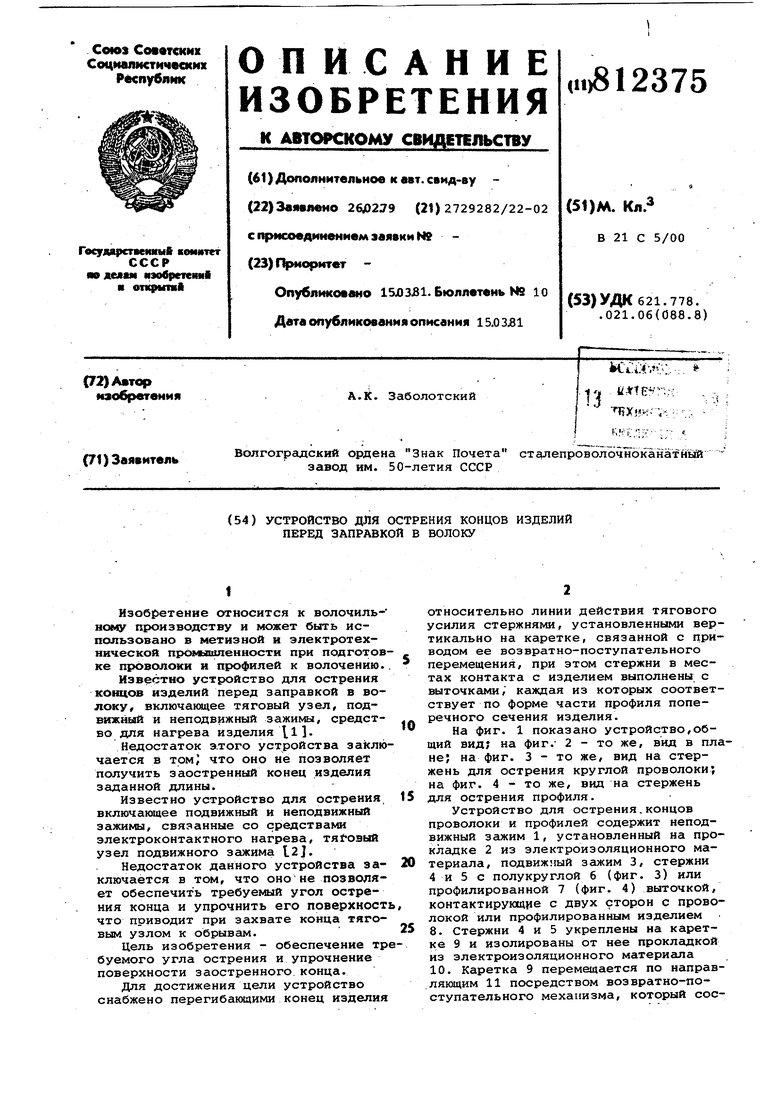

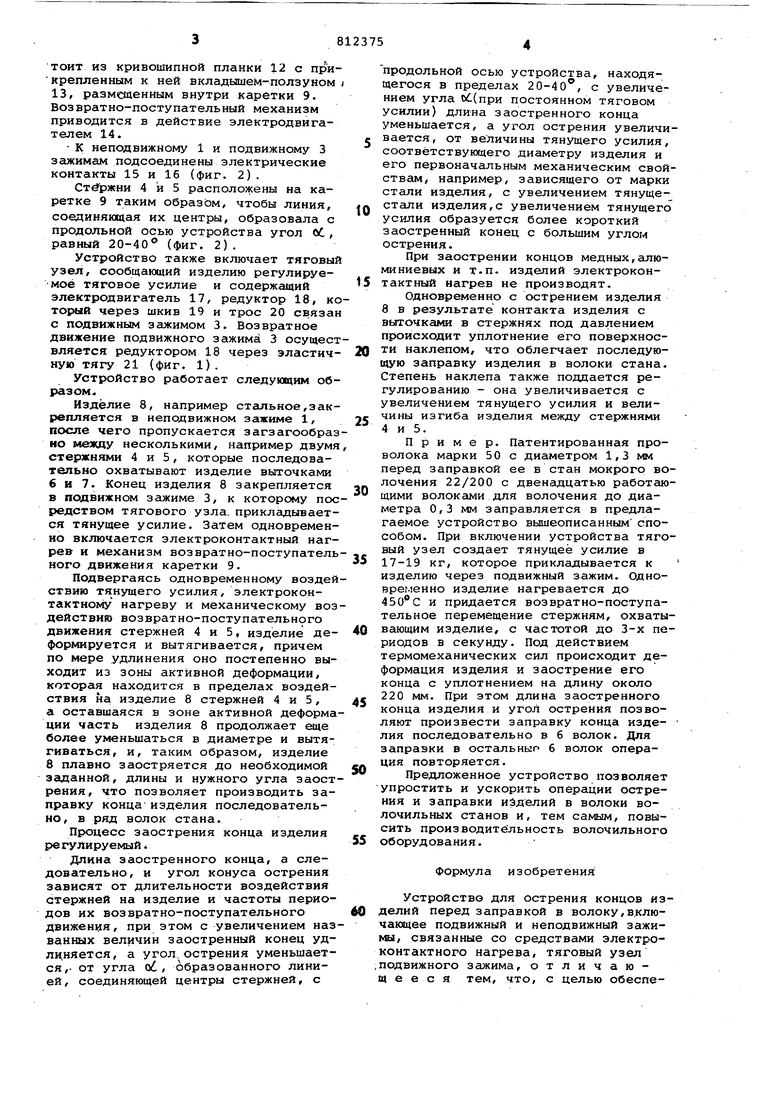

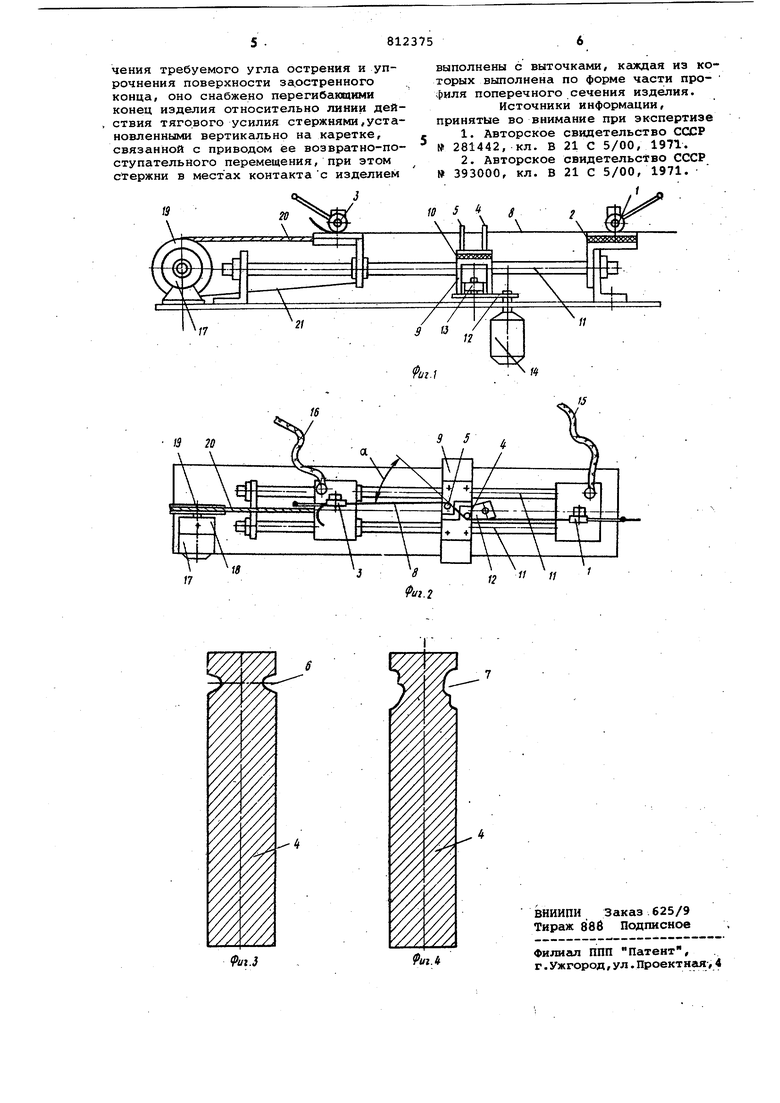

Изобретение относится к волочильному производству и может быть использовано в метизной и электротехнической промышленности при подготов ке проволоки и профилей к волочению. Известно устройство для острения концов изделий перед заправкой в волоку, включакядее тяговый узел, подвижный и неподвижный зажимы, средство для нагрева изделия 1. Недостаток атого устройства зakлl6 чается в том; что оно не позволяет получить заостренный конец изделия заданной длины. Известно устройство для острения включающее подвижный и неподвижный зажи№:1, связанные со средствами злектроконтактного нагрева, тя -овый узел подвижного зажима 12. Недостаток данного устройства заключается в том, что оно не позволяет обеспечить требуемый угол острения конца и упрочнить его поверхност что приводит при захвате конца тяговым узлом к обрывам. Цель изобретения - обеспечение тр буемого угла острения и упрочнение поверхности заостренного конца. Для достижения цели устройство снабжено перегибающими конец изделия относительно линии действия тягового усилия стержнями, установленными вертикально на каретке, связанной с приводом ее возвратно-поступательного перемещения, при этом стержни в местах контакта с изделием выполнены с выточками, каждая из которых соответствует по форме части профиля поперечного сечения изделия. На фиг. 1 показано устройство,общий вид; на фиг.- 2 - то же, вид в плане; на фиг. 3 - то же, вид на стержень для острения круглой проволоки; на фиг. 4 - то же, вид на стержень для острения профиля. Устройство для острения,концов проволоки и профилей содержит неподвижный зажим 1, установленный на прокладке 2 из злектроизоляционного материала, подвижный зажим 3/ стержни 4 и 5 с полукруглой 6 (фиг. 3) или профилированной 7 (фиг. 4) выточкой, контактирующее с двух сторон с проволокой или профилированным изделием 8. Стержни 4 и 5 укреплены на каретке 9 и изолированы от нее прокладкой из электроизоляционного материала 10. Каретка 9 перемещается по направ.ляклцим 11 посредством возвратно-поступательного механизма, который соетоит из кривошипной планки 12 с прикрепленным к ней вкладышем-ползуном 13, размеренным внутри каретки 9. Возвратно-поступательный механизм приводится в действие электродвигателем 14.

- К неподвижному 1 и подвижному 3 зажимам подсоединены электрические контакты 15 и 16 (фиг. 2) .

Стёржни 4 и 5 расположены на каретке 9 таким образом, чтобы линия, соединяющая их центры, образовала с продольной осью устройства угол ОС, равный 20-40 (фиг. 2).

Устройство также включает тяговый узел, сообщающий изделию регулируемое тяговое усилие и содержащий электродвигатель 17, редуктор 18, который через шкив 19 и трос 20 связан с подвижным зажимом 3. Возвратное движение подвижного зажима 3 осуществляется редуктором 18 через эластичную тягу 21 (фиг. 1).

Устройство работает следующим образом.

Изделие 8, например стальное,закрепляется в неподвижном зажиме 1, после чего пропускается загзагообразно между несколькими, например двумя стержнями 4 и 5, которые последовательно охватывают изделие выточками € и 7. Конец изделия 8 закрепляется в подвижном зажиме 3, к которому посредством тягового узла, прикладывается тянущее усилие. Затем одновременно включается электроконтактный Нагрев и механизм возвратно-поступательного движения каретки 9.

Подвергаясь одновременному воздействию тя нущего усилия, электроконтактному нагреву и механическому воздействию возвратно-поступательного движения стержней 4 и 5, изделие деформируется и вытягивается, причем по мере удлинения оно постепенно выходит из зоны активной деформации, которая находится в пределах воздействия на изделие 8 стержней 4 и 5, а оставшаяся в зоне активной деформации часть изделия 8 продолжает еще более уменьшаться в диаметре и вытягиваться, и, таким образом, изделие 8 плавно заостряется до необходимой заданной, длины и нужного угла заострения, что позволяет производить заправку конца изделия последовательно, в ряд волок стана.

Процесс заострения конца изделия регулируемый

Длина заостренного конца, а следовательно, и угол конуса острения зависят от длительности воздействия стержней на изделие и частоты периодов их возвратно-поступательного движения, при этом с увеличением названных величин заостренный конец удлиняется, а угол острения уменьшается,- от угла о(, , образованного линией, соединяющей центры стержней, с

продольной осью устройства, находящегося в пределах 20-40, с увеличением угла Сб(при постоянном тяговом усилии) длина заостренного конца уменьшается, а угол острения увеличивается, от величины тянущего усилия, соответствующего диаметру изделия и его первоначальным механическим свойствам, например, зависящего от марки стали изделия, с увеличением тянущестали изделия,с увеличением тянущего усилия образуется более короткий заостренный конец с большим углом острения.

При заострении концов медных,алюминиевых и т.п. изделий электроконтактный нагрев не производят.

Одновременно с острением изделия 8 в результате контакта изделия с выточками в стержнях под давлением происходит уплотнение его поверхности наклепом, что облегчает последующую заправку изделия в волоки стана. Степень наклепа также поддается регулированию - она увеличивается с увеличением тянущего усилия и величины изгиба изделия между стержнями 4 и 5.

Пример. Патентированная проволока марки 50 с диаметром 1,3 мм перед заправкой ее в стан мокрого волочения 22/200 с двенадцатью работающими волоками для волочения до диаметра 0,3 мм заправляется в предлагаемое устройство вышеописанным способом. При включении устройства тяговый узел создает тянущее усилие в 17-19 кг, которое прикладывается к изделию через подвижный зажим. Одновременно изделие, нагревается до и придается возвратно-поступательное перемещение стержням, охватывающим изделие, с частотой до 3-х периодов в секунду. Под действием термомеханических сил происходит деформация изделия и заострение его конца с уплотнением на длину около 220 мм. При этом длина заостренного конца изделия и угол острения позволяют произвести заправку конца издеЛИЯ последовательно в б волок. Для заправки в остальные 6 волок операция повторяется.

Предложенное устройство позволяет упростить и ускорить операции острения и заправки изделий в волоки волочильных станов и, тем самым, повысить производительность волочильного оборудования.

Формула изобретения

Устройство для острения концов изделий перед заправкой в волоку,в.ключакядее подвижный и неподвижный зажимы, связанные со средствами электроконтактного нагрева, тяговый узел .подвижного зажима, отличающееся тем, что, с целью обеспе

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ВОЛОЧЕНИЯ ПРОВОЛОКИ НА волочильном СТАНЕ С ЭЛЕКТРОКОНТАКТНЫЛ1 | 1973 |

|

SU381440A1 |

| Устройство для острения концов изделий перед заправкой в волоку | 1988 |

|

SU1595606A1 |

| ТЯГОВОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 1992 |

|

RU2063280C1 |

| Вытягивающий механизм проволоки волочильного стана | 1989 |

|

SU1696031A1 |

| Устройство для заталкивания конца штангового металла в очко волочильного стана | 1957 |

|

SU112717A1 |

| ВОЛОЧИЛЬНАЯ МАШИНА | 2003 |

|

RU2235615C1 |

| ПРОМЕЖУТОЧНОЕ ТЯГОВОЕ УСТРОЙСТВО В.Н. СТАЗАЕВА | 2011 |

|

RU2475318C1 |

| Устройство для волочения | 1983 |

|

SU1068197A1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРЯМОУГОЛЬНОГО ПРОФИЛЯ | 1996 |

|

RU2112615C1 |

| Способ изготовления биметаллических длинномерных изделий | 1990 |

|

SU1784425A1 |

Авторы

Даты

1981-03-15—Публикация

1979-02-26—Подача