Изобретение относится к волочильному производству и может быть использовано при изготовлении прутков и проволоки прямоугольного сечения в роликовых волоках.

Известен способ производства прямоугольного профиля волочением в монолитной волоке [1]. Для данного способа характерным недостатком является низкая производительность, определяемая малыми единичными вытяжками в проходе. Увеличение вытяжки в данном способе приводит к росту усилия волочения и, как следствие, повышению обрывности проволоки в процессе волочения. Кроме того, для задачи переднего конца заготовки в монолитную волоку требуется проводить острение переднего конца заготовки с уменьшением размеров всех сторон прямоугольного сечения заготовки, что связано с значительными трудозатратами, необходимостью применения специального оборудования или оснастки, потерями металла (в случае, если острение проводится резанием или травлением).

Наиболее близким к предлагаемому изобретению является способ производства проволоки и ленты прямоугольного и квадратного сечения волочением круглой заготовки в несколько проходов в четырехроликовых волоках, предусматривающий в каждом проходе деформацию заготовки только в одном из взаимно перпендикулярных направлений одной парой роликов [2]. Таким образом, известный способ предусматривает наличие, так называемых, "ребровых" проходов, т.е. проходов, в которых заготовка прямоугольного (или близкого к нему, например плющеного) сечения деформируется в двух роликах, имеющих гладкую рабочую поверхность, с расположением меньших сторон заготовки параллельно осям роликов. Процесс деформации заготовки прямоугольного сечения в "ребровых" проходах сопряжен с потерей устойчивости полосы в очаге деформации и требует применения удерживающей арматуры, как правило, арматуры скольжения, которая обеспечивает (в отличие от роликовой) наибольшее приближение удерживающих элементов к очагу деформации. Способ [2] позволяет несколько интенсифицировать процесс волочения прямоугольных профилей за счет применения вращающегося инструмента взамен монолитного [1] что, как известно, позволяет увеличить единичную вытяжку в проходе, но не исключает указанных ранее недостатков:

повышенная обрывность переднего конца заготовки в начальной стадии процесса волочения, обусловленная значительным ослаблением (уменьшением) сечения переднего конца заготовки в результате проведения операции острения с уменьшением размеров всех сторон прямоугольного сечения, так как при этом размер меньшей стороны прямоугольного сечения остренного конца должен обеспечивать свободное прохождение его через калибр проводки, а размер большей стороны - свободное прохождение между деформирующими роликами;

значительная трудоемкость операции острения, обусловленная необходимостью деформации исходной заготовки по обеим сторонам сечения.

Изобретение решает задачу уменьшения обрывности переднего конца заготовки в начальной стадии процесса волочения и упрощения операции острения переднего конца заготовки.

Это достигается тем, что в известном способе волочения прямоугольного профиля, включающем деформацию заготовки в двух роликах, имеющих гладкую рабочую поверхность, при волочении используют заготовку прямоугольного поперечного сечения, проводят острение переднего конца заготовки с уменьшением размера меньшей стороны ее сечения, при задаче заготовку располагают большими сторонами поперечного сечения параллельно осям роликов, после чего к переднему концу прикладывают тянущее усилие с одновременным разворотом участка заготовки, расположенного перед роликами, на 90o.

Снижение обрывности переднего конца заготовки в начальной стадии процесса волочения достигается за счет увеличения площади поперечного сечения переднего конца заготовки, получающего меньшую деформацию в процессе острения. Упрощение операции острения переднего конца заготовки достигается за счет того, что заготовку деформируют только по одной (меньшей) стороне прямоугольного сечения, чтобы обеспечить ее свободное прохождение между роликами при заправке переднего конца. В этом случае для острения переднего конца заготовки достаточно использования простейших острильных вальцев, тогда как в известных способах [1,2] требуется уменьшение размеров всех сторон сечения заготовки, что требует многократного повторения операции острения с кантовкой, использования удерживающей арматуры или применения специального оборудования в виде машин ротационной ковки, многовалковых клетей и т.д. Кроме того, в случае, когда размер меньшей стороны прямоугольного сечения заготовки обеспечивает ее беспрепятственное прохождение между роликами, необходимость проведения операции острения переднего конца заготовки отпадает.

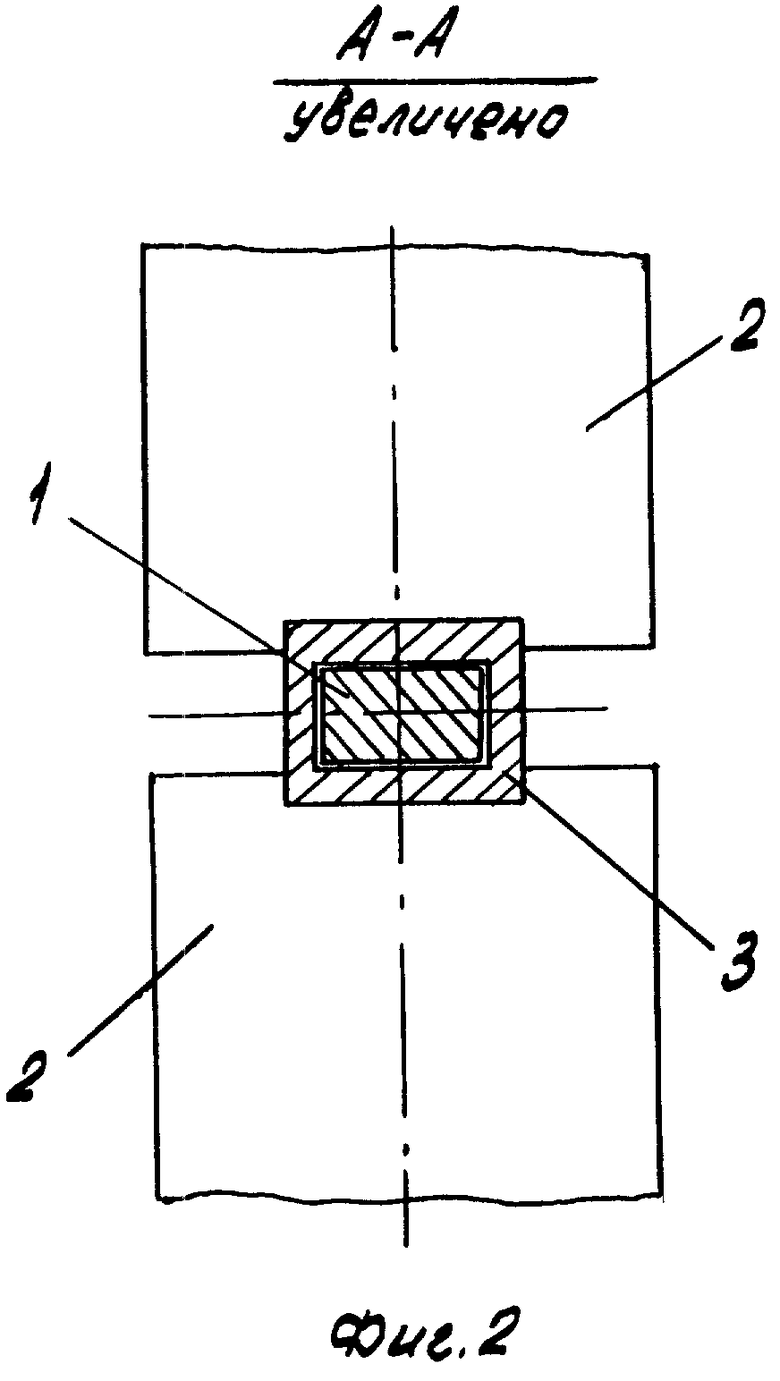

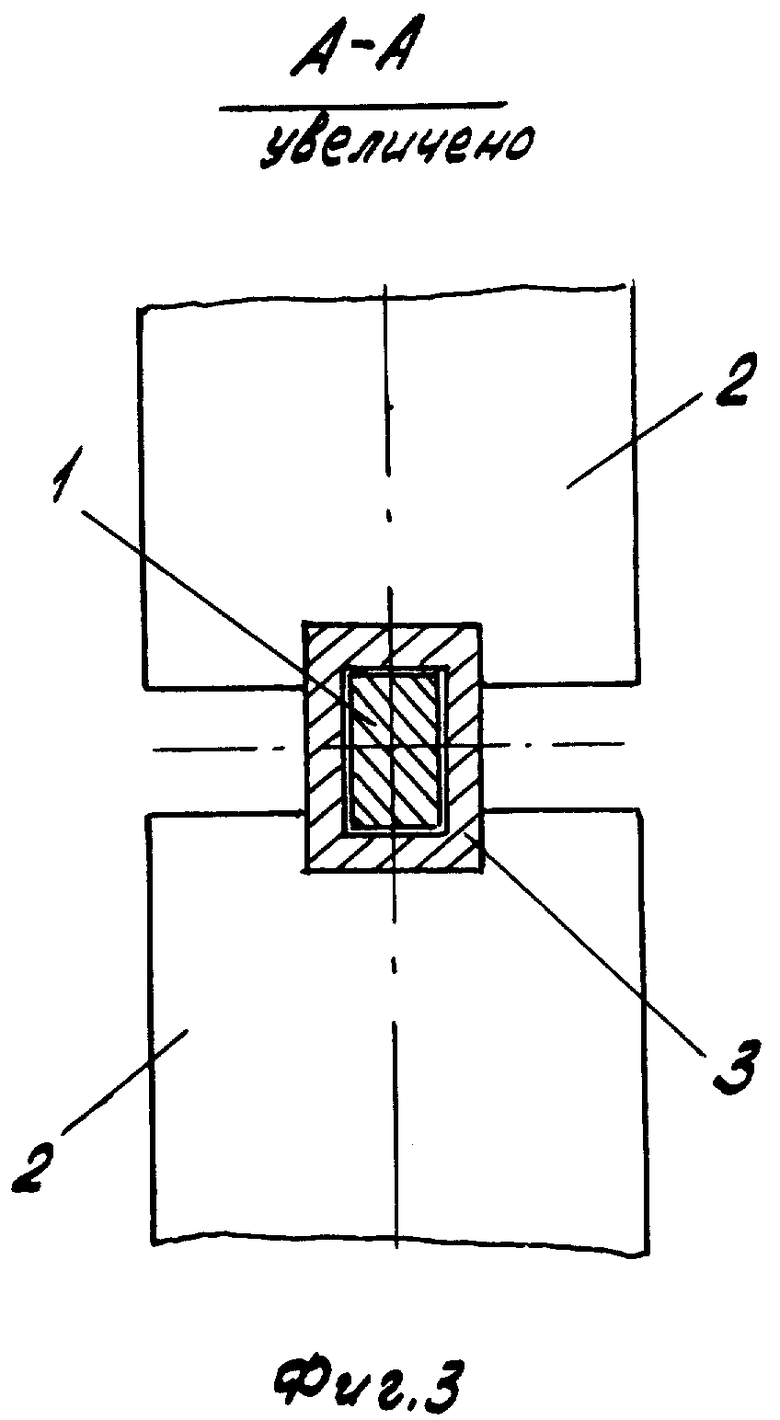

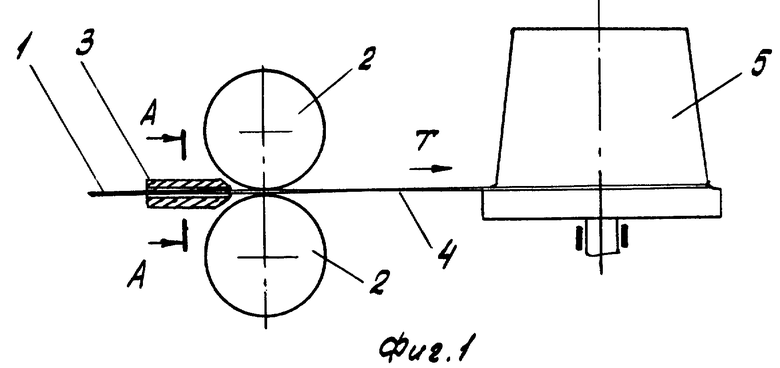

На фиг.1 представлена схема осуществления способа волочения прямоугольного профиля; на фиг.2 и 3 - разрез А-А на фиг.1 соответственно в исходном и конечном положениях задачи заготовки.

Способ осуществляют следующим образом. Передний конец заготовки прямоугольного сечения предварительно деформируют одним из известных методов (например, прокаткой), осуществляя операцию острения, таким образом, чтобы размер меньшей стороны сечения обеспечивал свободное прохождение переднего конца заготовки 1 (фиг. 1) в зазор между роликами 2. Заготовка задается в зазор между роликами через предварительно развернутую относительно оси волочения на угол 90o удерживающую арматуру 3 таким образом, чтобы большие стороны сечения заготовки в исходном положении (фиг.2) были параллельны осям роликов, после чего к остренному расположенному за роликами переднему концу 4 заготовки прикладывают тянущее усилие величиной T, например, от барабана 5 волочильного стана (последний на чертеже условно не показан) и, одновременно с приложением тянущего усилия T, участок заготовки, расположенный перед роликами, разворачивают на угол 90o, например, посредством поворота удерживающей арматуры 3 на соответствующий угол относительно оси волочения. В результате чего в конечном положении (фиг.3) прямоугольная заготовка 1, плавно деформируясь, занимает вертикальное по отношению к роликам 2 положение для осуществления последующего волочения путем деформации прямоугольной заготовки двумя гладкими роликами с расположением меньших сторон ее сечения параллельно осям роликов.

Способ опробован при волочении проволоки прямоугольного сечения в роликовой волоке с диаметром роликов 170 мм, установленной на однократном волочильном стане 1/550. Заготовку из меди M1 с размерами прямоугольного сечения 3,2•5,6 мм деформировали за один проход до сечения 3,0•3,7 мм. Передний конец заготовки предварительно деформировали прокаткой по меньшей (3,2) стороне сечения до размера 2,9 мм, после чего производили его задачу через удерживающую арматуру в зазор между роликами волоки, величина которого составляла 3,0 мм, и захватывали клещами тянущего устройства. Затем одновременно с приложением тянущего усилия посредством поворота удерживающей арматуры на 90o, осуществляемого от исполнительного механизма в виде гидроцилиндра, производили поворот расположенного перед роликами участка заготовки, переводя ее тем самым в рабочее (для волочения) положение. По предлагаемому способу было подвергнуто волочению 10 образцов общей длиной 50 метров, обрывов не наблюдалось. При испытаниях аналогичного маршрута с использованием известного способа на таком же количестве образцов в 7 случаях наблюдали обрывы переднего конца, предварительно подготовленного двумя методами (прокаткой - 5 образцов, фрезерованием - 5 образцов). Стабильное (без обрывов переднего конца в начальной стадии волочения) протекание процесса в этом случае обеспечивали лишь за два прохода.

Использование предложенного способа волочения прямоугольного профиля целесообразно в условиях кабельного производства, заводов ОЦМ и участков волочения электроремонтных предприятий, эксплуатирующих роликовые волоки, и позволяет повысить производительность в зависимости от схемы технологического процесса на 1,2-1,8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЛОЧЕНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ В РОЛИКОВОЙ ВОЛОКЕ | 2005 |

|

RU2297293C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ В РОЛИКОВЫХ ВОЛОКАХ | 2007 |

|

RU2329884C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| Способ волочения клиновидных профилей | 1987 |

|

SU1509149A1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2126731C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОЙ КАЛИБРОВАННОЙ СТАЛИ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2020 |

|

RU2743269C1 |

| СПОСОБ ПОДГОТОВКИ ПЕРЕДНИХ КОНЦОВ ЗАГОТОВОК К ВОЛОЧЕНИЮ ПРИ ПРОИЗВОДСТВЕ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087222C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2310533C1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

Изобретение относится к волочильному производству и может быть использовано при изготовлении прутков и проволоки прямоугольного сечения в роликовых волоках. Заготовку прямоугольного сечения деформируют в двух роликах с гладкой рабочей поверхностью, проводят острение переднего конца заготовки с уменьшением размера меньшей стороны ее сечения. При задаче заготовку располагают большими сторонами поперечного сечения параллельно осям роликов. К переднему концу прикладывают тянущее усилие с одновременным разворотом участка заготовки перед роликами на 90o. Использование способа позволяет уменьшить обрывность в начальной стадии процесса волочения и снизить трудоемкость операции острения переднего конца заготовки перед волочением. 3 ил.

Способ волочения прямоугольного профиля, включающий деформацию заготовки в двух роликах, имеющих гладкую рабочую поверхность, отличающийся тем, что при волочении используют заготовку прямоугольного поперечного сечения, проводят острение переднего конца заготовки с уменьшением размера меньшей стороны ее сечения, при задаче заготовку располагают большими сторонами поперечного сечения параллельно осям роликов, после чего к переднему концу прикладывают тянущее усилие с одновременным разворотом участка заготовки, расположенного перед роликами, на 90o.

Авторы

Даты

1998-06-10—Публикация

1996-09-18—Подача