(54) УСТРОЙСТВО ДЛЯ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ

ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для размерной электрохимической обработки | 1968 |

|

SU246998A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МАЛОЙ КРИВИЗНЫ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389588C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2157301C1 |

| Способ размерной электрохимической обработки | 1987 |

|

SU1433663A1 |

| Способ размерной электрохимической обработки | 1973 |

|

SU917987A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2210472C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2007 |

|

RU2355523C1 |

| СПОСОБ ВСКРЫТИЯ И НЕЙТРАЛИЗАЦИИ БОЕПРИПАСОВ С ЖИДКИМИ ОТРАВЛЯЮЩИМИ ВЕЩЕСТВАМИ | 1997 |

|

RU2151375C1 |

| Устройство для электрохимической обработки | 1988 |

|

SU1657306A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ КОРРЕКТИРОВКИ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ДЕТАЛЕЙ ТИПА "КОЛЬЦО" | 1998 |

|

RU2136460C1 |

1

Изобретение относится к электрофизическим и электрохимическим методам обработки и, в частности, касается устройства для размерной электрохимической обработки тонкостенных металлических деталей типа тел вращения.

Известны устройства для размерной электрохимической обработки с секционным электродом-инструментом, каждая секция которого подключена к источнику технологического тока через систему активного контроля с датчиками измерения толщины детали, Контроль толщины детали осуществляется

датчиками, расположенными в зоне межэлектродного промежутка 1.

Однако известный способ активного контроля, недостаточно точен .и надежен, так как на показания датчиков в процессе работы оказывает влияние электролит и технологический ток.

Цель изобретения - повыщение точности обработки деталей типа тел вращения и повыщение надежности работы устройства.

Поставленная цель достигается тем, что датчики измерения толщины обрабатываемои детали расположены на противоположной от электрода-инструмента стороне детали с щагом 180°, а в систему активного контроля введено устройство задержки управления источником технологического тока.

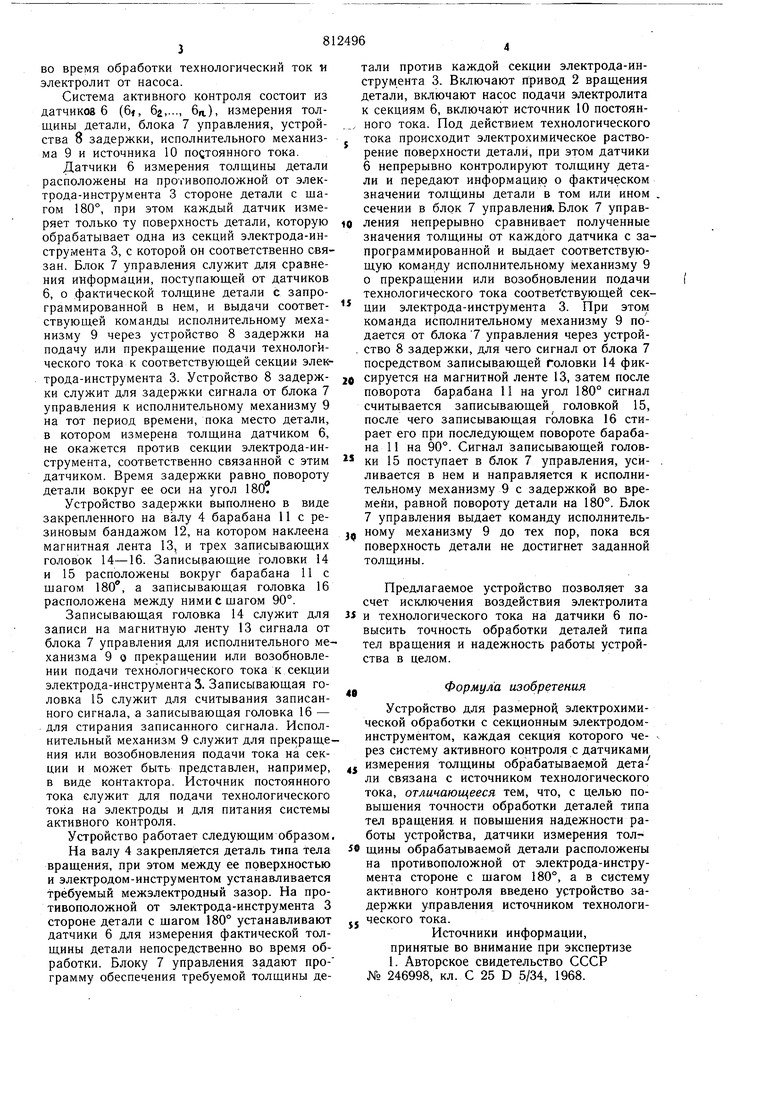

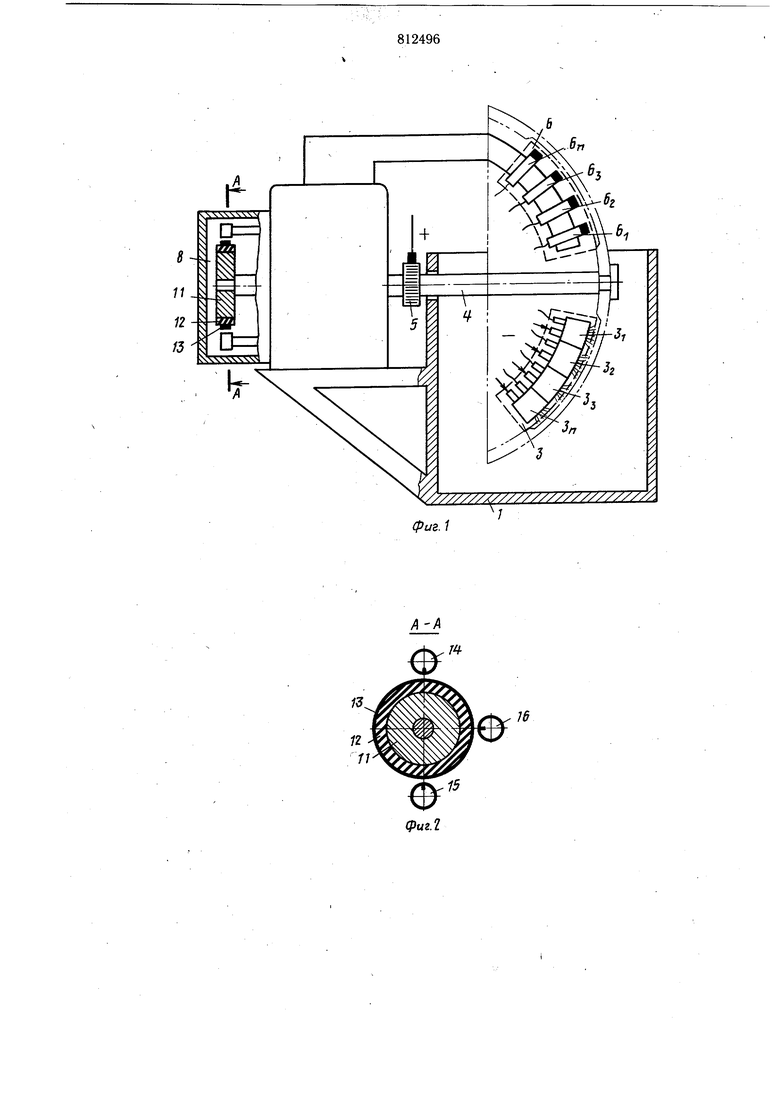

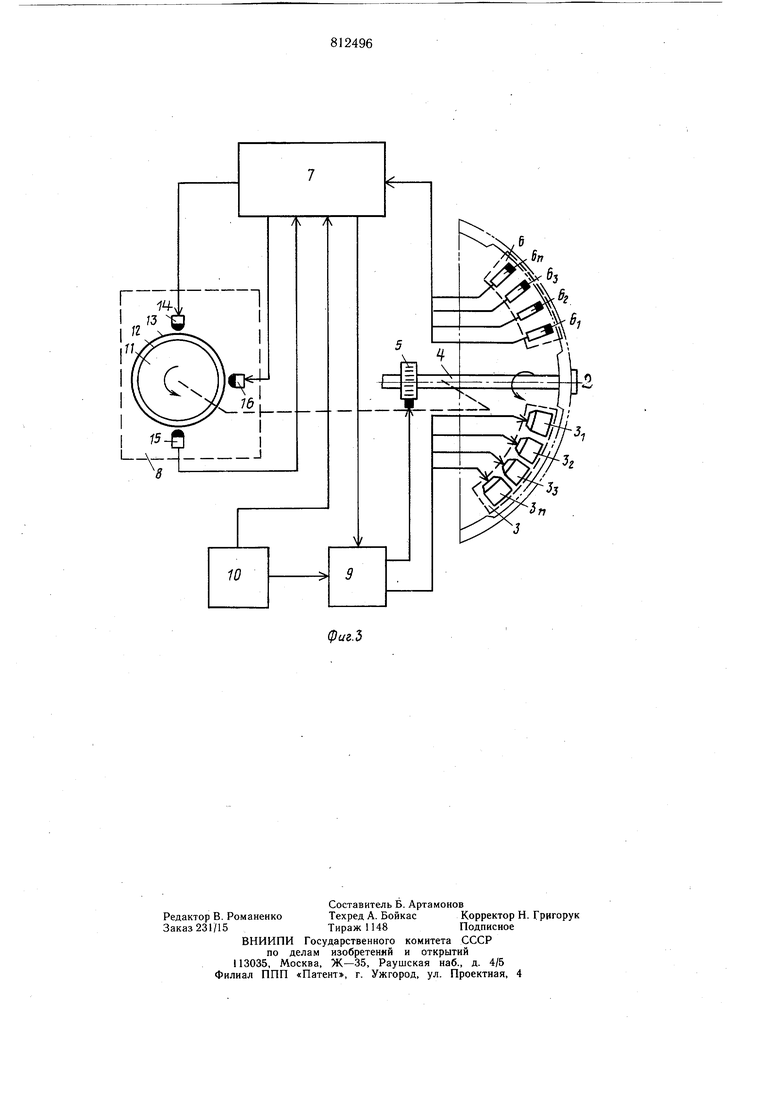

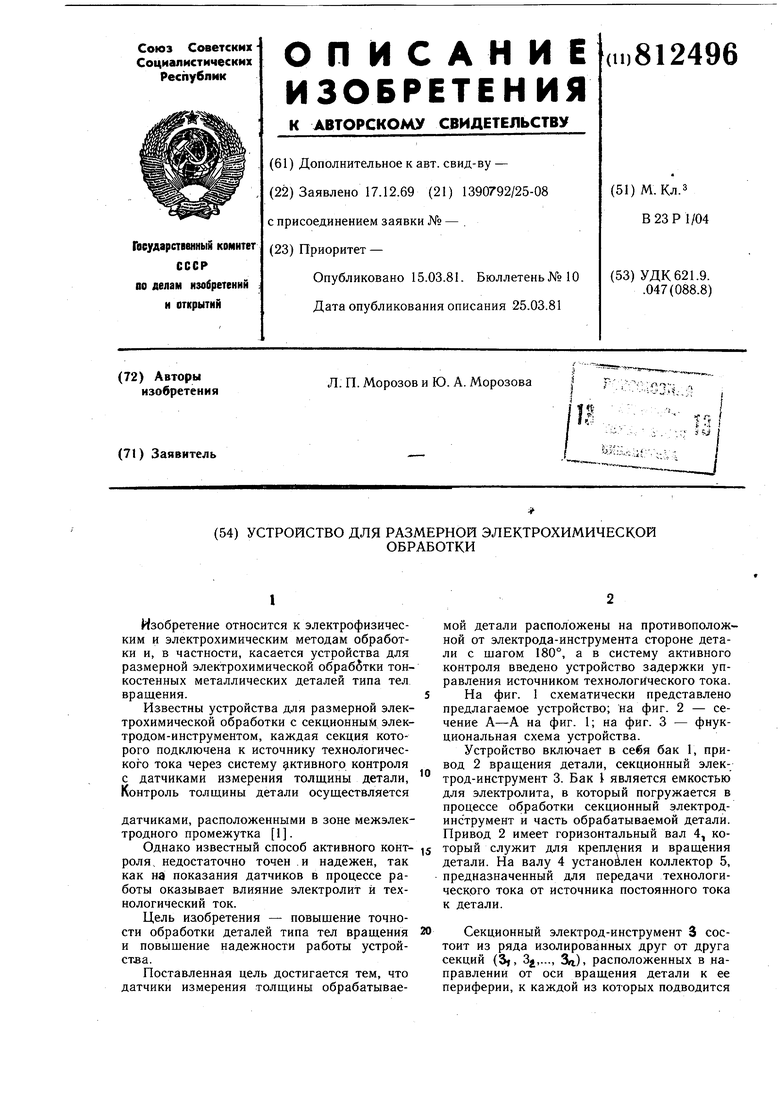

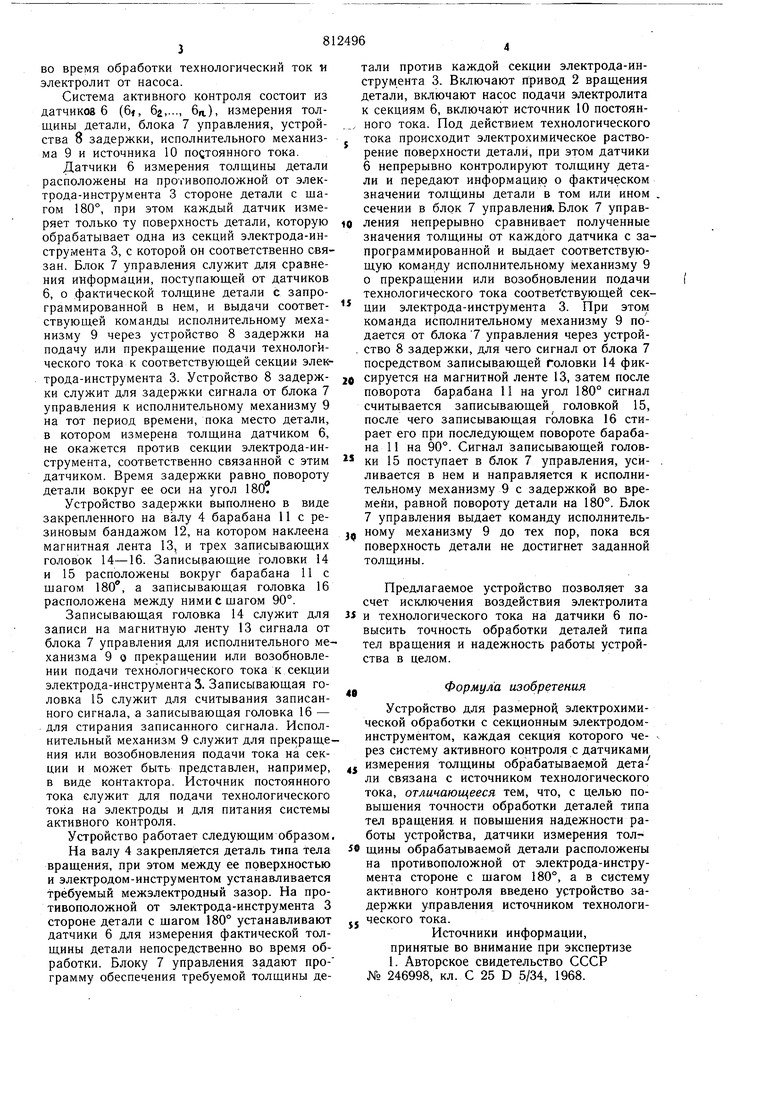

На фиг. 1 схематически представлено предлагаемое устройство; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - фнукциональная схема устройства.

Устройство включает в себя бак 1, привод 2 вращения детали, секционный электрод-инструмент 3. Бак 1 является емкостью для электролита, в который погружается в процессе обработки секционный электродинструмент и часть обрабатываемой детали. Привод 2 имеет горизонтальный вал 4, который служит для крепления и вращения детали. На валу 4 установлен коллектор 5, предназначенный для передачи технологического тока от источника постоянного тока к детали.

Секционный электрод-инструмент 3 состоит из ряда изолированных друг от друга секций (3f, 3,..., За), расположенных в направлении от оси вращения детали к ее периферии, к каждой из которых подводится во время обработки технологический ток и электролит от насоса. Система активного контроля состоит из датчиков 6 (6f, бг,.-, ба), измерения толщины детали, блока 7 управления, устройства 8 задержки, исполнительного механизма 9 и источника 10 постоянного тока. Датчики 6 измерения толщины детали расположены на противоположной от электрода-инструмента 3 стороне детали с шагом 180°, при этом каждый датчик измеряет только ту поверхность детали, которую обрабатывает одна из секций электрода-инструмента 3, с которой он соответственно связан. Блок 7 управления служит для сравнения информации, поступающей от датчиков 6, о фактической толщине детали с запрограммированной в нем, и выдачи соответствующей команды исполнительному механизму 9 через устройство 8 задержки на подачу или прекращение подачи технологического тока к соответствующей секции электрода-инструмента 3. Устройство 8 задержки служит для задержки сигнала от блока 7 управления к исполнительному механизму 9 на тот период времени, пока место детали, в котором измерена толщина датчиком 6, не окажется против секции электрода-инструмента, соответственно связанной с этим датчиком. Время задержки равно повороту детали вокруг ее оси на угол 180 Устройство задержки выполнено в виде закрепленного на валу 4 барабана 11 с резиновым бандажом 12, на котором наклеена магнитная лента 13, и трех записывающих головок 14-16. Записывающие головки 14 и 15 расположены вокруг барабана 11 с шагом 180°, а записывающая головка 16 расположена между ними с шагом 90°. Записывающая головка 14 служит для записи на магнитную ленту 13 сигнала от блока 7 управления для исполнительного механизма 9 о прекращении или возобновлении подачи технологического тока к секции электрода-инструмента 3. Записывающая головка 15 служит для считывания записанного сигнала, а записывающая головка 16 - для стирания записанного сигнала. Исполнительный механизм 9 служит для прекращения или возобновления подачи тока на секции и может быть представлен, например, в виде контактора. Источник постоянного тока служит для подачи технологического тока на электроды и для питания системы активного контроля. Устройство работает следующим образом. На валу 4 закрепляется деталь типа тела вращения, при этом между ее поверхностью и электродом-инструментом устанавливается требуемый межэлектродный зазор. На противоположной от электрода-инструмента 3 стороне детали с шагом 180° устанавливают датчики 6 для измерения фактической толщины детали непосредственно во время обработки. Блоку 7 управления задают программу обеспечения требуемой толщины детали против каждой секции электрода-инструмента 3. Включают привод 2 вращения детали, включают насос подачи электролита к секциям 6, включают источник 10 постоянного тока. Под действием технологического тока происходит электрохимическое растворение поверхности детали, при этом датчики 6непрерывно контролируют толщину детали и передают информацию о фактическом значении толщины детали в том или ином . сечении в блок 7 управления. Блок 7 управления непрерывно сравнивает полученные значения толщины от каждого датчика с запрограммированной и выдает соответствующую команду исполнительному механизму 9 о прекращении или возобновлении подачи технологического тока cooтвetcтвyющeй секции электрода-инструмента 3. При этом команда исполнительному механизму 9 подается от блока 7 управления через устройство 8 задержки, для чего сигнал от блока 7 посредством записывающей Головки 14 фиксируется на магнитной ленте 13, затем после поворота барабана И на угол 180° сигнал считывается записывающей головкой 15, после чего записывающая головка 16 стирает его при последующем повороте барабана 1 на 90°. Сигнал записывающей головки 15 поступает в блок 7 управления, уси- . ливается в нем и направляется к исполнительному механизму 9 с задержкой во времени, равной повороту детали на 180°. Блок 7управления выдает команду исполнительному механизму 9 до тех пор, пока вся поверхность детали не достигнет заданной толщины. Предлагаемое устройство позволяет за счет исключения воздействия электролита и технологического тока на датчики 6 повысить точность обработки деталей типа тел вращения и надежность работы устройства в целом. Формула изобретения Устройство для размерной электрохимической обработки с секционным электродоминструментом, каждая секция которого через систему активного контроля с датчиками измерения толщины обрабатываемой детали связана с источником технологического тока, отличающееся тем, что, с целью повыщения точности обработки деталей типа тел вращения, и повыщения надежности работы устройства, датчики измерения толщины обрабатываемой детали расположены на противоположной от электрода-инструмента стороне с шагом 180°, а в систему активного контроля введено устройство задержки управления источником технологического тока. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 246998, кл. С 25 D 5/34, 1968.

фиг. 1

Г

Авторы

Даты

1981-03-15—Публикация

1969-12-17—Подача