(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размерной электрохимической обработки | 1988 |

|

SU1565620A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МАЛОЙ КРИВИЗНЫ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389588C2 |

| СПОСОБ ДВУСТОРОННЕЙ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2011 |

|

RU2448818C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО НОЖА РОТОРНОЙ БРЕЮЩЕЙ ГОЛОВКИ ЭЛЕКТРОБРИТВЫ | 1993 |

|

RU2090319C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2001 |

|

RU2216437C2 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| Способ размерной электрохимической обработки | 1986 |

|

SU1426714A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ КОРРЕКТИРОВКИ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ДЕТАЛЕЙ ТИПА "КОЛЬЦО" | 1998 |

|

RU2136460C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| Секционный электрод-инструмент | 1986 |

|

SU1340947A1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к размерной электрохимической обработке секционным электродом-инструментом. Цель изобретения - повьтение точности обработки путем исключения электрохимического растворения неработающих секций. Подачу и снятие импульсов технологического напряжения со смежных секций производят с относительной временной задержкой, величина которой не превьшает разности моментов подачи напряжения и начала электрохимического растворения заготовки. 2 ил.

4;

оо оэ

О5

а со

Изобретение относится к электро- ф зическим и электрохимическим мето- обработки и, в частности, к электрохимической размерной обработку секционным электродом-инструмен- тЬм.

: Целью изобретения является повыше н ле точности обработки путем исключе Н1Я электрохимического растворения неработающих секций.

Поставленная цель достигается тем ч го импульсы технологического напряжения на смежные секции подают с от- нэсительной временной задержкой, ве- л-1чина которой не превышает разности моментов подачи напряжения на электроды и начала электрохимического ра- створения, а снятие напряжения с упо мрзнутых секций производят с интервалом времени, не превьшающим раэность моментов подачи напряжения it начала э1ектрохимического растворения заготовки.

Сущность способа состоит в сле- д гющем.

По условиям процесса на секции э|пектрода-инструмента подают различ- нре количество электричества, напри- мрр, путем подачи импульсов техноло грческого напряжения различной дли- т альности. При этом, чтобы избежать э пектрохимического растворения секций, не подключенных в данный момент к источнику технологического напряжения, импульсы напряжения на смеж- HJbie секции подают с временной за- д|ержкой, ;

i Известно, что при электрохимияес- к|ой обработке съем металла начинается не сразу после подачи на электро- .х|имическую ячейку технологического Напряжения, а с -некоторой задержкой Названной индукционным периодом. В речение этого времени, через электро- 5дамическуто ячейку проходит количество электричества, которое тратится на заряжение двойного электрического С1лоя и анодную активацию пассивного металла. После этого начинается гшектрохимическое растворение анода. Длительность индукционного периода Зависит от плотности тока, свойств ;Шектролита и материалов анода и катода и некоторых других факторов.

Таким образом, за счет подачи им- Лульсов на смежные секции электрода- инструмента или снятия их с временной задержкой, величина которой не

o

5

0

5

0

5

0

превьппает длительность индукционного периода, возможно избежать электрохимического растворения секций, не подключенных в данный момент к ис- . точнику технологического напряжения.

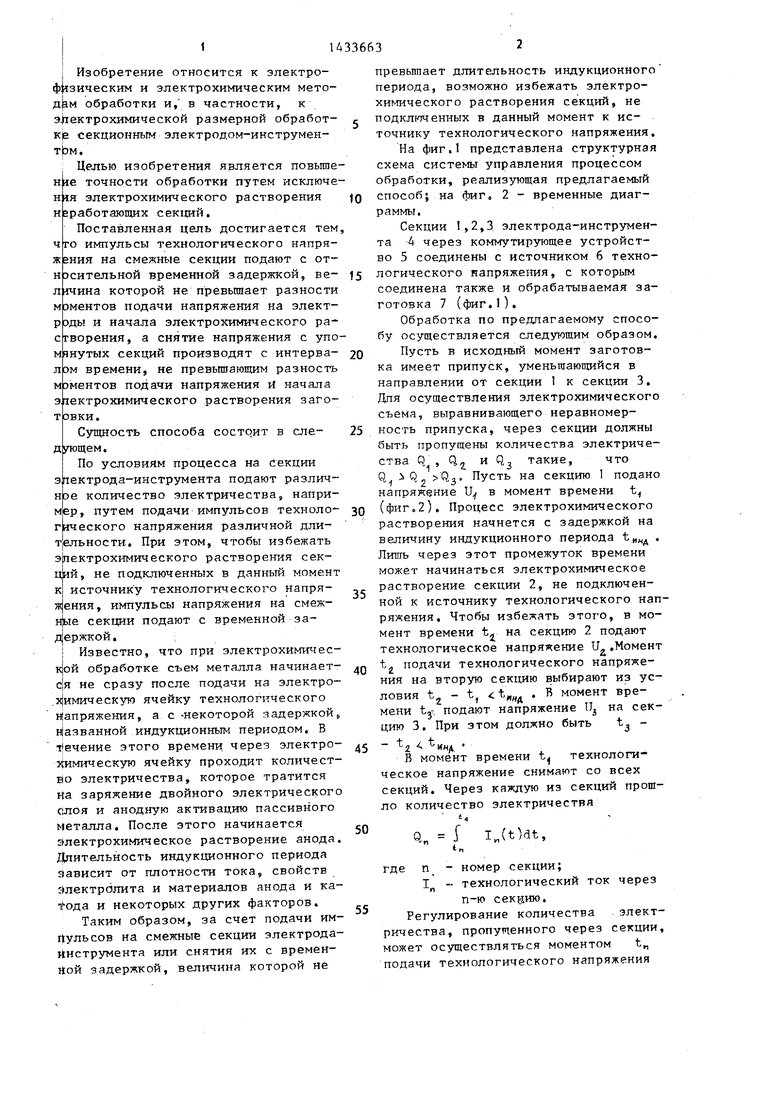

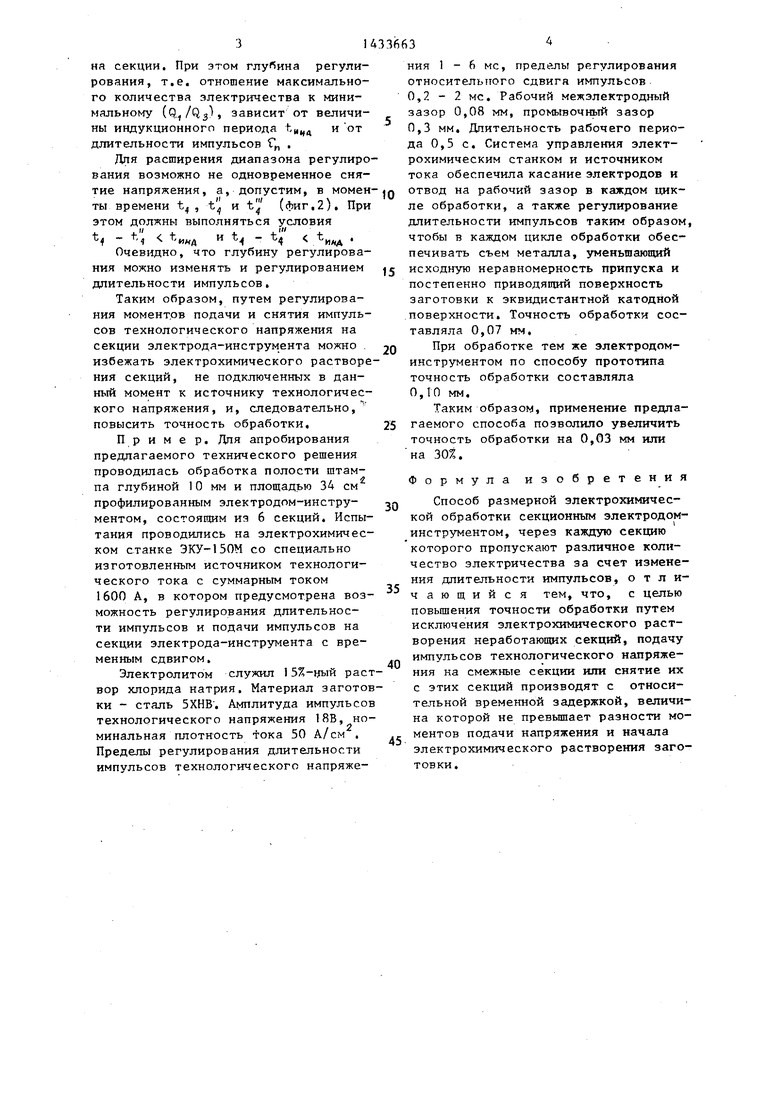

На фиг 1 представлена структурная схема системы управления процессом обработки, реализующая предлагаемый способ; на фиг, 2 - временные диаграммы.

Секции 1,2,3 электрода-инструмента 4 через коммутирующее устройство 5 соединены с источником 6 технологического напряже1шя, с которым соединена также и обрабатываемая заготовка 7 (фиг.1).

Обработка по предлагаемому способу осуществляется следующим образом.

Пусть в исходный момент заготовка имеет припуск, уменьшающийся в направлении от секции 1 к секции 3, Дпя осуществления электрохимического съема, выравнивающего неравномерность припуска, через секции должны быть пропущены количества электричества О , Q. Ч З ч акие, что Q 0 Q3 Пусть на секцию 1 подано напряжение U в момент времени t (фиг.2). Процесс электрохимического р.астворения начнется с задержкой на величину индукционного периода tинд . Лишь через этот промежуток времени может начинаться электрохимическое растворение секции 2, не подключенной к источнику технологического напряжения. Чтобы избежать этого, в момент времени t на секцию 2 подают технологическое напряжение U.Момент t подачи технологического напряжения на вторую секцию выбирают из условия t,j - t, и„д . В момент времени t,-;, подают напряжение 11 на секцию 3. При этом должно быть t

- t,

ИНД,

в момент времени t технологическое напряжение снимают со всех секций. Через каждую из секций прошло количество электричества

50

Q.

Г T«(t)dt,

5

где

п - номер секции;

I - технологический ток через

rt

п-ю секцию.

Регулирование количества электричества, пропущенного через секции, может осуществляться моментом t подачи технологического напряжения

на секции. При этом глубина регулирования, т.е. отношение максимального количества электричества к минимальному (Q,/Q3K зависит от величины индукционного периода t и от длительности импульсов Г„ .

Для расширения диапазона регулирования возможно не одновременное сня- а, допустим, в моментие напряжения, ты времени t.

1

И

t

4

(фиг.2), При

этом должны выполняться условия

t -1 ; t и t -1; t .

Очевидно, что глубину регулирования можно изменять и регулированием длительности импульсов.

Таким образом, путем регулирования моментов подачи и снятия импульсов технологического напряжения на секции электрода-инструмента можно . избежать электрохимического растворения секций, не подключенных в данный момент к источнику технологического напряжения, и, следовательно, повысить точность обработки.

Приме р. Лля апробирования предлагаемого технического решения проводилась обработка полости штампа глубиной 10 мм и площадью 34 см профилированным электродом-инструментом, состоящим из 6 секций. Испытания проводились на электрохимическом станке ЭКУ-150М со специально изготовленным источником технологического тока с суммарным током 1600 А, в котором предусмотрена возможность регулирования длительности импульсов и подачи импульсов на секции электрода-инструмента с временным сдвигом.

Электролитом служил 15%-ный раствор хлорида натрия. Материал заготовки - сталь 5ХНВ . Амплитуда импульсов технологического напряжения 18В, номинальная плотность тока 50 А/см . Пределы регулирования длительности импульсов технологического напряже

ния 1 - 6 мс, пределы регулирования относительного сдвига импульсов 0,2 - 2 мс. Рабочий межэлектродный зазор 0,08 мм, промывочньтй зазор 0,3 мм. Дпительность рабочего периода 0,5 с. Система управления электрохимическим станком и источником тока обеспечила касание электродов и отвод на рабочий зазор в каждом цикле обработки, а также регулирование длительности импульсов таким образом, чтобы в каждом цикле обработки обес - печивать съем металла, уменьшающий исходную неравномерность припуска и постепенно приводящий поверхность заготовки к эквидистантной катодной поверхности. Точность обработки составляла 0,07 мм.

При обработке тем же электродом- инструментом по способу прототипа точность обработки составляла 0,10 мм.

Таким образом, применение предлагаемого способа позволило увеличить точность обработки на 0,03 мм или на 30%.

Формула изобретения

Способ размерной электрохимической обработки секционным электродом- инструментом, через каждую секцию которого пропускают различное количество электричества за счет изменения длительности импульсов, отличающийся тем, что, с целью повьппения точности обработки путем исключения электрохимического растворения неработающих секций, подачу импульсов технологического напряжения на смежные секции или снятие их с этих секций производят с относительной временной задержкой, величина которой не превышает разности моментов подачи напряжения и начала электрохимического растворения заготовки.

(Риг.1

Авторы

Даты

1988-10-30—Публикация

1987-03-05—Подача