о ся VI

со

о о

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к способу размерной электрохимической обработки, и может быть использовано в машиностроении для изготовления различных, в том числе слож- нопрофмльных деталей машин.

Цель изобретения - повышение точности обработки за счет стабилизации параметров импульсов давления на период подачи импульса тока.

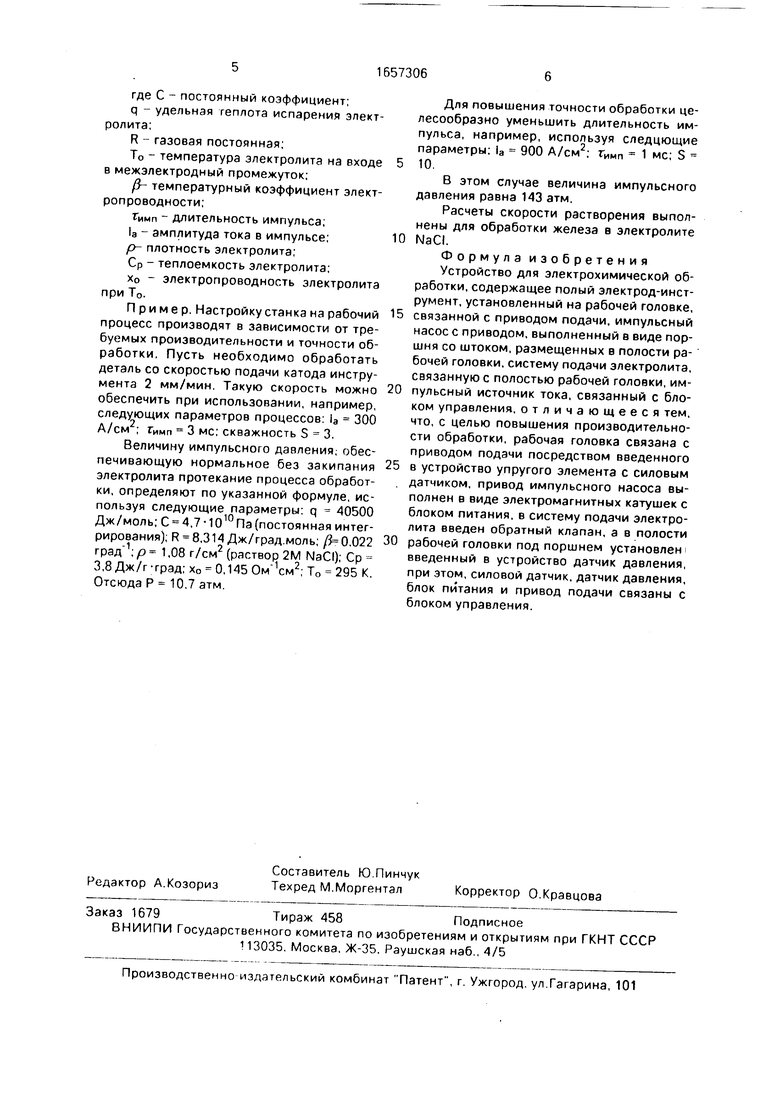

На чертеже представлена схема устройства для электрохимической обработки.

Обрабатываемая деталь 1, устанавливаемая на столе станка 2, и катод-инструмент 3, закрепленный на рабочей головке 4 подачи, размещенной на подвижной опоре в камере 5, подключены к импульсному источнику 6 тока. Во внутренней полости рабочей головки 4, выполненной в виде цилиндра, размещен поршень 7 со штоком 8, верхний конец которого (в качестве одного из вариантов механизма привода импульсного насоса-генератора) является стержнем электромагнитных катушек 9 и 10, размещенных на корпусе рабочей головки и питаемых от управляемого источника 11 напряжения. Рабочая головка соединена через упругий элемент 12,на котором установлен силовой датчик 13, с механизмом 14 движения. Вибрации рабочей головки с катодом-инструментом создаются благодаря импульсному давлению, возбуждаемому в межэлектродном пространстве импульсным насосом-генератором, управляемым двумя электромагнитными катушками, создающими движение поршня в противоположных направлениях, согласованными по ймплитуде и длительности с параметрами электрических импульсов тока.

Насос 15 непрерывного действия соединен посредством системы т рубопроводов и обратного клапана 16 с полостью цилиндра, расположенного под поршнем импульсного насоса-генератора, и служит для подачи электролита в рабочую зону. Система управления и регулирования параметрами импульсов давления включает датчик 17 импульсного давления и блок 18управления электромагнитными катушками.

При включении рабочего процесса механизм движения рабочей головки 14 вводит торец катода-инструмента 3 в соприкосновение с поверхностью обрабатываемой детали 1 и сжимает упругий элемент 12 до тех пор, пока усилие сжатия не достигает заданного, установленного на силовом датчике 13. Насос 15 подает в полость под поршнем 7 электролит с постоянным

давлением. Упругий элемент 12 создает необходимое усилие прижима катода-инструмента к поверхности обрабатываемой детали, перекрывая выход электролиту из

рабочей зоны.

Когда усилие сжатия, регистрируемое силовым датчиком 13, достигнет заданного, сигнал от него через блок 18 управления запускает импульсный насос-генератор, который перемещает поршень 7 в направлении возбуждения высокого давления (в межэлектродный зазор) МЭЗ. В момент достижения заданного давления возникает усилие на катоде-инструменте, йаправленное против усилия прижима и превышающее величину, что обеспечивает подьем катода-инструмента на установленную амплитуду его колебаний, например, равную 0,2 мм.В течение заданного промежутка времени давление в МЭЗ поддерживается постоянным благодаря сигналам, поступающим с импульсного датчика 17 давления через блок 18 управления на источник 11 питания, управляющий движением поршня 7. По

окончании этого промежутка времени от сигнала, поступающего изблока 18 управления, происходит реверсирование движения поршня 7. При этом давление в МЭЗ и под поршнем падает, открывается обратный

клапан 16 и поступает электролит, подаваемый насосом 15. Поскольку давление под поршнем уменьшается, усилие на упругом элементе 12 становится меньше заданного, и рабочая головка опускается до соприкосновения с обрабатываемой деталью, и весь цикл повторяется.

Подача импульсов тока и формирование импульсного давления в межэлектнодном промежутке осуществляются по сигналу, поступающему с силового датчика 13, как только усилие на упругом элементе достигает заданного.Тем самым осуществляется слеже низ за растворяющейся поверхностью оо- рабатываемой детали. Усилие на упругом

элементе больше заданного управляющая сигтема пропускает. Подача импульсов тока на межэлектродный промежуток осуществляется с некоторой задержкой по отношению к формированию импульсного

давления и происходит при достижении определенного заданного межэлектродного зазора между обрабатываемой деталью и катодом-инструментом.

Параметры импульсов давления задаюг

и поддерживают в зависимости от электрических параметров обработки по формуле

Р - С

г

exp j

где С - постоянный коэффициент;

q - удельная теплота испарения электролита;

R - газовая постоянная;

То - температура электролита на входе в межэлектродный промежуток;

ft- температурный коэффициент электропроводности;

Тимп - длительность импульса;

la амплитуда тока в импульсе;

р- плотность электролита;

Ср - теплоемкость электролита;

х0 электропроводность электролита при То.

Пример. Настройку станка на рабочий процесс производят в зависимости от требуемых производительности и точности обработки. Пусть необходимо обработать деталь со скоростью подачи катода инструмента 2 мм/мин. Такую скорость можно обеспечить при использовании, например, следующих параметров процессов: а 300 А/см ; Гимп 3 мс; скважность 5 3.

Величину импульсного давления, обеспечивающую нормальное без закипания электролита протекание процесса обработки, определяют по указанной формуле, используя следующие параметры: q 40500 Дж/моль; С 4,7-10 Па (постоянная интегрирования); R 8,314 Дж/град.моль; .022 1,08 г/см2 (раствор 2М NaCI); Ср 3,8 Дж/г -град; х0 0,145 Ом 1см2; Т0 295 К. Отсюда Р 10.7 атм.

Для повышения точности обработки целесообразно уменьшить длительность импульса, например, используя следцющие параметры: а 900 А/см ; гимп 1 мс; S

10.

В этом случае величина импульсного давления равна 143 атм.

Расчеты скорости растворения выполнены для обработки железа в электролите

NaCI.

Формула изобретения Устройство для электрохимической обработки, содержащее полый электрод-инструмент, установленный на рабочей головке,

связанной с приводом подачи, импульсный насос с приводом, выполненный в виде поршня со штоком, размещенных в полости рабочей головки, систему подачи электролита, связанную с полостью рабочей головки, импульсный источник тока, связанный с блоком управления, отличающееся тем, что, с целью повышения производительности обработки, рабочая головка связана с приводом подачи посредством введенного

в устройство упругого элемента с силовым датчиком, привод импульсного насоса выполнен в виде электромагнитных катушек с блоком питания, в систему подачи электролита введен обратный клапан, а в полости

рабочей головки под поршнем установлен введенный в устройство датчик давления, при этом, силовой датчик, датчик давления, блок питания и привод подачи связаны с блоком управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2008 |

|

RU2401184C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2210472C1 |

| Способ регулирования процесса электрохимической обработки | 1988 |

|

SU1547981A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФНОГО ИЗОБРАЖЕНИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2017 |

|

RU2666658C1 |

| Способ импульсной электрохимической обработки | 1974 |

|

SU516497A1 |

| Способ высокоточной непрерывной импульсно-циклической размерной электрохимической обработки деталей осциллирующим электродом | 2020 |

|

RU2747436C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО МИКРОФОРМИРОВАНИЯ | 2004 |

|

RU2255843C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2007 |

|

RU2355523C1 |

Изобретение относится к электрофизическим, электрохимическим методам обработки и может быть использовано в машиностроении для изготовления сложно- профильных деталей машин Цель изобретения - повышение точности обработки за счет стабилизации параметров импульсов давления на период подачи импульса тока. К импульсному источнику 6 тока подключены деталь 1, катод-инструмент 3. закреплен- ный на рабочей головке 4 подачи, размещенной в камере 5. Рабочая головка 4 соединена через упругий элемент 12, на котором установлен силовой датчик 13, с механизмом 14 движения. Вибрации рабочей головки 4 с катодом (инструментом) создаются благодаря импульсному давлению, возбуждаемому в межэлектродном пространстве импульсным насосом-генератором,управляемымдвумя электромагнитными катушками, создающими движение поршня в противоположных направлениях. Система управления и регулирования параметрами импульсов давления включает датчик 17 импульсного давления и блок 18 управления электромагнитными катушками. 1 ил (Л С

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 0 |

|

SU343806A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-06-23—Публикация

1988-10-21—Подача