(54) СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ МАССЫ ДЛЯ ФОРМОВАНИЯ ВОЛОКОН

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для регенерации волокнистых отходов термопластичных полимеров | 1983 |

|

SU1140972A1 |

| Установка для регенерации волокнистых отходов термопластичных полимеров | 1974 |

|

SU649588A1 |

| ТЕРМОПЛАСТИЧНЫЕ АРМИРОВАННЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2315784C1 |

| Композиция для изготовления пластической массы | 1975 |

|

SU557087A1 |

| Способ изготовления армированных изделий | 1980 |

|

SU981004A1 |

| БУМАГА | 1992 |

|

RU2019618C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ ПОЛИПРОПИЛЕНОВЫХ НИТЕЙ | 2009 |

|

RU2394945C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2188262C2 |

| Биоразлагаемый полимерный композиционный материал на основе смеси полиэтилена низкого давления и вторичного полипропилена | 2017 |

|

RU2661230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2428530C1 |

1

Изобретение относится к производству термопластичной массы с волокнообразующими свойствами из волокнистых отходов и может быть использовано на предприятиях по получению химических волокон при создании безотходной технологии.

Известны способы получения термопластичной массы с волокнообразукедими свойствами из волокнистых отходов лавсан а, капрона, полипропилена. К ним относятся способы регенерации волокнистых отходов по схеме полимермономер-полимер l и регенерации по схеме полимер-полимер 2 .

При регенерации по схеме полимермономер-полимер волокнистые отходы после Предварительной подготовки (отмывка от замасливателя, резка, сушка) подвергёиот разложению до мономеров, затем мономеры вновь используют для синтеза полимеров .

Процесс регенерации осуществляют по периодической схеме, он отличается многостадийностью, длительность 10-12 ч, требует больших трудозатрат, получение мономеров из волокнистых отходов обходится предприятию .в пять раз дороже, чем получение исходного сырья на специализированных

предприятиях. Получаекые волокна из вторичного сырья характеризуются пониженными физико-механическими показателями и используются для производства волокон неответственных ассортиментов .

При регенерации по схеме полимерполимер волокнистые отходы после предварительной подготовки (резка, от0мывка от замасливателя, сушка, пропитка технологической добавкой) подвергают механическому уплотнению, грануляции и затем формованию в волокнистые материалы 2} ,

5

Процесс регенерации осуществляют по периодической схеме, состоит из ряда последовательных операций, длительность 5-6 ч. Физико-мехаНические показатели волокон из вторичных полимеров на 20-30% ниже,чем из исходного сырья.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ реге5нерации волокнистых отходов по схеме полимер-полимер, т.е. способ непосредственного формования отходов в волокна, заключающийся в том, что волокнистые отходы промывают в ап- . 0 1 паратeut для крашения в течение 5060 мин водными растворами в присутствии 3-5 г/л ПАВ (поверхнрстно-активных веществ). Далее волокнистую массу выгружают и сушат в камерных сушилках лавсан при 160-180°С, капрон при lOS-llS C-B течение 5-6 ч до содержания влаги для лавсана 0;05% а для капрона 0,02%. Затем бесформенную волокнистую массу режут на волоконца длиной не более 35 мм. Измельченную волокнистую массу загружают в экструдерное устройство, термообрабатывают при 270-285°С и формуют из расплава в волокнО З. Весь процесс осуществляется по периодической схеме в течение не менее 5-6 ч. Физико-механические показатели получаемого волокна для капрона и лавсана из вторичных полимеров капрона и лавсана на 20-25% ниже требуемых по ГОСТу. При использовании способа непосредственного формования отходов в волокна указанный температурный режим обусловливает длительность процесса 5-6 ч, при этом происходит значительная термическая, термоокислительная и механическая деструкция полимеров, в результате чего молекулярная масса вторичных полимеров ока зывается на 35-40% ниже показателя мо лекулярной массы исходного сырья. Про цесс переработки осуществляется по периодической схеме, является многостадийным, включающим ряд трудоемких Операций и связан с накапливанием большого объема сточных вод,содержащих вредные синтетические моющие вещества.Пониженные прочностные показа тели волокон,полученных из отходов, не отвечают требованиям ГОСТ и исполь зуются для изготовления волокнистых материалов неответственных ассортиментов. Цель изобретения - получение термопластичной массы из волокнистых от ходов лавсана, капрона, полипропилена для формования волокон с повышенными физико-механическими показателя ми. Поставленная цель достигается способом получения термопластичной массы для формования волокон, заключающимся в термообработке и последующем формовании термопластичной массы в уолокна. Термообработку отходов ведут при температуре нулевой прочности в течение 2-5 мин, затемтемпературу повышают в течение 0,5-1 мин на 10-15 С, формируют полученную массу в виде слоя (жгута) толщиной 0,51,5 см, термообрабатывают волокнисту массу при температуре ниже температуры разложения полимеров на 10-20°С в течение 3-5 мин и выдерживают поли меры 5-7 мин при температуре выше те пературы плавления на 15-20°С. Отличительными признаками способа является температурный режим,обуслов ливающий длительность переработки 11 18 мин по непрерывной схеме, а также то, что волокнистые отходы формируются в виде слоя (жгута) толщи-ной не более 0,5-1,5 см, т.е. в процессе переработки сохраняются в тонком слое . ° Технология способа состоит в следующем. - Волокнистые отходы (лавсана, капрона, полипропилена) прядильных цехов в виде бесформенной массы (после грубой резки) без отмывки от замасливателей, сушки, подвергают термообработке в течение 2-5 мин при температуре нулевой прочности (температура, при которой волокно теряет свои прочностные и упругие свойства), при зтом происходит обезвоздушивание волокнистой массы, частичное удаление влаги и замасливателей, потеря волокном упругих-свойств, что обеспечивает равномерное продвижение волокнистой массы в зону более высоких темпера-тур, где волокнистую массу переводят в термопластичное состояние и формируют в виде слоя 0,5-1,5 см в течение 30-60 с при температуре на 10-15 С выше температуры нулевой прочности. Перевод волокнистой массы в термопластичное состояние обусловлен необходимостью обеспечения волокнистым отходам компактной формы в виде тонкого слоя и обеспечения равномерного прогрева материала по всему объему, при этом обеспечивается возможность его деформирования без залипания рабочих органов оборудования. Далее волокнистую массу- термообрабатывают в течение 3-5 мин при температуре ниже температуры разложения полимера на 10-20 С и выдерживают 5-7 мин при температуре выше температуры плавления на 15-20°С, полученную таким образом термопластичную массу непрерывно формуют в волокна. Термообработку волокнистых отходов на всех стадиях осуществляют в инертной среде (азот), ведут непрерывно, сохраняя полимер в тонком слое , что позволяет совместить процесс переработки с реализацией процессов твердофазной дополиконденсации, обеспечивающей прирост молекулярной массы на 15-20%. Пример 1. Все отходы лавсана (ПЭТ) в виде бесформенной массы (после грубой резки) с удельной рязкостью 0,27 без предварительной подготовки (отмывки от замаслинателя, сушки) непрерывно подают в бункер предварительной термообработки установки регенерации. Время пребывания волокнистой массы при 170°С (температура нулевой прочности ПЭТ-волокна) - 2 мин, при этом влажность во-, локна составляет 0,1%, а содержание замасливателя 0,3 вес.%, волокно теряет свои упругие свойства и поступает в специальное формирующее устройство, где температуру поддерживают 180°С. Волокнистая масса в течение i 30 с переходит в термопластичное состояние и формируется в виде равномерного слоя толщиной 0,5-1,5 см (жгут и т.д.). Далее полимерная мае са поступает в камеру плавления и подвергается термообработке в течение 3 мин при , при этом происходит подплавливание волокон и пе1ревод полимера в вязкотекучее состояние. Затем масса поступает в прядильно-формовочное устройство, выдерживается в течение 5 мин при 275°С и затем формуется в виде волокон.

Пример 2. Все отходы лавсана (ПЭТ) в виде бесформенной массы (после грубой резки) с удельной вязкостью 0,27 без предварительной подготовки (отмывки от замасливателя, сушки) непрерывно подают в бункер предварительной термообработки установки регенерации. Время пребывания волокнистой массы при 170°С (температура нулевой прочности ПЭТ-волокна 5 мин, при этом влажность волокна составляет 0,1%, а содержание замасливателя 0,3 вес.%, волокно теряет свои упругие свойства и поступает в специальное формирующее устройство, где .температуру поддерживают 185°С. Волокнистая масса в течение 60 с переходит в термопластичное состояние и формируется в виде равномерного слоя толщиной 0,5-1,5 см (жгут и т.д.). Далее полимерная масса поступает в камеру плавления и подвергается термообработке в течение 5 мин при 290°С при этомпроисходит подплавливание волокон и пер.евод полимера в вязкотекучее состояние. Затем массу подают в прядильно-формовочное устройство, выдерживают: , в течение 7 мин при 280®С и затем формуют в виде волокон.

Пример 3. Волокнистые отходы капрона с относительной вязкостью 2,09 перерабатывают по п. 1, при этом на первой стадии в бункере предварительной термообработки волокно выдерживают при (температура нулевой прочности капронового волокна) в течение 2 мин, при этом содержание влаги на волокне 0,3%, замасливателя 0,35 вес.%. В специальном формирующем устройстве в течение 30 с при 150°С волокнистая масса переходит в термопластичное состояние и формируется в виде равномерного слоя толщиной 0,5-1,5 см (жгут и т.д.). Далее полимерная масса поступает в камеру плавления и подвергается термообработке в течение 3 мин при 290°С, при этом происходит подплавливание волекон и перевод полимера в вязкотекучее состояние. Затем масса поступает в прядильно-формовочное устройство, выдерживают в течение 5 мин при и затем формуют в виде волокон.

Пример 4 . Волокнистые от- . ходы капрона с относительной вязкостью .2 , 09 -перерабатывают по п. 1, при этом на первой стадии в бункере предварительной термообработки волокно выдерживают при 140°С (температура нулевой прочности капронового волокна) в течение 5 мин, при этом содержание влаги на волокне О,3%,замасливателя 0,35 вес.%. В специальном фор мирующем устройстве в течение 60 с шри 155®С волокнистая масса переходит в термопластичное состояние и формируется в виде равномерного слоя толщиной 0,5-1,5 см (жгут и т.д.). Далее полимерная масса поступает в камеру плавления и подвергается термообработке в течение 5 мин при 280°С, ,при этом происходит подплавливание волокон и перевод полимера в вязкотекучее состояние. Затем масса поступает в прядильно-формовочное устройство, выдерживается в течение 7 мин при 235- С и затем формуется в виде волокон.

Пример 5 . Волокнистые отходы полипропилена с характеристической вязкостью 1,38 перерабатывают по ti.l, при этом на первой стадии в бункере предварительной термообработки волокно выдерживают при 140°С (температура нулевой прочности волокна) в течение 2 мин. Содержание влаги в волокне составляет 0,08%, замасливателя 0,2 вес.%. В специальном формирующем устройстве в течение 30 с при 150°С волокнистая масса переходит в термопластичное состояние и формируется в виде равномерного слоя толпшной 0,5-1,5 см (жгут и т.д.). Далее полимерная масса поступает в камеру плавления и подвергается термообработке в течение 3 мин при , при этом происходит подплавливание волокон и перевод полимера в вязкотекучее состояние.Затем масса поступает в прядильно-формовочное устройство, выдерживается в,течение 5 мин при 190°С и затем формуется в виде волокон.

Пример 6. Волокнистые отходы полипропилена с характеристической вязкостью 1,38 перерабатывают по П.1, при этом на первой стадии в бункере предварительной термообработки волокно выдерживают при . (температура нулевой прочности волокна) в течение 5 мин. Содержание влаги в волокне составляет 0,08%, эамасливателя - 0,2 вес.%. В специальном формующем устройстве в течение 60 с при 155°С волокнистая масса переходит в термопластичное состояние и формируется в виде равномерного слоя толщиной 0,5-1,5 см (жгут и т.д.). Далее полимерная масса поступает в „ камеру плавления и подвергается термообработке в течение 5 мин при при этом происходит подплавливание волокон и перевод полимэра в вязкотекучее состояние. Затем масса поступает в прядильно-формовочное устройство, выдерживается в течение 7 мин при 195С и затем формуется в виде волокон.

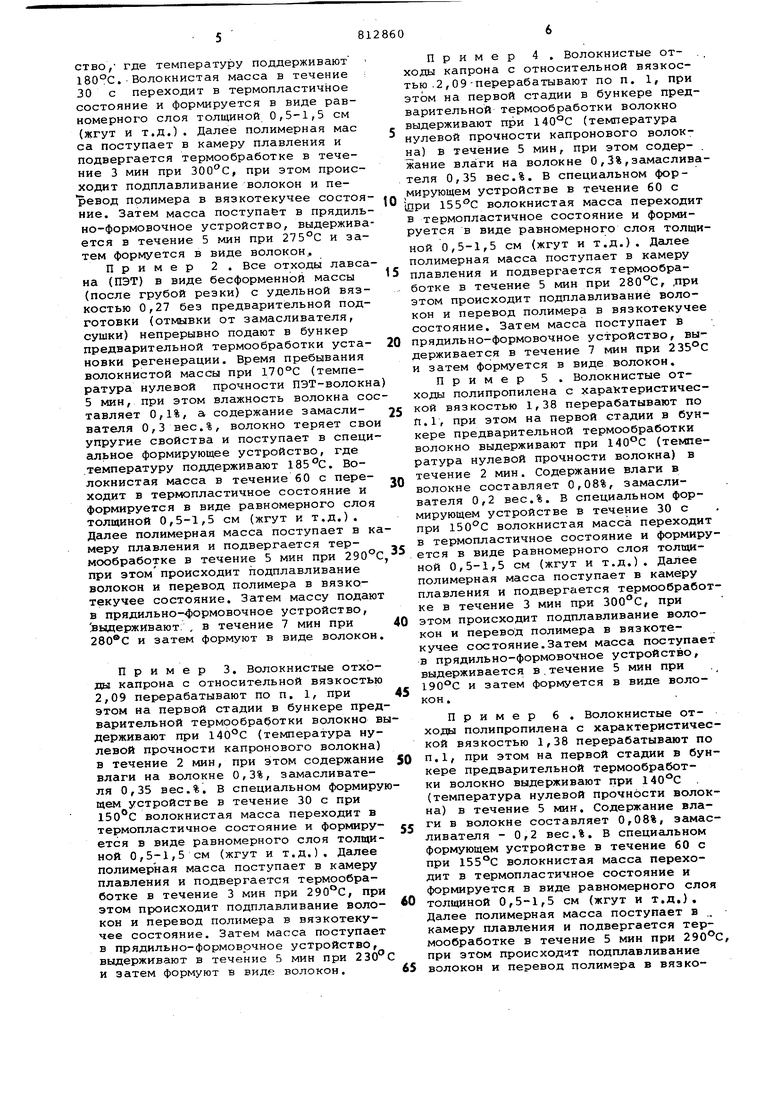

волокна, полученные по предложенному способу из волокнистых отходов лавсана, капрона, полипропилена, имеют повышенные физико-механические

Лавсан

показатели. Прочность увеличивается на 10-15%, что позвопяет получать из вторичных полимеров штапельное волокно, отвечающее требованиям ГОСТ на продукцию первого сорта.

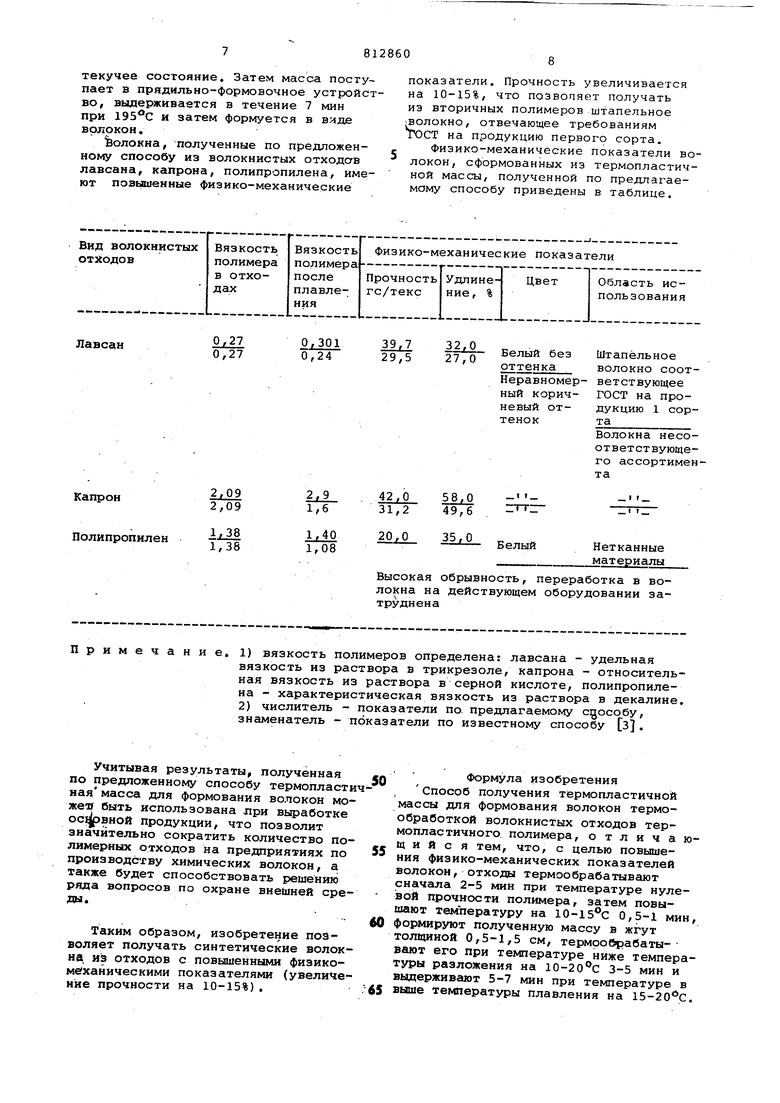

Физико-механические показатели волокон, сформованных из термопластичной массы, полученной по предлагаемому способу приведены в таблице.

Волокна несоответствующего ассортимента

Капрон

Полипропилен

Нетканные

Белый материалы Примеч:ание, Учитывая результаты, полученная по предпожанному способу термопласти ная масса для формования волокон можев быть использована лри выработке осфвной продукции, что позволит значительно сократить количество полимерных отходов на предприятиях по производству химических волокон, а также будет способствовать решению ряда вопросов по охране внешней среды. Таким образом, изобретение позволяет получать синтетические волокна из отходов с повышенными физикомеханическими показателями (увеличение прочности на 10-15%).

Высокая обрывность, переработка в волокна на действующем оборудовании затруднена1)вязкость полимеров определена: лавсана - удельная вязкость из раствора в трикрезоле, капрона - относительная вязкость из раствора в серной кислоте, полипропилена - характеристическая вязкость из раствора в декалине. 2)числитель - показатели по. предлагаемому способу, знаменатель - показатели по известному способу з. Формула изобретения Способ получения т эрмопластичной массы для формования волокон термообработкой волокнистых отходов термопластичного полимера, отличающийся тем, что, с целью повышения физико-механических показателей волокон, отходы термообрабатывают сначала 2-5 мин при температуре нулевой прочности полимера, затем повышают температуру на 10-15 с 0,5-1 мин, формируют полученную массу в жгут толщиной 0,5-1,5 см, термроврабатывают его при температуре ниже температуры разложения на 10-20 с 3-5 мин и выдерживают 5-7 мин при температуре в выше температуры плавления на 15-20 С.

981286010

Источники информации,2. Патент ФРГ 2114304,

принятые во внимание при экспертизе кл. D 01 F 13/04, 1969.

Авторы

Даты

1981-03-15—Публикация

1978-12-04—Подача