(54)

КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИЧЕСКОЙ МАССЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОНАПОЛНЕННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИФЕНИЛЕНСУЛЬФИДА | 2016 |

|

RU2635136C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2089569C1 |

| ПОЛИПРОПИЛЕНОВЫЕ ВОЛОКНА, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2457290C2 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИЭФИРИМИДНАЯ КОМПОЗИЦИЯ С БАЗАЛЬТОВЫМ ВОЛОКНОМ | 2019 |

|

RU2737262C2 |

| Термостабилизатор полиалкилентерефталатов | 1980 |

|

SU828692A1 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081135C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ВЫСОКОЙ ОСТАТОЧНОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2006 |

|

RU2324523C2 |

| ПОЛНОСТЬЮ АРОМАТИЧЕСКИЕ ПОЛИАМИДНЫЕ ВОЛОКНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2004 |

|

RU2316622C1 |

| ПРОНИЦАЕМАЯ ДЛЯ КОПТИЛЬНОГО ДЫМА И ПАРОВ ВОДЫ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ ИЗ ТЕРМОПЛАСТИЧНОЙ СМЕСИ С НАТУРАЛЬНЫМ ВНЕШНИМ ВИДОМ | 2004 |

|

RU2341090C9 |

Изобрете1ше относится к композиции для получения термостабнлиэированных наполненных волокном пластических масс, оно может быть использовано в производстве взделий технического и культурно-бытового назначения.

Известны комлозшщв дня получения наполненных волокном пластических масс на основе термопластичных полимеров, содержащие стабили:%торы 1. Их изготовление складьгаается а основном из следующих технологических операций: предварительная подготовка волокнистой массы (отмыв от замасдИвателв,ь ); резка на волокна длиной 2-Шсм; рь хлещ% к специальной машине; смешение CMojibi с во яоЦно пр температуре размягченИя смолы; транулявдя, .:

Известны композиции :Для изготовления пластической массы, содержащие в качестве связующего отходы полимера 2. При переработке волокшестых отходов в пластмассы предусматривают проведение процесса при температуре плавления, либо сильного сжатия волокнистой массы.

Наиболее существенными недостатками известной композиции являются следующие:

1) использование в качестве связ}1ощего полимера в виде гранул;

2)переработка полимера п{ш плавлении, сопровождаияцаяся рядом деструктивных процессов, снижаияцих эксплуатационные характеристики пластмасс из вторичных полимеров;

3)раздельное проведение наполненяя и переработки волокнистой массы и полимера - авязум щего вследствие большой теплоизолирующей способности волокнистого наполнителя;

4)предварительная подготовка волокнистого наполнителя, заключающаяся в откеывке от замаспивателя, сушке, рмке, в П1яих товлении механической смеси наполнителя в свя: ющего.

Цель изобретения.- упрощеиие технологии изготовления Ш1асти скдй массы и повышение ее термостабильн стй. Согласно йЬрбретешш композиция содержит в качестве полимерного связующего смесь двух вторичных полимеров, выбраИных из группы, содержащей полипропилен (ПП) и поликаироамид (ПКА), полипропилен и полизтилекгерефталат (ПЭТ), поликапроамид и полизтилентерефталат при их соотношении (ввес.%) 80-90:20-10.

Полимер с более высокой температурой ра мягчения в условиях переработки композиции сохраняется в виде волокон и является как бы

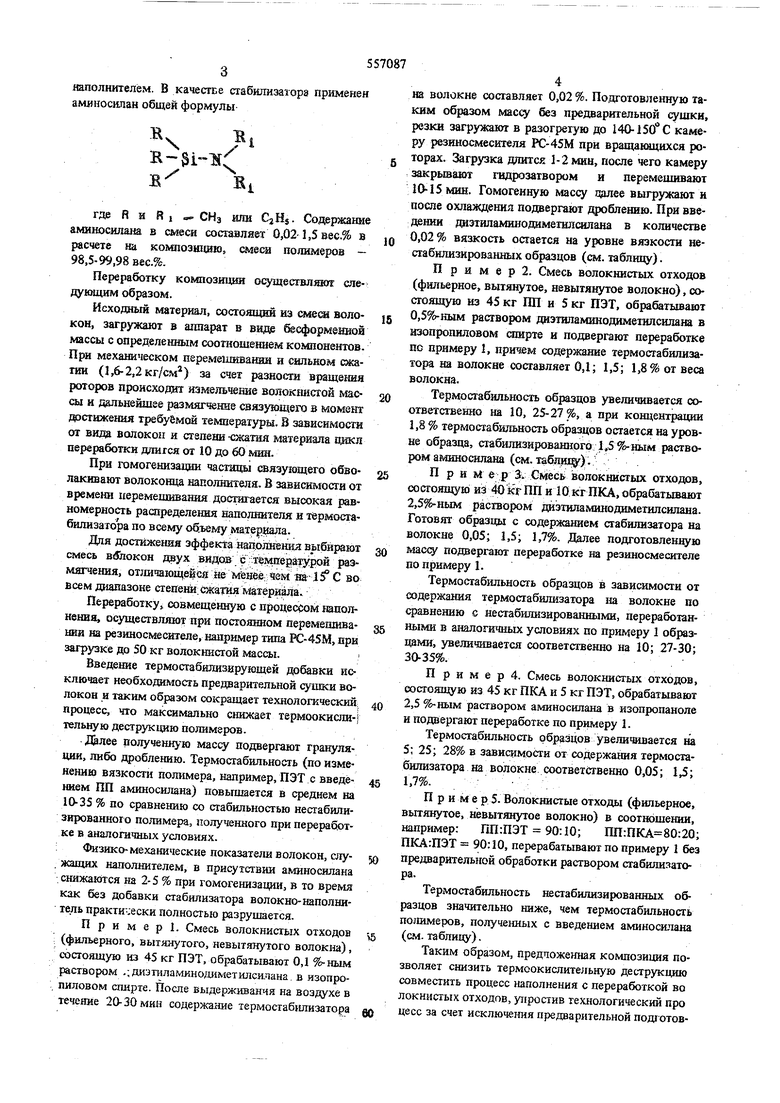

яаполнител(гм. В качестсе сгабютаэаторз применен аминосилан общей формулы

/i

X

S,

в

где R и R 1 СНз или CjHs. Содержание аминосшгаш в смеси составлает 0,02-1,5 вес.% в расчете Ш1 компоэшщю, смес полимеров - 98.5-99,98 вес.%.

Переработку композиции осуществляют следующим образом.

Исходный материал, СОСТОЯЩЕЙ из волекон, загружают в аппарат в виде Реформенной массы с определенным соотношением компонентов. При механическом перемешивании и сильном сжатии (1,6-2,2 кг/см) за счет разности вращения роторов происходит измельчение волокш1стой маесы и дальнейшее размягченне связующего а момент достижения требуемой температзфы. 8 зависимости от вида волокон и степени-сжатия материала цикл nepeia6oTKH дяигся от 10 до 60 мин.

При гомогенизации частицы связующего обволакивают волоконца шполнителя. В завиеш-юсти от времени перемешивания достигается высокая равномерность раотределения наполнителя и термостабилизатора по всему об.ъему .материала.

Для достижения зффeктaнзпojfIiтешIЯ выбирают смесь вблокон двух видов С тбмпейатурой размягчения, от;шчающеёся Не ййнёё: чем на во всем диапазоне степени сжатия MSTepiiajia.

Переработку, совмещенную с процессом 1шполнения, осуществляют при постоянном перемепишаНИИ на резиносмесителе, например типа РС-45М,при загрузке до 50 кг волокнистой массы.

Введение термостабшшзирующей добавки исключает необходимость предварительной сушки волокон и таким образом сокращает технологический процесс, что максимально снижает термоокисли-) тельную деструкцию полимеров.

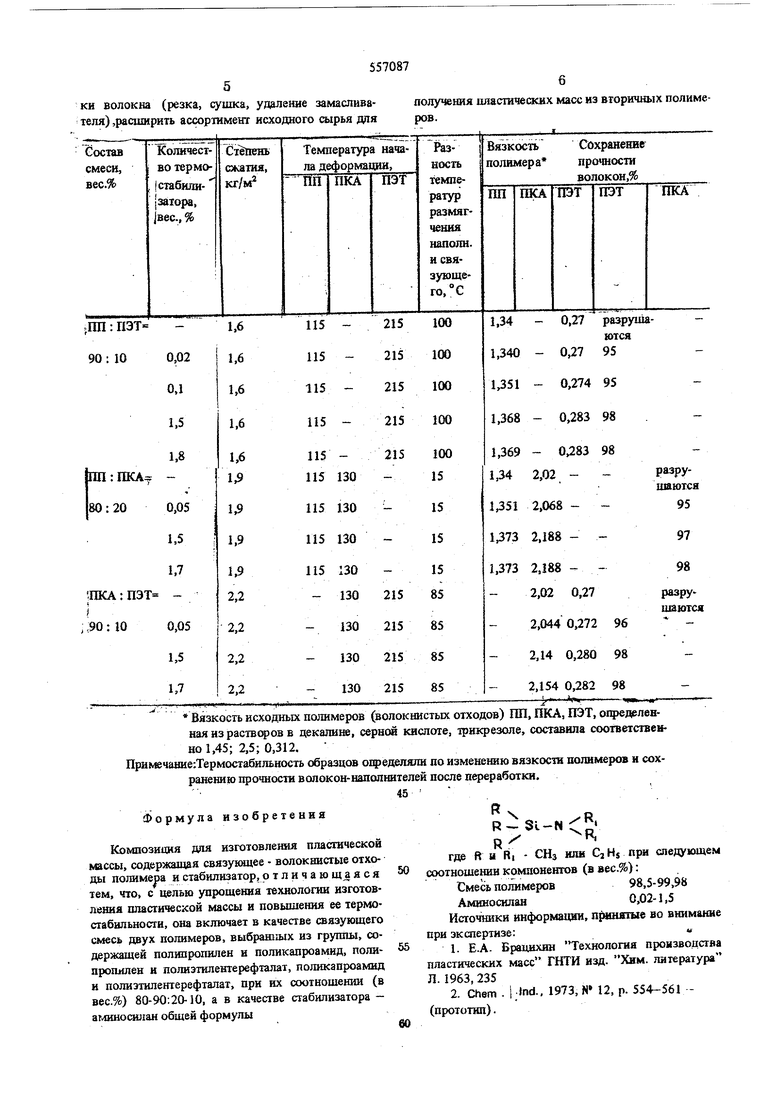

Ддлее полученную массу подвергают грануляции, либо дроблению. Термостабильиость (по изменению вязкости полимера, например, ПЭТ с введением ПП аминосилана) повышается в среднем на 10-35 % по сравнению со стабильностью нестабилизщюванного полимера, полученного при переработке в аналогичных условиях.

Физике-механические показате;ш волокон, слу, жащих наполнителем, в присутствии амнносилана . снижакйся на 2- 5 % при гомогенизации, в то время как без добавки стабилизатора вол окно-наполнитель практически полностью разрушается.

Пример. Смесь волокнистых отходов : (фнльерного, вытянутого, невытяяутого волокна), состоящую из 45 кг ПЭТ, обрабатывают ОД %-ным раствором .;диэтиламинадаметш1силана. в изопропилоном спирте. После выдерживанмя на воздухе в течение 20-30 мин содержание термостабилизатора

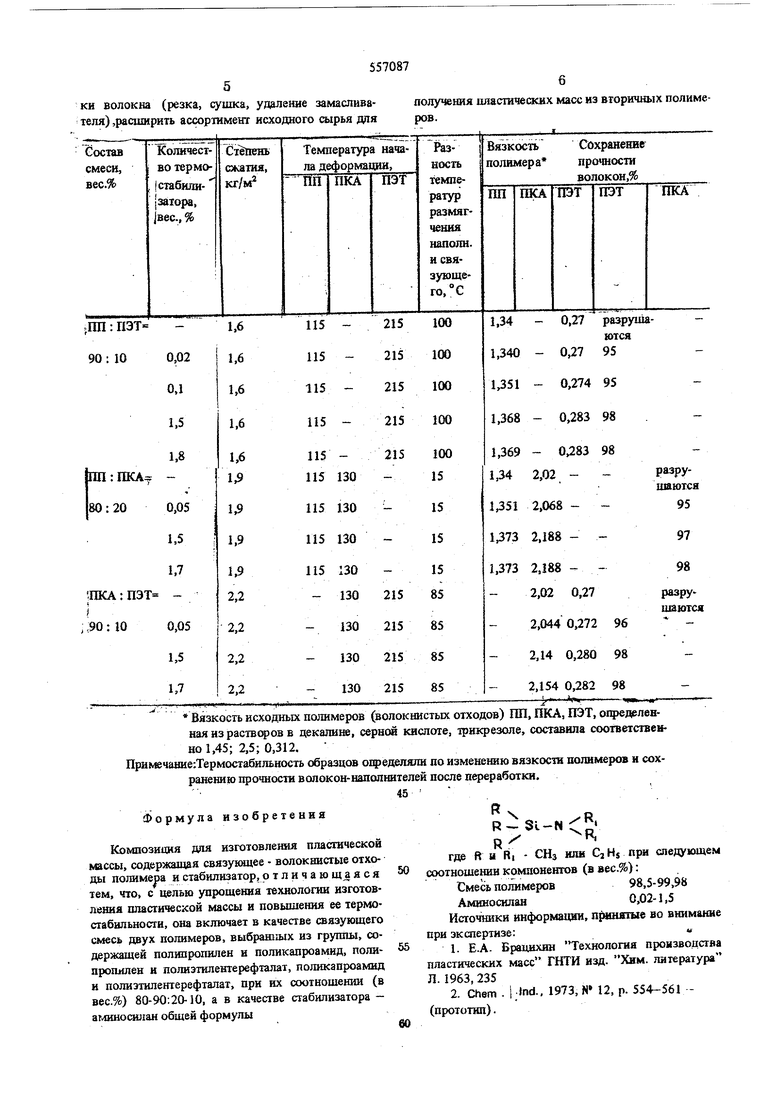

на волокне составляет 0,02%. Подготовленную таким образом массу без предварительной сушки, резки загружают в разогретую до 140-150 С камеру резяносмесителя РС-45М при вращающихся роторах. Загрузка длится 1-2 мин, после чего камеру закрьшают гидрозатвором и перемеишвают 10-15 мин. Гомогенную массу гдалее выгружают и после охлаждения подвергают ц облеияю. При введении дизтиламшгодаметилшлана в количестве 0,02% вязкость остается на уровне вязкости нестабнлизированных образцов (см. таблицу).

П р и м е р 2. Смесь волокнистых отходов (фильерное, вытянутое, невытянутое волокно), состоящую из 45 кг Ш1 и 5 кг ПЭТ, обрабатывают 0,5%-1шм раствором диэтиламикодиметтслсилана в изопрошшовом ширте и подвергают переработке ПС примеру 1, причем содержание термостабилкзатора на волокне составляет 0,1; 1,5; 1,8% от веса волокна.

Термрстабильность образцов увеличивается соответственно на 10, 25-27%, а при концентрации 1,8 % термостабидьность образцов остается на уровне образца, стабюшзированногр 1,5%-ным раствором амнносклана (см. табл).

При м е р 3. Скрась волокнистых отходов, состоящую из 40кгПП и 10 кг ПКА, обрабатывают 2,5%-ным раствором диэтиламинодиметилсилана. Готовят образцы с содержанием стабилизатора на волокне 0,05; 1,5; 1,7%. Далее подготовленцую массу подвергают переработке на резиносмесителе по примеру.

Термостабильность образцов в зависимости от дадержання термостабилизатора ш волокне по сравнению с нестабшшзнрованными, переработанными в аналогичных условиях по примеру 1 образцами, увеличивается соответственно на 10; 27-30; 30-35%.

П р и м е р 4. Смесь волокнистых отходов, состоящую из 45 кг ПКА и 5 кг ПЭТ, обрабатывают 2,5 %-ным раствором аминосилана в изопропаноле и подвергают переработке по примеру 1.

Термостабильность образцов увеличивается на 5; 25; 28% в зависимости от содержания термостабилизатора на волокне соответственно 0,05; 1,5; 1,7%.; ; :

При м е р 5. Волокнистые отходы (фильерное, вытянутое, невытянутое волокно) в соотнощешш, например: Ш1:ПЭТ 90:10; Ш1:ПКА 80:20 ПКАгПЭТ 90:10, перерабатывают по примеру 1 бе предварительной обработки раствором стабилизатора.

Термостабильность нестабилизированных образцов значительно ниже, чем термостабильность nojfflMepoB, полученных с введением аминосилана (см. таблицу).

Таким образом, предчоженная композиция позволяет снизить термоокислительную деструкцию совместить процесс наполнения с переработкой во локнистых отходов, упростив технологический про цесс за счет исключения предварительной подготов5ки волокна (резка, сушка, удаление замасливателя),расширить ассортимент исходного сырья для 6 получения пластачеосих масс из вторичных полимеров.

Авторы

Даты

1977-05-05—Публикация

1975-06-18—Подача