(54) СПОСОБ ПОЛУЧЕНИЯ ТИОФЕНОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тиофенола (его варианты) | 1980 |

|

SU1222192A3 |

| СПОСОБ УДАЛЕНИЯ РТУТИ ИЗ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ | 2007 |

|

RU2443758C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА | 2004 |

|

RU2394023C2 |

| СПОСОБ БИОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2359923C1 |

| Способ получения тиолов | 1980 |

|

SU930878A1 |

| СПОСОБ ПАССИВАЦИИ ДЛЯ УСТАНОВКИ НЕПРЕРЫВНОГО РИФОРМИНГА (ВАРИАНТЫ) | 2008 |

|

RU2470065C2 |

| СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2612808C2 |

| СПОСОБ УДАЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ И ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВОГО ПОТОКА | 2006 |

|

RU2429899C2 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ НА КЕРАМИЧЕСКОМ НОСИТЕЛЕ | 2003 |

|

RU2295386C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ БЕНЗОЛА В БЕНЗИНЕ ПРИ АЛКИЛИРОВАНИИ РАЗБАВЛЕННЫМ ЭТИЛЕНОМ | 2011 |

|

RU2505515C1 |

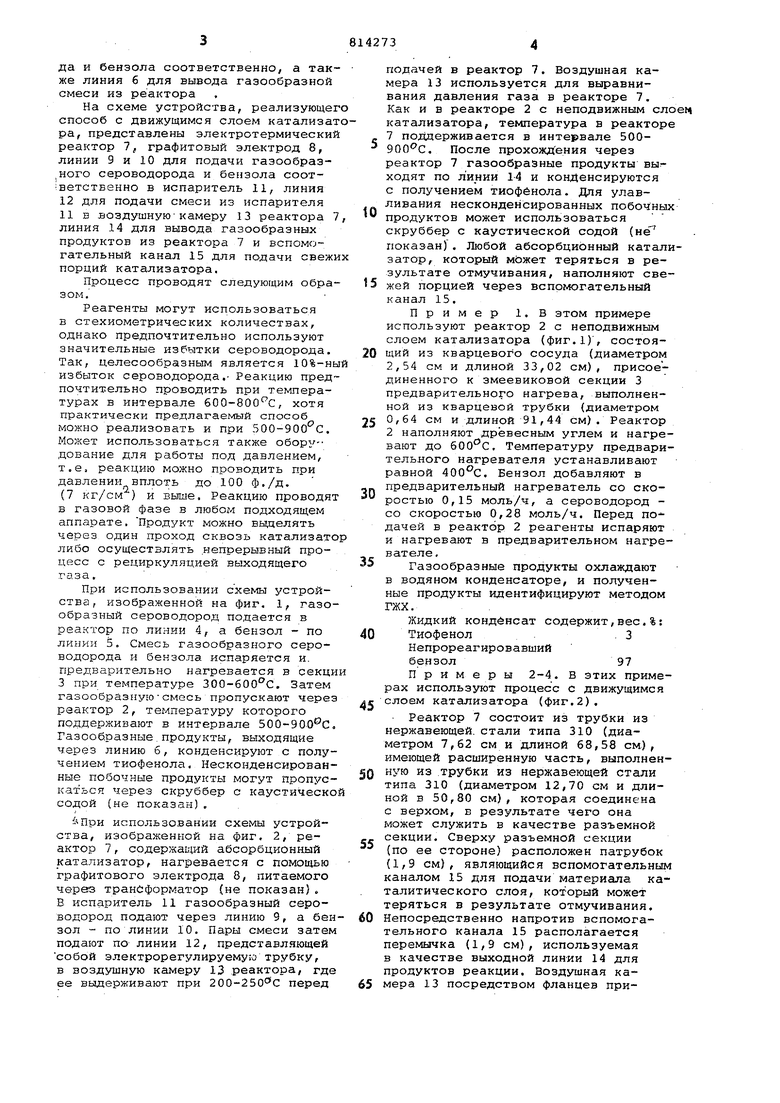

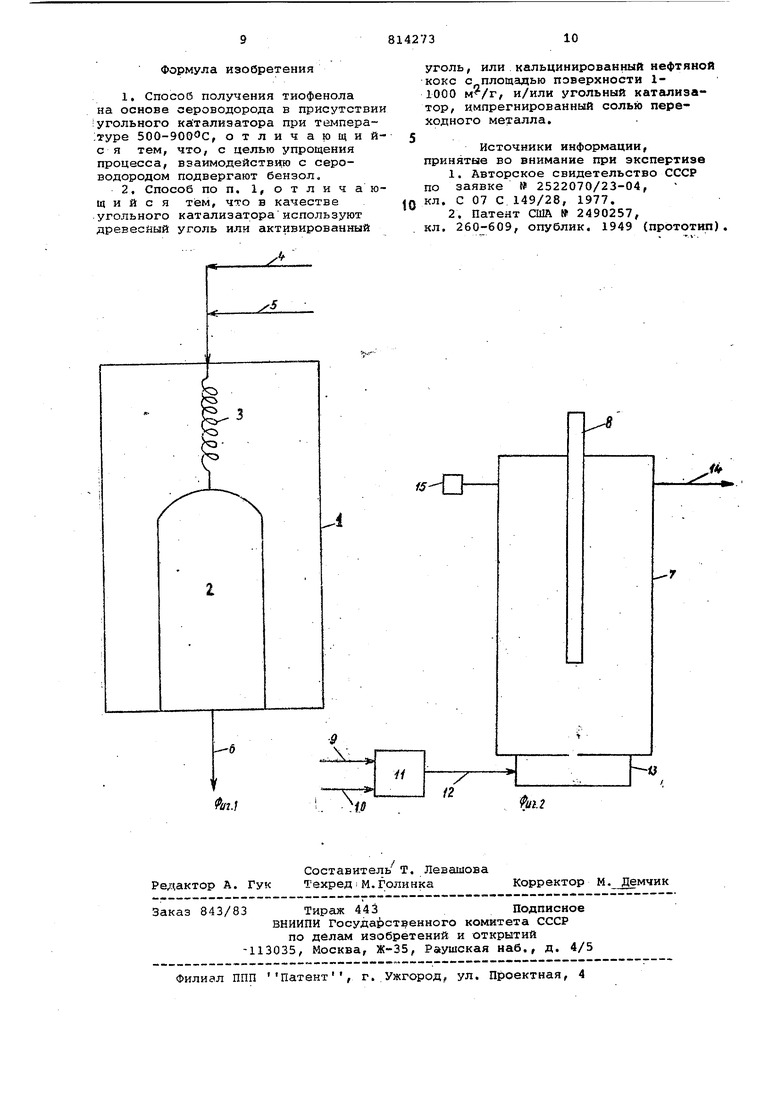

Изобретение относится к усовершенствованному способу получения тиофенрла, который находит широкое применение в различных органических синтезах в качестве антиоксидантов и ингибиторов полимеризации. Известны способы получения тиофе нола на основе J{лopбeнзoлa и сероводорода, например способ получения тиофенола, заключающийся во взаимодействии хлорбензола и сероводорода при 500-6ОО С в присутствии гомогенных катализаторов. Выход целе вого продукта 20-40%, селективность процесса 50-55% 1, Наиболее близок к предлагаемому способ получения тиофенола взаимодействием хлорбензола с сероводородом в присутствии древесного угля в качестве катализатора при 500НОО с. Выход целевого продукта 4-25%, конверсия хлорбензола 2-12% 2. Недостатком этого способа является образование в ходе процесса /хлористого водорода и связанная с этим необходимость его улавливаЦель изобретения - -упрощение процесса , Поставленная цель достигается предлагаемым способом получения тиофенола, заключающимся в том, что бензол подвергают взаимодействию с сероводородом в присутствии угольного катализатора при 500-900с. В процессе .предпочтительно используют в качестве угольного катализатора древесной уголь или активированный уголь, или кальцинированный нефтяной кокс с площадью поверхности 1-1000 и/или угольный катализатор, импрёгнированный солью Нёре ходного металла, На фиг. 1 изображена схема устройства для реализации предлагаемого способа, с неподвижным слоем катализатора; на фиг. 2 - то же, с движущимся слоем катализатора. На схеме устройства, реализующего способ. с неподвижным слоем катализатора, представлены размещенный внутри электрической печи 1 реактор 2 с неподвижным слоем катализатора, соединенный с змеевиковой секцией 3 предварительного

да и бензола соответственно, а также линия 6 для вывода газообразной смеси из реактора

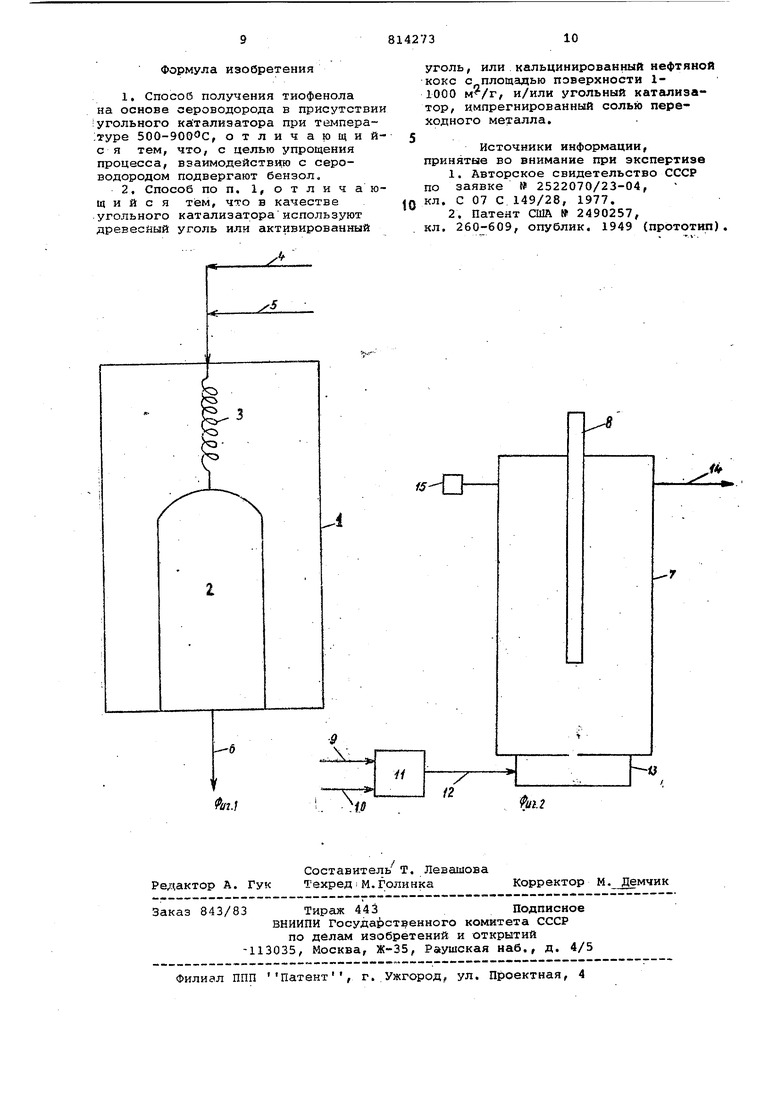

На схеме устройства, реализующег способ с движущимся слоем катализатра, представлены электротермический реактор 7, графитовый электрод 8, линии 9 и 10 для подачи гаэообраз,ного сероводорода и бензола соот;ветственно в испаритель 11, линия 12 для подачи смеси из испарителя 11 в воздушную-камеру 13 реактора 7 линия 14 для вывода газообразных продуктов из реактора 7 и вспомогательный канал 15 для подачи свежи порций катализатора.

Процесс проводят следующим образом.

Реагенты могут использоваться в стехиометрических количествах, однако предпочтительно используют значительные избытки сероводорода. Так, целесообразнь1м является 10%-ны избыток сероводорода,- Реакцию предпочтительно проводить при температурах в интервале бОО-800 С, хотя практически преллагаемый способ можно реализовать и при 500-900с. Может использоваться также обору-дование для работы под давлением, т.е. реакцию можно проводить при давлении вплоть до 100 ф,/д. (7 кг/см ) и выше. Реакцию проводят в газовой фазе в любом подходящем аппарате, Продукт можно выделять через один проход сквозь катализато либо осуществлять непрерывный процесс с рециркуляцией выходящего газа.

При использовании схемы устройства, изображенной на фиг. 1, газообразный сероводород подается в реактор по линии 4, а бензол - по линии 5. Смесь газообразного сероводорода и бензола испаряется и. предварительно нагревается в секци 3 при температуре ЗОО-бОО С. Затем газообразнуюсмесь пропускают через реактор 2, температуру которого поддерживают в интервале 500-900 0, Газообразные.продукты, выходящие через линию б, конденсируют с получением тиофенола. Несконденсированные побочные продукты могут пропускаться через скруббер с каустическо содой (не показан).

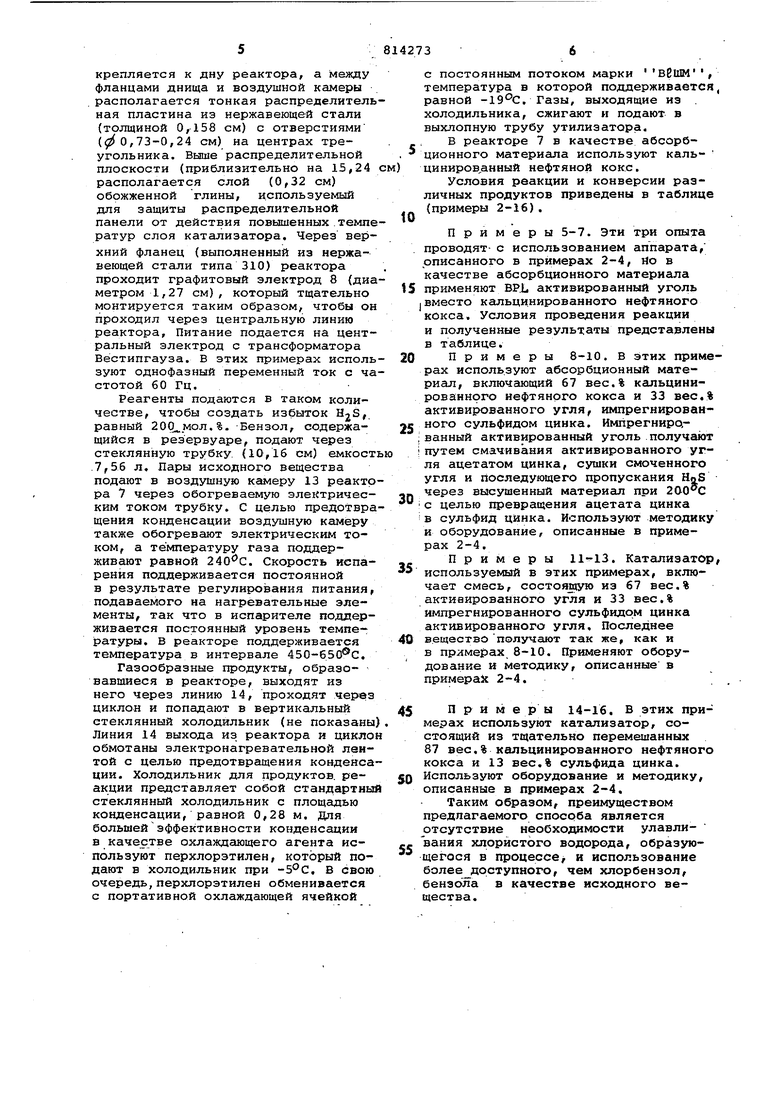

При использовании схемы устройства, изображенной на фиг. 2, реактор 7, содержащий абсорбционный катализатор, нагревается с помощью графитового электрода 8, питаемого через трансформатор (не показан). В испаритель 11 газообразный сероводород подают через линию 9, а бензол - по линии 10, Пары смеси затем подают по линии 12, представляющей собой электрорегулируемую трубку, в воздушную камеру 13 реактора, где ее выдерживают при 200-250 0 перед

подачей в реактор 7. Воздушная камера 13 используется для выравнивания давления газа в реакторе 7. Как и в реакторе 2 с неподвижным сл катализатора, температура в реактор 7 поддерживается в интервале 500ЭОО С, После прохояиХения через реактор 7 газообразные продукты вы ходят по линии 1-4 и конденсируются с получением тиофенола. Для улавливания несконденсированных побочны продуктов может использоваться скруббер с каустической содой (не показан). Любой абсорбционный каталзатор, который может теряться в результате отмучивания, наполняют свежей порцией через вспомогательный канал 15.

Пример 1.В этом примере используют реактор 2 с неподвижным слоем катализатора {фиг.1), состоящий из кварцевого сосуда (диаметром 2,54 см и длиной 33,02 см), присоединенного к змеевиковой секции 3 предварительного нагрева, выполненной из кварцевой трубки (диаметром 0,64 см и длиной 91,44 см). Реактор 2 наполняют древесным углем и нагревают до . Температуру предварительного нагревателя устанавливают равной . Бензол добавляют в предварительный нагреватель со скоростью 0,15 моль/ч, а сероводород со скоростью 0,28 моль/ч. Перед подачей в реактор 2 реагенты испаряют и нагревают в предварительном нагревателе.

Газообразные продукты охлаждают в водяном конденсаторе, и полученные продукты идентифицируют методом ГЖХ, .

Жидкий конденсат содержит,вес.%:

Тиофенол , - .3

Непрореагировавший

бензол97

Примеры 2-4. В этих примерах используют процесс с движущимся слоем катализатора (фиг.2).

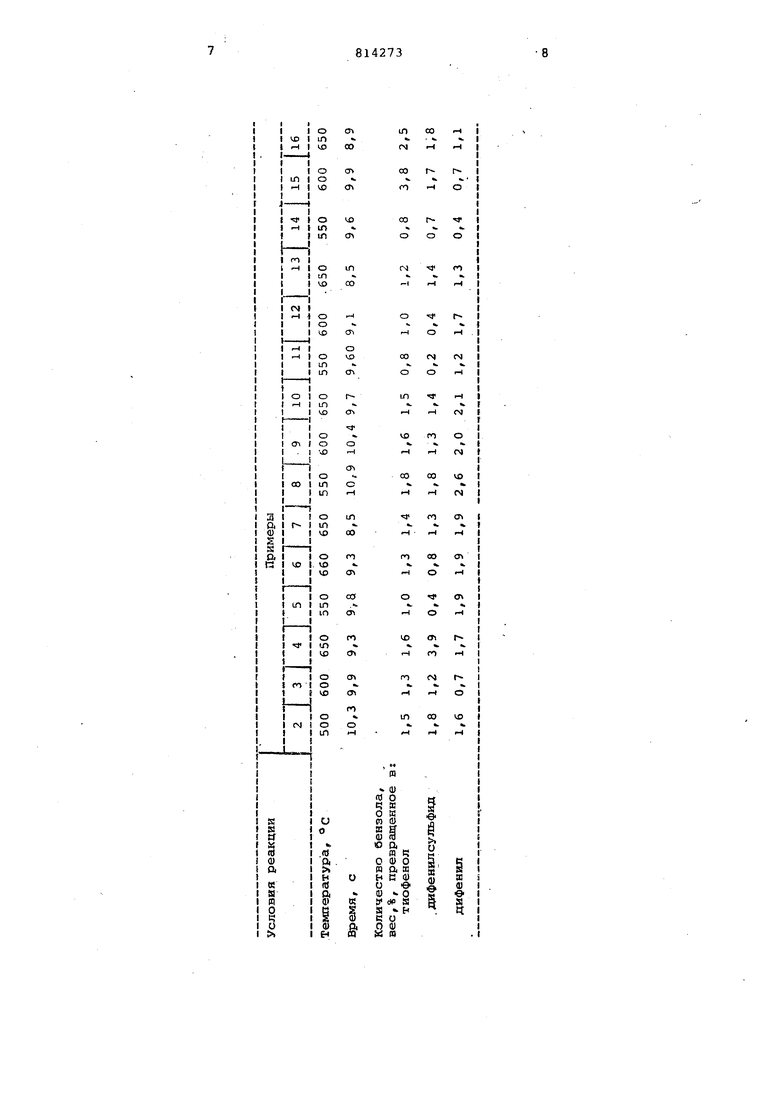

Реактор 7 состоит из трубки из нержавеющей, стали типа 310 (диаметром 7,62 см и длиной 68,58 см), имеющей расширенную часть, выполненную из трубки из нержавеющей стали типа 310 (диаметром 12,70 см и длиной в 50,80 см), которая соединена с верхом, в результате чего она может служить в качестве разъемной секции. Сверху разъемной секции (по ее стороне) расположен патрубок (1,9 см), являющийся вспомогательны каналом 15 для подачи материала каталитического слоя, который может теряться в результате отмучивания. Непосредственно напротив вспомогательного канала 15 располагается перемычка (1,9 см), используемая в качестве выходной линии 14 для продуктов реакции. Воздушная камера 13 посредством фланцев прикрепляется к дну реактора, а между фланцами днища и воздушной камеры располагается тонкая распределитель ная пластина из нержавеющей стали (толщиной 0,158 см) с отверстиями (0,73-0,24 см) на центрах треугольника. Выше распределительной плоскости (приблизительно на 15,24 располагается слой (0,32 см) обожженной глины, используемый для защиты распределительной панели от действия повышенных.темп ратур слоя катализатора. Через верхний фланец (выполненный из нержавеющей стали типа 310) реактора проходит графитовый электрод 8 {диа метром 1,27 см), который тщательно монтируется таким образом, чтобы он проходил через центральную линию реактора. Питание подается на центральный электрод с трансформатора Вестипгауза. В этих примерах исполь зуют однофазный переменный ток с ча стотой 60 Гц. Реагенты подаются в таком количестве, чтобы создать избыток HjjS,. равный .%. -Бензол, содержащийся в резервуаре, подают через стеклянную трубку. (10,16 см) емкост .7,56 л. Лары исходного вещества подают в воздушную камеру 13 реакто ра 7 через обогреваемую элеитричесКИМ током трубку. С целью предотвра щения конденсации воздушную камеру также обогревают электрическим током, а температуру газа поддерживают равной . Скорость испарения поддерживается постоянной в результате регулирования питания подаваемого на нагревательные элементы, так что в испарителе подлерживается постоянный уровень температуры, в реакторе поддерживается температура в интервале 450-650®С. Газообразные продукты, образовавшиеся в реакторе, выходят из него через линию 14, проходят через циклон и попадают в вертикальный стеклянный холодильник (не показаны Линия 14 выхода из реактора и цикло обмотаны электронагревательной лентой с целью предотвреицения конденса ции. Холодильник для продуктов, реакции представляет собой стандартны стеклянный холодильник с площадью конденсации, равной 0,28 м. Для большей эффективности конденсации в качестве охлаждающего агента используют перхлорэтилен, который подают в холодильник при . В свою очередь,перхлорэтилен обменивается с портативной охлаждающей ячейкой с постоянным потоком марки ВбШМ, температура в которой поддерживается, равной . Газы, выходящие из . холодильника, сжигают и подают в выхлопную трубу утилизатора. В реакторе 7 в качестве абсорбционного материала используют кальциниров,анный нефтяной кокс. Условия реакции и конверсии различных продуктов приведены в таблице (примеры 2-16). Примеры 5-7. Эти три опыта проводят- с использованием аппарата, описанного в примерах 2-4, Но в качестве абсорбционного материала применяют BP.L активированный уголь вместо кальцинированного нефтяного кокса. Условия проведения реакции и полученные результаты представлены в таблице. Примеры 8-10. В этих примерах исполь.зуют абсорбционный материал, включаиощий 67 вес.% кальцинированного нефтяного кокса и 33 вес.% активированного угля, импрегнированного сульфидом цинка. Импрегнираванный активированный уголь получают путем смачивания активированного угля ацетатом цинка, сушки смоченного угля и последующего пропускания HnS через высушенный материал при с целью превращения ацетата цинка в сульфид цинка. Используют методику и оборудование, описанные в примерах 2-4. Примеры . Катализатор, используемый в этих примерах, включает смесь, состоящую из 67 вес.% актиаированнс5го угля и 33 вес.% импрегнированного сульфидом цинка активированного угля. Последнее в.ещество получают так же, как и в примерах 8-10. Применяют оборудование и методику, описанные в примерах 2-4. Примеры 14-16. В этих примерах используют катализатор, состоящий из тщательно перемешанных 87 вес.% кальцинированного нефтяного кокса и 13 вес.% сульфида цинка. Используют оборудование и методику, описанные в примерах 2-4. Таким образом, преимуществом предлагаемого способа является отсутствие необходимости улавлиания хлористого водорода, образующегося в процессе, и использование более доступного, чем хлорбензол, бензола в качестве исходного вещества.

Формула изобретения

на основе сероводорода в присутствии угольного каталиэатора при темпера;туре 500-9000С, отличающийся тем, что, с целью упрощения процесса, взаимодействрро с сероводородом подвергают бензол,

уголь, или кальцинированный нефтяной кокс с площадью поверхности 11000 , и/или угольный каталнз« тор, импрегнированный солью переходного металла.

Источники информации, принятые во внимание при экспертизе

кл. С 07 С 149/28, 1977.

2,Патент США 2490257,

кл. 260-609, опублик. 1949 (прототип)

15

Авторы

Даты

1981-03-15—Публикация

1978-06-02—Подача