Изобретение относится к способам 1 аталиткческой переработки газойлевых фракций нефти и может быть использовано в нефтеперерабатывающей промьштенностн, Известен способ каталитической переработки фракций нефти в присутствии катализатора, содержащего Pt или Pd на алюмосиликатах, соотношение SiOdtABiO, в которых составляет 15:1 - 25:1 1 . Наиболее близким к предлагаемому является способ каталитической переработки фракций нефти, в том числе гаэойлевых с температурой кипения 150-530с, в реакционной зоне в присутствии водорода и ката изатора, состоящего из платины или палладия на носителе-мордените в водородной форме. Процесс проводят при 260-427С и 2,1-35,2 М 121. Однако такой способ не позволяе получать смазочные масла и газойле вые фракции с удовлетворительными вязкостно-температурными свойствам Цельизобретения - повьшенне качества целевых продуктов - смазо ных масел н газойлевых фракций. Поставленная цель достигается предлагаемым способом каташитической переработки газойпевых фракций нефти с температурой кипения 150530°С при 200-500 С и 1,5-8,0 МПа в реакционной зоне в присутствии катализатора, состоящего из платины или палладия на носителе - мордените в водородной форме, с подачей в реакционную зону исходного сырья в смеси с 5,0-50,0 вес.% изобутана. Предпочтительно используют катализатор, носитель которого имеет соотношение окись кремния: окись алюминия, равное 8:100. Кроме того, используют катализатор, содержащий 0,1-1,0 вес.% пла-, тины или палладия. Целесообразно процесс проводить при 250-420°С и 2,5-5,0 МПа. Процесс проводят при объемной скорости подачи жидкого продукта, равной 0,3-3,0 м жидкости/м катализатора/ч. Молярное соотношение водорода и углеводорода 2:8. Возможно применение различных морденитных катализаторов с соотношением ,Озг ПО крайней мере, равным 8, а в общем случае находящимся в пределах 8-100. В качестве катализаторов используют цеолиты ZSM-4, ZSM-5, ZSM-11, и , а также офреТит ТМА в водородной форме. Отношение содержаний окисей кремния и алюминия в указанных цеолитах колеблется в пределах 15-100 и составляет, как правило, значение порядка 70. Химический состав морденитов соответствует кристаллической ячейке (не содержащей воды) вида Ме/п (ABO,j)g (3102) Я® представляет собой катион валентности п . Мордениты, полученные в результате синтеза, содержат в качестве компенсационных катионов ионы натрия в количестве около 6 вес.%, т.е. не могут считаться кислотными. Для получения твердого продукта кислотного характра необходимо заместить ионы натрия протонами таким образом, чтобы содержание натрия в обезвоженном мордените не превышало 1,2 вес.%, что соответствует степени обмена не менее 80%. Замена ионов натрия на протоны может быть осуществлена известными способами, например путем обработки морденита минеральной кислотой или обменом с ионами аммония с последующим их термическим разложением. Полученные таким способом мордениты обладают соотношением содержаний окиси кремния к окиси алюминия примерно равным 10. Из этих цеолитов путем удаления из них части окиси алюминия воздействием концентрированной кислоты получают мордениты с соотношением окись кремния:окись алюминия порядка 60. Удаление части окиси алюминия не изменяет кристаллическую структуру мордениТа. Протонированные цеолиты, используемые в предлагаемом способе содержат платину или палладий. Активный металл может быть введен в цеолит, например, импрегнирование соответствующей солью.

Как уже отмечалось количество изобутана, добавляемого к газойлево фракции, обычно составляет 5-100 нё от веса указанной фракции, предпочтительно 5-50%. В том случае, когда изобутан вводится в виде смеси с бутаном, следует при расчете содержания учитывать только изобутан. В результате осуществлени способа получается изобутан. После вывода из реакционной зоны полученные продукты разделяют разгонкой на несколько фракций. Некоторые из этих фракций возвращают в реактор для поддержания необходимого соотношения между водородом, кзобутаном и газойлевой фракцией. Это относитс в первую очередь к легким продуктам водороду и углеводородам Ц , С f C-j Н-С и С, При этом осуществляет|ся либо частичный вывод, либо дополнительное введение указанных

продуктов в зависимости от того, насколько они образуются или расходуются в реактЪре.

Пример 1. Используют-газойлевую фракцию, имеющую следующие характеристики:

Плотность при 20с 0,8464 Содержание серы,вес.% 1,22 Предельная температура фильтруемости,с . +1 Температура помутнения,С +4 Начальная температура

кипения,С197

Конечная температура кипения,°С390,

при этом при выкипает 5%, при 5 - 50% и при - 95% фракции. Процесс проводят при , общем давлении 3,0 МПа, объемной скорости рахода жидкости 1 и отношении содержания водорода 0 и углеводорода на входе в реактор, равном 4 моль на моль.

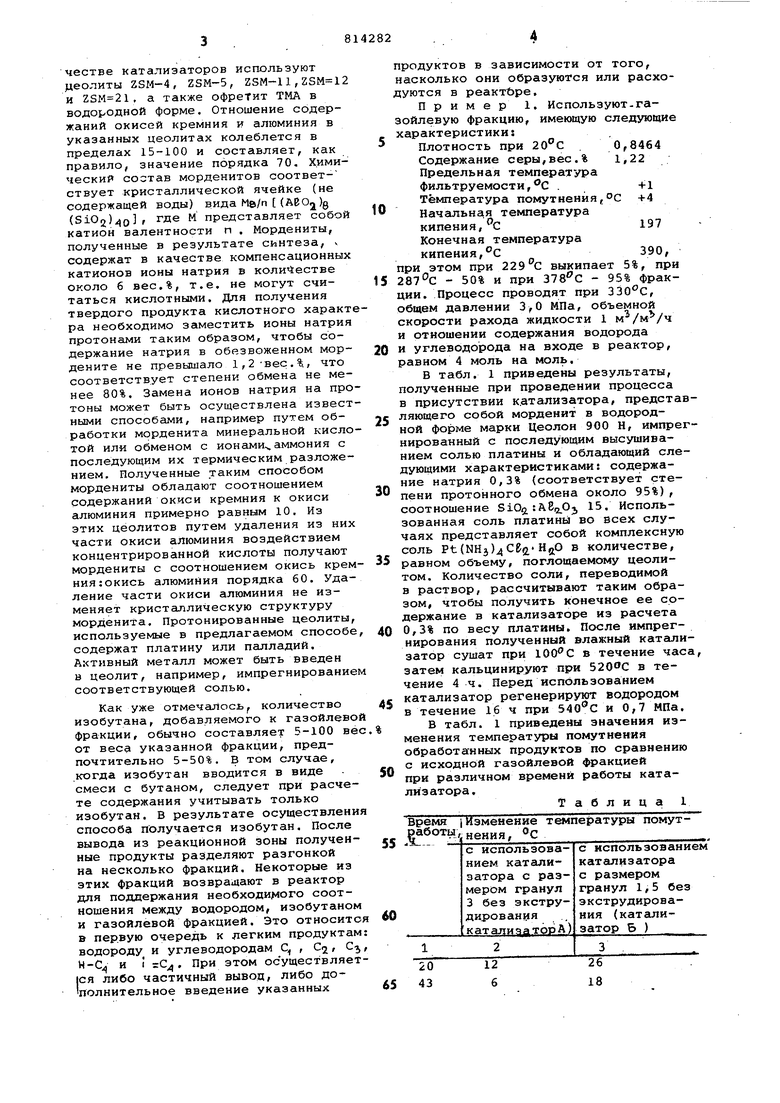

В табл. 1 приведены результаты, полученные при проведении процесса в присутствии катализатора, представляющего собой морденит в водородной форме марки Цеолон 900 Н, импрегнированный с последующим высушиванием солью платины и облащающий следующими характеристиками: содержание натрия 0,3% (соответствует степени протонного обмена около 95%), соотношение , 15. Использованная соль платины во всех случаях представляет собой комплексную соль Pt(NH3)4Cg(iНдО в количестве, 5 равном объему, поглощаемому цеолитом. Количество соли, переводимой в раствор, рассчитывают таким образом, чтобы получить конечное ее содержание в катализаторе из расчета 0 0,3% по весу платины. После импрегнирования полученный влажный катгшнзатор сушат при в течение часа, затем кальцинируют при 520ОС в течение 4ч. Перед использованием с катализатор регенерируют водородом в течение 16 ч при и 0,7 МПа. В табл. 1 приведены значения изменения температуры помутнения обработанных продуктов по сравнению с исходной газойлевой 4Факцией

при различном времени работы катализ атора.

Таблица 1

Время Изменение температуры помутПродолжение табл. 1

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отбензиненной нефти | 1987 |

|

SU1674692A3 |

| СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО ТОПЛИВА | 2007 |

|

RU2437716C2 |

| КАТАЛИЗАТОР, СОДЕРЖАЩИЙ БЛАГОРОДНЫЙ МЕТАЛЛ НА НОСИТЕЛЕ ДЛЯ ИЗОМЕРИЗАЦИИ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2137542C1 |

| Катализатор гидрирования среднедистиллятных фракций и способ его приготовления | 2023 |

|

RU2808518C1 |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ БЕНЗОЛА В БЕНЗИНОВЫХ ФРАКЦИЯХ | 1993 |

|

RU2091440C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ СМАЗОЧНЫХ МАСЕЛ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1999 |

|

RU2211855C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА | 2008 |

|

RU2443756C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА И ВЫСОКООКТАНОВОЙ НАФТЫ | 2008 |

|

RU2454450C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ С-С | 2003 |

|

RU2241539C1 |

| Способ каталитической переработки газойлевых фракций | 1991 |

|

SU1772134A1 |

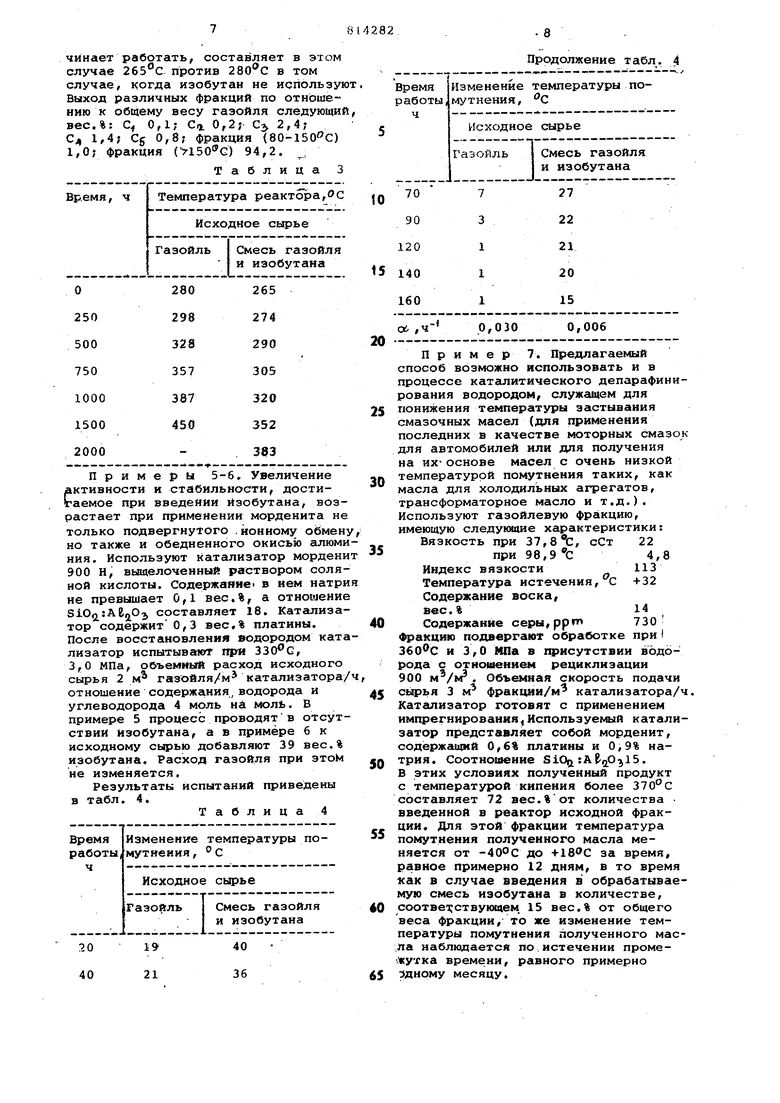

0 - коэффициент дезактивации катализатора Изменение температуры помутнени -как функции от времени работы катализатора, описывается экспоненцй альной функцией, из уравнения кото рой вычисляют значение коэффициента о1 , Коэффициент тем больше, чем быстрее протекает процесс дезактив ции кат ализа;ора. Из табл. 1 видно что уменьшение размера гранул ката лизатора весьма значительно увеличивает его активность и позволяет уменьшить примерно на 20% скорость его дезактивации. Результаты, прив денные в табл. 1 показывают нестабильность использованного катализа тора. Пример 2. Условия проведе ния процесса и состав исходной неф тяной фракции как и в примере I. Используют катализатор по примеру с размерами гранул 1,5. Объемная скорость ввода газ ойлевой фракции 1 м газойля/м катализатора /ч. Газойль вводят в реакционную зону в смеси с 35 вес.% изобутана. Результаты опыта представлены н же. Время работы,ч 43 70 И7 140 158 183 207 237 258 Изменение температуры помутнения, с 31 21 19 13 4 2 Приведенные данные показывают активирующую роль изобутана. Коэф фициейт дезактивёщии об снижается приблизительно на 50% и составляет 0,010 ч Пример 3. Применение катализаторов на основе морденита, промотированного различными метгшл ми УЩ групгал, показывает, что тол ко платина и палладий приводят к эффективным результатам. Условия проведения процесса и состав газой левой фракции как в примере 1. Ввод металлов проводят импрегнированием растворгшк солей PdCt, RucB,,,Rh се-,,. Результаты, соответствующие 30-часовому использованию катализатора, приведены в табл. 2. Катализатор представляет собой модифицированный морденит с размером гранул 1,5 без экструдирования. При испытании катализатора, содержащего 0,3% палладия в обычных условиях проведения гфоцесса, значение коэффициента дезактивации 0,018 ч, в то время как проведение аналогичного опыта в присутствии 15 вес.% изобутана позволяет снизить значение коэффициента ос. до 0,0095 чЛ Пример 4. Катализатор Ь по примеру 1 подвергают промышленно- му испытанию, при котором придерживаются одного и того же значения изменения температуры помутнения, равного бс на выходе из реактора, путем постоянного повышения температуры реактора с увеличением времени использования катализатора. Это испытание проводят два раза: в первом случае с газойлевой фракцией с характеристикой по примеру 1, а во втором - с той же газойлевой фракцией, но с добавкой18 вес,% изобутана. В обоих случаях поддерживают следующие условия проведения процесса: объемная скорость подачи фракции газойля 0,5 м газойЛя/м, катализатора/ч, общее давление 3,0 МПа, а отношение содержания водорода и углеводорода 4 моль на моль. в табл. 3 приведены результаты испытания использования каташизаторов с газойлевой фракцией и газойлевой фракцией с добавкой изобутана. Из табл. 3 следует, что без введения изобутана необходимо увег личить температуру в реакторе приблизительно на 2,5°С через кгикдые 20 ч работы, в то время как при введении в реактор смеси газойлевой фракции и изобутана требуется увеличение температуры в реакторе на 2,5°С только через каждые 40 ч. С другой стороны необходимо отметить, что введение изобутана не только значительно увеличивает стабильность катализатора, но также увеличивает и его активность, поскольку температура, при которой катализатор наПримеры 5-6, Увеличение активности и стабильности, достигаемое при введении йзобутана, возрастает при применении морденита не только подвергнутого йониому обмену но также и обедненного окисью алюми ния. Используют катализатор мордени 900 Н, выщелоченный раствором соляной кислоты. Содержание в нем натри не превышает 0,1 вес.%, а отношение SiO,,O2, составляет 18, Катализатор содержит0,3 вес,% платины. После восстановления водородом ката лизатор испытывают при , 3,0 МПа, оОъемный расход исходного сырья 2 м газойля/м катализатора/ отношение содержания, водорода и углеводорода 4 моль на молЬ. В примере 5 процесс проводятв отсутствии йзобутана, а в примере 6 к исходному сырью добавляют 39 вес.% йзобутана. Расход газойля при этом не изменяется. Результаты испытаний приведены в табл, 4, Таблица 4 температурой помутнения таких, как масла для холодильных агрегатов, трансформаторное масло и т,д.) Используют газойлевую фракцию, имеющую следующие характеристики: Вязкость при 37,8, сСт 22 при 98,9 с Индекс вязкости Температура истечения,с Содержание воска, вес,%14 Содержание с еры, р р 730 Фракцию подвергают обработке при I и 3,0 МПа в присутствии водорода с отношением рециклизации 900 м/м, Объемная скорость подачи сырья 3 м фракции/м катализатора/ч. Катализатор готовят с применением импрегнирования., Используемый катализатор представляет собой морденит, содержащей 0,6% платины и 0,9% натрия. Соотношение вЮ :АЕ, В этих условиях полученный продукт с температурой кипения более 370°с составляет 72 вес,%от количества введенной в реактор исходной фракции. Для этой фракции температура помутнения полученного масла меняется от -40°С до +18ОС за время, равное примерно 12 дням, в то время как в случае введения в обрабатываемую смесь йзобутана в количестве, соответ ствующем. 15 вес,% от общего веса фракции, то же изменение температуры помутнения полученного маса наблюдается по.истечении промежутка времени, равного примерно а1дному месяцу.

формула изобретения

в реакционной зоне в присутствии водорода и катализатора, состоящего из платины или палладия на носителе - мордените в водородной форме, отличающийся тем, что, с целью улучшения качества целевых продуктов, исходное сырье вводят в реакционную зону в смеси с 5,050,0 вес.% изобутана и процесс проводят при 200-500 С, давлении 1,58,0 КПа.

проводят при 250-420, давлении 2,5-5,0 МПа.

Источники информации, принятые во внимание при экспертизе

2,Патент Англии № 1045397,

кл. С 5 Е, опублик.1966 (прототип).

Авторы

Даты

1981-03-15—Публикация

1978-10-24—Подача