Изобретение относится к области катализа и нефтепереработки, в частности, к разработке катализатора гидрирования гидроочищенных вторичных среднедистиллятных нефтяных фракций, содержащих ароматические соединения, и способа приготовления разработанного катализатора гидрирования.

Общее содержание ароматических соединений в прямогонных и вторичных керосино-газойлевых фракциях находится в интервале 18-85% масс. Содержание ароматических углеводородов в среднедистиллятных топливах ограничивается прямо (для дизельных топлив) и косвенно (для реактивных) через другие характеристики, например, цетановое число и высоту некоптящего пламени.

Гидрирование ароматических углеводородов с использованием сульфидных катализаторов возможно при повышенных температурах и давлениях (до 30 МПа). Однако применение высоких давлений требует специальной дорогостоящей аппаратуры. Снижение содержания ароматических углеводородов в средних дистиллятах в промышленных условиях чаще всего проводят в две стадии: на первой стадии проводят гидрооблагораживание сырья, на второй - гидрирование ароматических углеводородов на катализаторах, содержащих как переходные, так и благородные металлы. Применение двухстадийных технологий позволяет вести процесс в сравнительно мягких условиях: при температуре до 350°С, давлении 6-10 МПа. Более высокая активность катализаторов, содержащих благородные металлы, обеспечивает широкий температурный интервал в благоприятной термодинамической области.

Недостатками катализаторов на основе благородных металлов является их повышенная чувствительность к сере и необходимость глубокого удаления сернистых соединений перед стадией гидрирования. При синтезе катализаторов существуют способы повышения толерантности катализаторов платиновой группы к серосодержащим углеводородам. Это достигается за счет введения второго металла, в частности, палладия. При термообработке происходит образование твердого раствора-сплава двух металлов с переносом электронной плотности с платины на палладий, что делает ее электронодефицитной, снижая тем самым адсорбцию серосодержащих соединений. Также сплав с палладием препятствует миграции (спеканию) платины на поверхности катализатора, что приводит к сохранению дисперсности активного металла в процессе его эксплуатации. Введение в носитель цеолита (USY) в качестве кислотного компонента также приводит к взаимодействию металла с кислотными центрами носителя за счет переноса электронной плотности с металла на центры, что способствует образованию электронодефицитной металлической частицы, устойчивой к взаимодействию с сероорганическими соединениями, и, как следствие, к увеличению стабильной работы катализатора.

В US 5346612 A, 1994, описан способ синтеза платино-палладиевого катализатора, содержащего 40-85% цеолита Вета с заданной концентрацией натрия от 0,27 до 1,27% масс. и оксида алюминия. Цеолит предварительно пропитан прекурсорами палладия и платины по влагоемкости. К недостаткам описанного катализатора относится низкая активность: степень гидрирования гидроочищенного газойля каталитического крекинга (фракция 138-411°С) с содержанием ароматических углеводородов 68,5% масс. в среде водорода составила 67-78% отн. с остаточным содержанием ароматических углеводородов 15,3-22,5% масс. Кроме того, высокая доля кислотного компонента в носителе может приводить к нежелательному крекингу и снижению выхода целевых продуктов и стабильности активности во времени, а также удорожает катализатор.

В изобретении KR 100867372 B1, 2008, представлен катализатор, содержащий комбинацию платины и палладия на носителе, включающем аморфный алюмосиликат и оксид алюминия. Содержание платины и палладия в катализаторе изобретения составляет от 0,56 до 0,7% масс. для каждого металла. К недостаткам указанного катализатора относится технологическая сложность, связанная с прокаливанием носителя в атмосфере инертного газа, а затем на воздухе, а также высокая доля кислотного компонента (алюмосиликата), что как упоминалось, может приводить к нежелательному снижению выхода целевых продуктов и снижению стабильности. Также отсутствуют примеры использования предложенного катализатора для сырья, содержащего более 28% масс. ароматических углеводородов, а в ряде случаев для дизельных фракций, для которых остаточное содержание ароматических углеводородов достигало 14% масс., при конверсии 50%. Кроме того, показана низкая механическая прочность катализатора, по-видимому, связанная с большим количеством использованного алюмосиликата.

Патент US 3943053 A, 1976, раскрывает способ приготовления платино-палладиевого катализатора путем пропитки гамма-оксида алюминия с большой поверхностью. Недостатком данного катализатора является низкая активность: при переработке среднедистиллятного сырья (фракция 80-316°С) с содержанием ароматических углеводородов 10,2-13,9% масс., содержание ароматических углеводородов в продуктах-гидрогенизатах варьировалось от 2,5 до 6,0% масс., т.е. степень гидрирования составила от 57 до 76%.

Изобретение CN 104588073 B, 2017, показывает способ приготовления катализатора гидродеароматизации, содержащего платину 0,1-0,5% масс. и палладий 0,3-0,8% масс. Носитель катализатора содержит высококремнеземный цеолит Y структуры фожазит, с содержанием оксида натрия не более 2,5% масс., в количестве 10-25% масс., аморфный алюмосиликат - 30-60% масс. и оксид алюминия - 15-30% масс. К недостаткам предложенного катализатора относится сложность подбора цеолита или специальное его производство по многостадийной технологии. Кроме того, активность катализатора представляется низкой: при высоком (относительно прочих изобретений) давлении 15 МПа при низкой объемной скорости подачи сырья (ОСПС) 0,6 ч-1 ароматические углеводороды полностью были удалены из сырья с содержанием ароматики лишь 10,7% масс.

В патенте US 5225383 A, 1993, предложен способ приготовления катализатора гидрирования, содержащего от 0,3% до 1,2% масс. оксидов палладия и платины на носителе, содержащем морденит в водородной форме от 50 до 80% масс. В процессе гидрирования катализатор изобретения с содержанием 0,35% масс. палладия и 0,15% масс. платины показал остаточное содержание ароматических углеводородов в гидрогенизате 17,6% масс., степень гидрирования 74%, т.е. остаточное содержание ароматических УВ было велико. К другим вероятным недостаткам относится низкий выход стабильного продукта, не описанный в изобретении, связанный с использованием морденита в отсутствии пассивирования его щелочными или щелочно-земельными металлами, а также низкая механическая прочность, связанная с большим количеством цеолита в составе носителя.

Схожим по активности является катализатор гидрирования углеводородного сырья, описанный в патенте US 5308814 A, 1994, содержащий цеолит USY в количестве 50-80% масс., активные гидрирующие металлы платину и палладий, гидроксид алюминия остальное. Испытания проводили при технологических параметрах: давлении 84 атм., температуре 315°С, объемной скорости подачи сырья 1,0 ч-1, соотношении водорода к сырью 712 нм3/м3. В процессе деароматизации использовали гидроочищенный легкий газойль каталитического крекинга с плотностью 910 кг/см3, содержанием ароматических углеводородов 66,8% масс., серы 378 ppm, азота 165 ppm. Лучший образец катализатора показал остаточное содержание ароматических углеводородов в гидрогенизате 9,9% масс., степень гидрирования 84%, однако глубокое гидрирование ароматических соединений не было достигнуто.

В патенте RU 2469789, 2012, описан катализатор гидрирования, содержащий аморфный алюмосиликат, платину и палладий. К недостаткам изобретения относятся низкие температуры реакции (176-199°С), при которых не происходит крекинг сырья и снижение его плотности, необходимое для получения среднедистиллятных продуктов, соответствующих требованиям нормативных документов к дизельному или реактивному топливу, а также не установлена активность в отношении конкретных групп углеводородов, при том, что описанное остаточное содержание ароматических углеводородов в дизельной фракции составляет около 9,5%.

Известен катализатор RU 2351394, 2009, на основе благородного металла для конверсии углеводородов, отличающийся тем, что способ его приготовления включает предварительную обработку носителя, содержащего цеолит, осаждение благородного металла, выбранного из платины, палладия, рутения, родия, иридия и их смесей, и комбинаций, методом осаждения из газовой фазы и термообработку в окислительных или восстановительных условиях. К недостаткам этого изобретения следует отнести сложность нанесения активных металлов на носитель, что удорожает стоимость катализатора.

Из патента RU 2430778, 2011, известен катализатор гидрирования ароматических соединений, стойкий к отравляющему действию серы, содержащий: платину, палладий или их комбинации на носителе, соединение циркония и неорганический оксид, выбранный из группы, состоящей из диоксида кремния, оксида алюминия, диоксида кремния-оксида алюминия. Недостатком данного изобретения является низкая кислотность катализатора, которая не позволяет при необходимости регулировать плотность получаемого продукта.

Наиболее близким к предлагаемому техническому решению является изобретение, описанное в патенте СА 2071649 А1, 1992: платино-паладиевый катализатор гидрирования гидроочищенного сырья (фракция 125-625°С) для второй стадии двухстадийного процесса при давлении 35-100 атм, в состав которого входит ультрастабильный цеолит USY с силикатным модулем выше 5. Исходный цеолит предварительно подвергают многостадийному ионному обмену раствором, содержащим щелочной (щелочноземельный металл) и термообработкам. Для катализатора изобретения отмечена устойчивость к сере и азоту с минимальным образованием легких продуктов.

Одним из недостатков такого катализатора является сложность его приготовления: многостадийность синтеза и образование большого количества стоков. Катализатор содержит существенное количество цеолита (80% масс.), кислотность которого блокируют большим количеством вводимого щелочного металла (вплоть до 3,3% масс.), большим количеством благородных металлов (до 3% масс). Основным недостатком является то, что катализатор по предложенному изобретению не обеспечивает глубокого удаления ароматических углеводородов: максимальная конверсия, достигнутая для гидроочищенного сырья, содержащего лишь 25,4% масс. ароматических углеводородов, составила 95,6% при низкой объемной скорости подачи сырья (ОСПС) 1 ч-1. В то же время, гидроочищенные вторичные газойли содержат до 40% масс. ароматических углеводородов. Для такого сырья описана конверсия до 69%, также при ОСПС 1 ч-1. Также высокое содержание цеолита приводит к пониженной механической прочности, которая, тем не менее, не указана в описании изобретения, однако известна из уровня техники (например, для близкого по составу катализатора - US 5308814 - 0,16 кг/мм), а также к снижению выхода жидких продуктов реакции - для прототипа в интервале 59,6-97,5%.

Задачей настоящего изобретения является разработка катализатора гидрирования гидроочищенных прямогонных и вторичных среднедистиллятных нефтяных фракций с повышенной гидрирующей активностью (которая может быть выражена долей прогидрированных углеводородов сырья), повышенным выходом среднедистиллятных продуктов реакции и повышенной механической прочностью и способа приготовления катализатора.

При исследовании возможности повышения прочности катализатора неожиданно было обнаружено, что введение в состав катализатора гидрирования бора в количестве 1,5-2,0% масс. в пересчете на оксид, приводит также к существенному повышению гидрирующей активности, что позволяет снизить содержание цеолита и, таким образом, увеличить выход среднедистиллятных продуктов.

Поставленная задача решается разработкой катализатора гидрирования гидроочищенных прямогонных и вторичных среднедистиллятных нефтяных фракций, содержащего платину и палладий на носителе, включающем ультрастабильный цеолит USY с силикатным модулем более 50, щелочной или щелочно-земельный металл, оксид алюминия. Катализатор отличается тем, что содержит платину и палладий в количестве 0,15-0,60% масс. и 0,15-1,00% масс., соответственно, а носитель содержит ультрастабильный цеолит Y в количестве 5-10% масс., щелочной или щелочно-земельный металл в количестве 0,1-0,5% масс. в пересчете на оксид, а также дополнительно содержит бор в количестве 1,5-2,0% масс. в пересчете на оксид и остальное - оксид алюминия до 100% масс.

Разработанный состав катализатора (смотри примеры 1-5), имеет высокую гидрирующую активность (доля прогидрированных ароматических углеводородов) с остаточным содержанием ароматических углеводородов в продуктах менее 3% масс., обладает умеренными расщепляющими свойствами с высоким выходом целевого жидкого продукта, высокой механической прочностью.

Также заявлен способ приготовления разработанного катализатора гидрирования, включающий приготовление носителя и его пропитку раствором активных компонентов, который отличается тем, что приготовление носителя осуществляют одновременным смешением порошка переосажденного гидроксида алюминия псевдобемитной структуры, порошка ультрастабильного цеолита USY, дистиллированной воды, борной кислоты, концентрированой азотной кислоты и соли щелочного или щелочно-земельного металла, после чего носитель формуют, сушат и прокаливают, а пропитку готового носителя осуществляют горячим водным солянокислым раствором, содержащим гидрирующие металлы, при этом для получения такого раствора сначала готовят водный раствор платинохлористоводородной кислоты, затем при нагревании и перемешивании добавляют хлорид палладия и концентрированную соляную кислоту, затем пропитанный носитель сушат ступенчато при температурах 60, 80, 100, 120°С с выдержкой при каждой температуре в течение 2-х часов, прокаливают в течение 4-х часов при температуре не выше 550°С, с получением готового катализатора.

Катализатор по предложенному способу готовят, осуществляя последовательность действий:

- в месильную машину при постоянном перемешивании последовательно вносят: порошок переосажденного гидроксида алюминия псевдобемитной структуры, порошок ультрастабильного цеолита (USY) (щелочной или щелочно-земельный металл может быть внесен в него предварительно), дистиллированную воду, борную кислоту, концентрированную азотную кислоту, соль щелочного или щелочно-земельного металла;

- однородную массу формуют через экструдер с фильерой в форме трилистника или цилиндра размером отверстия 1,2-2,2 мм;

- гранулы носителя провяливают при комнатной температуре в течение 10-12 часов, сушат при температуре 120°С в течение 4 часов и прокаливают 4 часа при температуре 550°С;

- готовят совместный пропиточный раствор активных металлов платины и палладия: в термостойкой емкости с дистиллированной водой растворяют кристаллогидраты платинохлористоводородной кислоты (H2PtCl6), затем вносят порошок палладия (II) хлорида (PdCl2), концентрированную соляную кислоту и помещают на электроплитку при температуре нагрева 65-70°С и перемешивании до полного растворения соли палладия;

- прозрачный горячий раствор используют для пропитки носителя без охлаждения: носитель вакуумируют в течение 60 минут для удаления воздуха из объема пор гранул с целью улучшения однородности пропитки носителя. Вакуумированный носитель заливают горячим раствором прекурсоров активных металлов платины и палладия и перемешивают для однородного смачивания гранул;

- влажный катализатор при комнатной температуре выдерживают в закрытой емкости в течение часа с целью равномерного распределения активных металлов по объему гранул;

- пропитанный катализатор сушат ступенчато при температурах 60, 80, 100, 120°C с выдержкой при каждой температуре, прокаливают при температуре не выше 550°С.

Настоящее изобретение представлено следующими примерами.

Пример 1

Для синтеза носителя в количестве 100 г на абсолютно сухое вещество (а.с.в.) в смеситель помещают 86,4 г порошка переосажденного гидроксида алюминия псевдобемитной структуры и 10,0 г порошка ультрастабильного цеолита Y в водородной форме с силикатным модулем (SiO2/Al2O3) 50. Смесь порошков тщательно перемешивают, добавляют дистиллированную воду в объеме 94 мл для получения влажной массы и перемешивают в течение 15 минут. Далее вносят в массу борную кислоту в количестве 3,6 г и перемешивают с получением массы, которую затем пептизируют концентрированной азотной кислотой в объеме 3,6 мл и перемешивают в течение 30 мин. Далее в массу вносят азотнокислый литий 0,25 г и тщательно перемешивают до однородного состояния. Готовую массу носителя формуют через экструдер с фильерой в форме трилистника или цилиндра размером отверстия 1,5-2,2 мм. Гранулы носителя провяливают при комнатной температуре в течение 10-12 часов, сушат при температуре 120°С в течение 4 часов и прокаливают 4 часа при температуре 550°С. Далее готовят совместный пропиточный раствор активных металлов платины и палладия. В термостойкой емкости, содержащей 82,5 мл дистиллированной воды, растворяют кристаллогидраты платинохлористоводородной кислоты (H2PtCl6) в количестве 0,867 г, затем вносят порошок палладия (II) хлорида (PdCl2) в количестве 0,80 г, концентрированную соляную кислоту в объеме 13,5 мл и помещают на электроплитку при температуре нагрева 65-70°С и перемешивают до полного растворения соли палладия. Прозрачный горячий раствор используют для пропитки носителя без охлаждения. Навеску носителя 99,2 г (а.с. в) вакуумируют в течение 60 минут для удаления воздуха из объема пор гранул с целью улучшения однородности пропитки носителя. Вакуумированный носитель заливают горячим раствором прекурсоров активных металлов платины и палладия и перемешивают для однородного смачивания гранул (-15 минут). Влажный катализатор переносят в фарфоровую чашку и помещают в эксикатор над слоем дистиллированной воды при комнатной температуре с выдержкой в течение 1 часа с целью равномерного распределения активных металлов по объему гранул. Затем пропитанный катализатор сушат ступенчато при температурах 60, 80, 100, 120°C с выдержкой при каждой температуре в течение 2-х часов, прокаливают в течение 4-х часов при температуре не выше 550°С.

Пример 2

Катализатор готовят по примеру 1 с тем отличием, что берут цеолит USY с силикатным модулем 50 в количестве 5,0 г и соль азотнокислого калия в количестве 0,3 г.

Пример 3

Катализатор готовят по примеру 1 с тем отличием, что берут цеолит USY в количестве 7,0 г, борную кислоту в количестве 2,7 г и азотнокислый натрий в количестве 0,26 г. Для приготовления пропиточного раствора берут соли платины и палладия в количестве: платинохлористоводородную кислоту (H2PtCl6) 0,30 г и палладий (II) хлорид (PdCl2) 0,33 г.

Пример 4

Катализатор готовят по примеру 1 с тем отличием, что берут цеолит USY с силикатным модулем 80 в количестве 5,0 г., борную кислоту в количестве 2,7 г и азотнокислый кальций в количестве 0,75 г. Для приготовления пропиточного раствора используют соли платины и палладия в количестве: 1,6 г платинохлористоводородной кислоты (H2PtCl6) и 1,7 г. палладия (II) хлорида (PdCl2).

Пример 5

Катализатор готовят по примеру 1 с тем отличием, что используют соль азотнокислого магния (0,91 г).

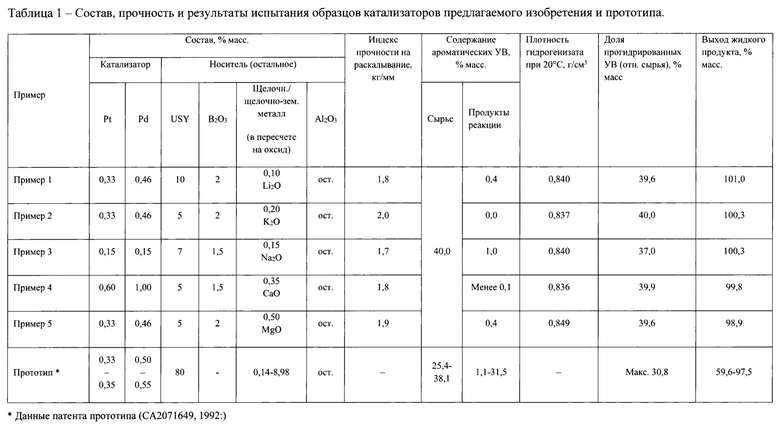

Для образцов катализаторов, приготовленных по примерам 1-5, определен фактический состав и механическая прочность на раскалывание.

Гидрирующую активность катализаторов по примерам 1-5 определяли на лабораторной проточной установке высокого давления. Катализаторы предварительно измельчали до фракции 0,25-0,5 мм и загружали в реактор 10 см3. Катализаторы по примерам 1-5 активировали в среде водорода при давлении 100 атм и температуре 280°С в течение 6 часов. Испытания проводили при следующих технологических параметрах: давлении 100 атм., температуре 300°С, объемной скорости подачи сырья 2,5 ч-1, соотношении водорода к сырью 1000 нм3/м3. В процессе гидрирования использовали гидроочищенную смесь 85% об. легкого газойля каталитического крекинга и 15% об. легкого газойля замедленного коксования с плотностью 872 кг/см3, с содержанием ароматических углеводородов 40,0% масс. и серы - 10 мг/кг. Результаты испытания катализаторов по примерам 1-5 приведены в таблице 1. Результаты испытаний прототипа приведены для интервала параметров: давление 44,8-103,4 атм., температура 290-343°С, объемной скорости подачи сырья 0,8-1,62 ч-1, соотношении водорода к сырью 660-1000 нм3/м3.

Данные таблицы показывают, что предлагаемые состав и способ получения катализатора изобретения (примеры 1-5) в сравнении с прототипом позволяют изготовить катализатор гидрирования, который имеет высокую гидрирующую активность (доля прогидрированных ароматических углеводородов) с остаточным содержанием ароматических углеводородов в продуктах менее 3% масс, обладает умеренными расщепляющими свойствами с высоким выходом целевого жидкого продукта, высокой механической прочностью.

Технический результат: разработан катализатор гидрирования гидроочищенных прямогонных и вторичных среднедистиллятных нефтяных фракций и способ его приготовления. Катализатор обладает повышенной гидрирующей активностью с долей прогидрированных углеводородов до 40% масс., повышенным выходом среднедистиллятных продуктов реакции и повышенной механической прочностью. Также установлено, что введение в состав катализатора бора в количестве 1,5-2,0% масс. в пересчете на оксид, приводит к существенному повышению гидрирующей активности, что позволяет снизить содержание цеолита и, таким образом, увеличить выход среднедистиллятных продуктов.

Предлагаемый катализатор может использоваться для гидрирования гидроочищенных среднедистиллятных углеводородных фракций, содержащих до 40% масс. ароматических соединений с целью получения компонентов моторных топлив с остаточным содержанием ароматических углеводородов менее 3% масс.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2535213C1 |

| Катализатор изодепарафинизации и способ получения низкозастывающих дизельных топлив с его использованием | 2017 |

|

RU2662934C1 |

| КАТАЛИЗАТОР ГИДРОИЗОДЕПАРАФИНИЗАЦИИ СРЕДНЕДИСТИЛЛЯТНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2015 |

|

RU2612134C1 |

| Катализатор изодепарафинизации дизельных фракций | 2023 |

|

RU2827816C1 |

| Катализатор второй стадии гидрокрекинга | 2021 |

|

RU2779444C1 |

| Способ приготовления катализатора второй стадии гидрокрекинга | 2021 |

|

RU2779443C1 |

| КАТАЛИЗАТОР И СПОСОБ ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2549617C1 |

| БИМЕТАЛЛИЧЕСКИЕ КАТАЛИЗАТОРЫ АЛКИЛИРОВАНИЯ | 2007 |

|

RU2419486C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2022 |

|

RU2785685C1 |

| Катализатор для гидроизомеризации дизельного топлива | 2016 |

|

RU2620813C1 |

Изобретение относится к области катализа и нефтепереработки, в частности к разработке катализатора гидрирования гидроочищенных вторичных среднедистиллятных нефтяных фракций, содержащих ароматические соединения, и способа приготовления разработанного катализатора гидрирования. Описан катализатор гидрирования гидроочищенных прямогонных и вторичных среднедистиллятных нефтяных фракций, содержащий платину и палладий на носителе, включающий ультрастабильный цеолит USY с силикатным модулем более 50, щелочной или щелочно-земельный металл, оксид алюминия, причем катализатор содержит платину и палладий в количестве 0,15-0,60% масс. и 0,15-1,00% масс., соответственно, а носитель содержит ультрастабильный цеолит USY в количестве 5-10% масс., щелочной или щелочно-земельный металл в количестве 0,1-0,5% масс. в пересчете на оксид, а также дополнительно содержит бор в количестве 1,5-2,0% масс. в пересчете на оксид и остальное - оксид алюминия до 100% масс. Способ приготовления указанного катализатора гидрирования включает приготовление носителя и его пропитку раствором активных компонентов, при этом приготовление носителя осуществляют одновременным смешением порошка переосажденного гидроксида алюминия псевдобемитной структуры, порошка ультрастабильного цеолита (USY), дистиллированной воды, борной кислоты, концентрированной азотной кислоты и соли щелочного или щелочно-земельного металла, после чего носитель формуют, сушат и прокаливают, а пропитку готового носителя осуществляют горячим водным солянокислым раствором, содержащим гидрирующие металлы, при этом для получения такого раствора сначала готовят водный раствор платинохлористоводородной кислоты, затем при нагревании и перемешивании добавляют хлорид палладия и концентрированную соляную кислоту, затем пропитанный носитель сушат ступенчато при температурах 60, 80, 100, 120°C с выдержкой при каждой температуре в течение 2 ч, прокаливают в течение 4 ч при температуре не выше 550°С, с получением готового катализатора. Технический результат - разработка катализатора гидрирования гидроочищенных прямогонных и вторичных среднедистиллятных нефтяных фракций с повышенной гидрирующей активностью, повышенным выходом среднедистиллятных продуктов реакции и повышенной механической прочностью. 2 н.п. ф-лы, 1 табл., 5 пр.

1. Катализатор гидрирования гидроочищенных прямогонных и вторичных среднедистиллятных нефтяных фракций, содержащий платину и палладий на носителе, включающий ультрастабильный цеолит USY с силикатным модулем более 50, щелочной или щелочно-земельный металл, оксид алюминия, отличающийся тем, что содержит платину и палладий в количестве 0,15-0,60% масс. и 0,15-1,00% масс., соответственно, а носитель содержит ультрастабильный цеолит USY в количестве 5-10% масс., щелочной или щелочно-земельный металл в количестве 0,1-0,5% масс. в пересчете на оксид, а также дополнительно содержит бор в количестве 1,5-2,0% масс. в пересчете на оксид и остальное - оксид алюминия до 100% масс.

2. Способ приготовления катализатора гидрирования по п. 1, включающий приготовление носителя и его пропитку раствором активных компонентов, отличающийся тем, что приготовление носителя осуществляют одновременным смешением порошка переосажденного гидроксида алюминия псевдобемитной структуры, порошка ультрастабильного цеолита USY, дистиллированной воды, борной кислоты, концентрированной азотной кислоты и соли щелочного или щелочно-земельного металла, после чего носитель формуют, сушат и прокаливают, а пропитку готового носителя осуществляют горячим водным солянокислым раствором, содержащим гидрирующие металлы, при этом для получения такого раствора сначала готовят водный раствор платинохлористоводородной кислоты, затем при нагревании и перемешивании добавляют хлорид палладия и концентрированную соляную кислоту, затем пропитанный носитель сушат ступенчато при температурах 60, 80, 100, 120°C с выдержкой при каждой температуре в течение 2 ч, прокаливают в течение 4 ч при температуре не выше 550°C с получением готового катализатора.

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩЕВОГО ПРОДУКТА ИЗ СОЛЕНОГО САЛА | 1994 |

|

RU2071649C1 |

| СИНТЕТИЧЕСКИЙ ЦЕОЛИТ, СОДЕРЖАЩИЙ КАТАЛИТИЧЕСКИЙ МЕТАЛЛ | 2017 |

|

RU2740186C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 2005 |

|

RU2387480C2 |

| КАТАЛИЗАТОР И СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2535213C1 |

| US 5308814 A1, 03.05.1994 | |||

| US 4404124 A1, 13.09.1983. | |||

Авторы

Даты

2023-11-28—Публикация

2023-09-29—Подача