Изобретение относится к способу снижения содержания бензола в бензиновых фракциях.

Проблемы, связанные с охраной окружающей среды ставят задачу снижения содержания свинца и бензола в бензиновых фракциях, предпочтительно, без уменьшения октанового числа.

Каталитический реформинг, использующийся в очень жестких условиях, и изомеризация нормальных парафинов C5-C6 с небольшим октановым числом являются наиболее распространенными способами, применяемыми в настоящее время для получения повышенных октановых чисел без добавления свинца. Однако, способ каталитического реформинга приводит к получению больших количеств бензола с высоким октановым числом. Вот почему необходимо разработать новые способы, позволяющие снижать содержание бензола в бензиновых фракциях, сохраняя октановое число на заданном уровне.

Известны способы, сочетающие каталитический реформинг и изомеризацию, заключающиеся в выделении фракции C5-C6 реформата, в ее изомеризации с последующим непосредственным введением ее в бензиновые фракции для повышения октанового числа (патенты США NN А-4 457832, А-4 181599, А-3 761392. Известна также обработка путем изомеризации фракции C5-C6, полученной в результате прямой перегонки сырой нефти. Она приводит к значительному повышению октанового числа указанной фракции. Снижение содержания бензола в реформате может также осуществляться различными способами такими, например, как изменение точки отгонки тяжелой бензиновой фракции между реформингом и изомеризацией или разделение реформата на две фракции: тяжелый реформат и легкий реформат, в котором концентрируется весь бензол. Затем эта легкая фракция подается на установку гидрогенизации, которая преобразует бензол в нафтены, которые затем дециклизуются на установке изомеризации, работающей в жестких условиях. Образованные, таким образом, нормальные парафины изомеризуют по обычному способу изомеризации (патент США N А-5 003118). В случае катализатора изомеризации на основе хлорированной окиси алюминия, нафтены адсорбируются на катализаторе, что приводит таким образом, к разрушению его активности.

В патенте США N А-3 511117 также описывается способ для гидроизомеризации циклических углеводородов, в котором используется металл группы VIII с подложкой на цеолите в качестве катализатора открытия циклов в жестких рабочих условиях и в качестве катализатора изомеризации в мягких рабочих условиях.

Одним из главных недостатков снижения содержания бензола путем его насыщения с последующей дециклизацией и изомеризацией образовавшихся парафинов является возможное уменьшение октанового числа загрузки.

Цель изобретения устранение этого недостатка. Эта цель достигается предлагаемым способом снижения содержания бензола в легком реформате совместно с изомеризацией парафинов, содержащихся в этом же легком реформате и во фракции C5-C6, как привило парафиновой, поступающей после прямой перегонки.

Более конкретно, способ настоящего изобретения заключается в гидрогенизации бензола, содержащегося в углеводородном сырье определенного ниже состава в зоне гидрогенизации, а затем в изомеризации продукта гидрогенизации в зоне изомеризации, причем способ отличается тем, что к указанному исходному сырью и/или к указанному продукту гидрогенизации добавляют фракцию C5-C6.

Неожиданно оказалось, что одновременная обработка в зоне изомеризации, указанных видов исходного сырья в некоторых случаях гидрированных, приводит к получению продукта, почти полностью свободного от бензола и имеющего достаточно высокое октановое число, что позволяет этот продукт непосредственно вводить в бензиновые фракции после стабилизации.

Зона гидрогенизации и зона изомеризации согласно изобретению могут находиться в одном и том же реакторе или же в отдельных реакторах но так, чтобы каждая из указанных зон находилась по меньшей мере в одном реакторе. Кроме того, условия проведения гидрогенизации и изомеризации (а именно: рабочие условия, катализатор, и т.д.), являются условиями, которые известны специалисту.

Исходное углеводородное сырье обычно состоит из следующих фракций:

легкая фракция реформата,

фракция C5-C6, получаемая, как правило, при прямой перегонке.

Легкую фракцию реформата получают путем перегонки указанного реформата. Максимальная температура перегонки этой фракции составляет 70-90oC, предпочтительно, 77-83oC. Весовой состав по группам углеводородов этой легкой фракции реформата может изменяться в следующих интервалах,

Парафины 40,0 80,0

Нафтены 0,5-7,0

Ароматические вещества 6,0-45,0

Бензол является в основном единственным ароматическим соединением, содержащимся в указанной фракции.

Кроме того, указанная фракция может содержать 1-3% углеводородов олефинового ряда.

С другой стороны, вышеуказанная легкая фракция реформата имеет следующие характеристики:

средний молекулярный вес составляет 70-90 г/моль,

плотность, измеренная при 15oC, составляет 0,670-0,780 г/см3,

значение октанового числа обычно составляет 75-90.

Можно также использовать любое другое углеводородное сырье, полученное по другому способу, но обладающее характеристиками, аналогичными вышеописанным.

Вессовой состав фракции C5-C6, получаемой после прямой перегонки, может изменяться. Он зависит от типа обрабатываемой сырой нефти в случае, когда фракция C5-C6 поступает после прямой перегонки.

Фракция может содержать очень небольшие количества соединений, содержащих 4 атома углерода на одну молекулу (менее 0,5 вес.).

Содержание парафинов в указанной фракции обычно превышает 90 вес. содержание нафтенов обычно менее 10 вес. и содержание бензола обычно менее 1,5 вес. Октановое число обычно составляет 60-75.

Эти два вида исходного сырья могут подаваться вместе в зону гидрогенизации, причем содержание легкого реформата в исходном сырье, поступающем в зону гидрогенизации составляет 10-90% и, предпочтительно, 20- 80%

Предпочтительно, смешивают фракцию C5-C6 с продуктом гидрогенизации, т. е. с насыщенным легким реформатом, выходящим из зоны гидрогенизации, причем содержание продукта гидрогенизации в сырье, поступающем в зону изомеризации, составляет 10-90% и, предпочтительно, 20-80%

Независимо от исходного сырья, о котором шла речь выше, давление, требуемое для этапа гидрогенизации, обычно составляет 1-60 абсолютных бар, более конкретно 2-50 бар и, преимущественно, 5-45 бар.

Рабочая температура обычно составляет 100-400oC, преимущественно - 150-350oC и, предпочтительно, 160-320oC.

Объемные скорости пропускания сырья, рассчитанные относительно катализатора, обычно составляют 1-50 час-1 и более конкретно 1-30 час-1 (объем загрузки на объем катализатора в час).

Расход водорода, соотнесенный к катализатору, обычно составляет 1-2000 объемов (газ в нормальных условиях) на объем катализатор и в час.

Выделяемое на этом этапе тепло, преимущественно используют для предварительного нагрева сырья, поступающего на изомеризацию.

Катализатор, используемый в зоне гидрогенизации, содержит по меньшей мере один металл М, выбранный из группы, образованной никелем, платиной и палладием, используемый в чистом виде или, предпочтительно, нанесенного на подложку. Металл М должен находиться в восстановленной форме по меньшей мере на 50% Предпочтительно, используют никель или платину, а еще более предпочтительно платину.

При использовании платины или палладия, катализатор может, преимущественно, содержать, по меньщей мере, один галоген в пропорции вес. по отношению к катализатору, составляющей 0,5-2% Предпочтительно, используют хлор или фтор или комбинацию этих двух соединений в пропорции, по отношению к общему весу катализатора, составляющей 0,5-1,5%

В случае использования никеля, пропорция металла М, по отношению к общему весу катализатора, составляет 0,1-60% более конкретно 5-60% В случае использования платины и/или палладия, общая пропорция металла М, по отношению к общему весу катализатора, составляет 0,1-10% и, предпочтительно, 0,05-5%

Подложка может выбираться из группы, содержащей окись алюминия, алюмосиликат, двуокись кремния, цеолиты, активированный уголь, глины и глиноземистые цементы. Предпочтительно, используют окись алюминия, с удельной поверхностью, по меньшей мере, равной 50 м2/г и с пористым оюъемом, по меньшей мере, равным 0,4 см3/г, например, с удельной поверхнотью, составляющей 50-350 м2/г, и с пористым объемом, составляющим 0,4-1,2 см3/г.

Продукт, поступающий из зоны гидрогенизации, обычно содержит менее 0,1% ароматических веществ и имеет, обычно, октановое число на 4-6 пунктов меньше, чем октановое число загрузки, поступающей в указаннцю зону.

В зону изомеризации подают либо продукт гидрогенизации, содержащий смесь гидрированных легкого реформата и фракции C5-C6, либо смесью легкого реформата и негидрированной фракции C5-C6. Изомеризацию обычно осуществляют в зоне изомеризации в следующих рабочих условиях: температура составляет 150-300oC и, предпочтительно, 230-280oC, а парциальное давление водорода составляет от атмосферного давления до 70 бар и, предпочтительно, 5-50 бар. Объемная скорость составляет 0,2-10 литров и, предпочтительно, 0,5-5 литров жидких углеводородов на литр катализатора в час. Молярное соотношение водород/загрузка обычно составляет 0,5-10 и, предпочтительно, 1-3.

Катализатор, используемый в зоне изомеризации, может быть катализатором на основе платины, нанесенной на хлорированную окись алюминия, содержащую 1-10% хлора и, предпочтительно, 2-9% хлора, но используют более предпочтительно, катализатор, содержащий по меньшей мере один металл группы VIII и цеолит. Для указанного катализатора могут использоваться различные цеолиты такие, как, например, морденит или цеолит Ω. Предпочтительно, используют морденит, имеющий соотношение Si/Al (атомное), составляющее 5-50 и, предпочтительно, 5-30, содержание натрия менее 0,2% и, предпочтительно, менее 0,1% (по отношению к весу сухого цеолита), объем ячейки V элементарной ячейки, составляющей 2,78-2,73 нм3, и, предпочтительно, 2,77-2,74 нм3, способность к абсорбции бензола более 5% и, предпочтительно, более 8% (по отношению к весу сухого твердого вещества). Затем, полученный таким образом морденит смешивают с обычно аморфной матрицей (оксид алюминия, алюмосиликат, каолин и т.д.) и формую любым известным специалисту методом (экструзия, таблетирование, дражирование). Содержание морденита в полученной подложке должно превышать 40% и, предпочтительно, превышать 60 вес.

Затем на эту подложку наносят по меньшей мере один гидрирующий металл группы VIII, предпочтительно, выбранный из группы, образованной платиной, палладием и никелем, либо в форме тетраминового комплексного соединения путем катионного обмена, либо в форме гексахлорплатиновой кислоты в случае платины, или в форме хлорида палладия путем анионного обмена.

В случае платины или палладия, их массовое содержание составляет 0,05-1% и, предпочтительно, 0,1-0,6% В случае никеля, массовое содержание составляет 0,1-10% и, предпочтительно, 0,2-5%

Продукт, выходящий из зоны изомеризации, имеет достаточно высокое октановое число для введения его в бензиновые фракции после стабилизации и имеет содержание бензола, обычно не превышающее 0,1 вес. Предпочтительно, он полностью освобожден от бензола.

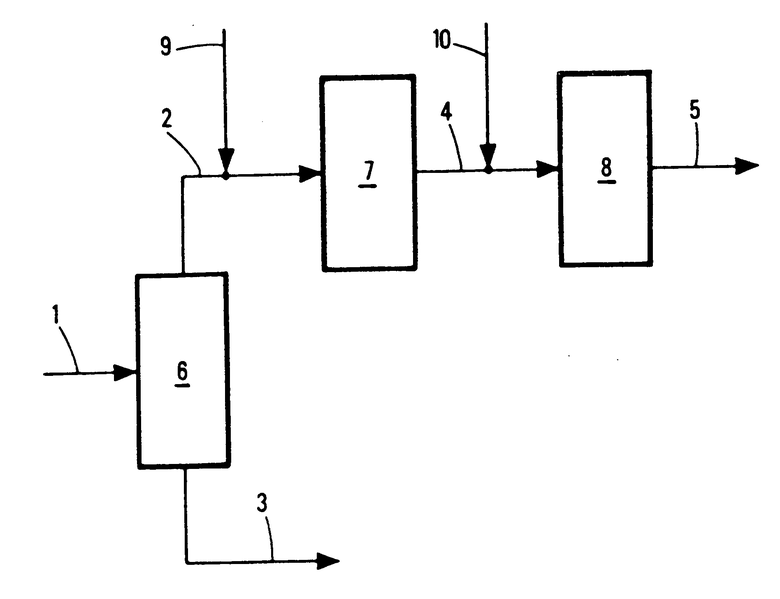

На чертеже показано осуществление способа, согласно изобретению, по которому гидрогенизацию и изомеризацию проводят в двух отдельных реакторах (или установках).

Стабилизированный реформат 1 подают в дистилляционную колонну 6, из которой выходят, в нижней части, тяжелый реформат 3, который может непосредственно использоваться в бензиновых фракциях, и, в верхней части, легкий реформат 2. Этот последний подают на установку гидрогенизации 7 в чистом виде или после смешивания с по меньшей мере частью 9 фракции C5-C6, полученной в результате прямой перегонки. Полученную фракцию 4 обрабатывают на установке изомеризации 8 с получением конечного продукта 5, который, после стабилизации, может использоваться в бензиновых фракциях. В некоторых случаях по меньшей мере часть 10 фракции C5-C6 прямой перегонки смешивают с насыщенным легким реформатом 4 непосредственно перед установкой изомеризации 8.

Два нижеприведенных примера иллюстрируют изобретение, не ограничивая его объем. В указанных примерах реакции гидрогенизации и изомеризации проводят в двух отдельных реакторах или установках.

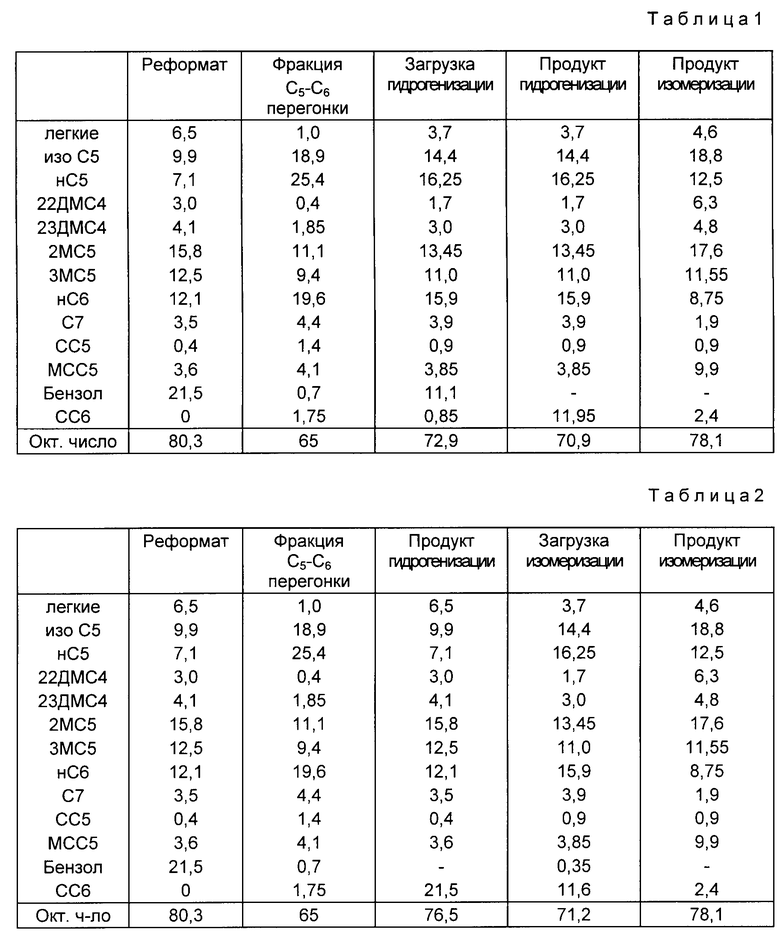

Пример 1. Легкий реформат, полученный после перегонки при температуре 85oC, содержащий 21,5% бензола и имеющий октановое число 80,3 смешивают, из расчета 50 вес. с фракцией C5-C6 прямой перегонки, содержащей 0,7% бензола и имеющей октановое число 65. Составы этих двух фракций приведены в табл. 1. Исходная загрузка, полученная в результате смешивания, состав которой также приведен в табл. 1, подают на установку гидрогенизации при температуре 110oC и давлении 40 бар. Молярное соотношение водорода и углеводородов, содержащихся в загрузке, равно 0,85, а объемная скорость жидких углеводородов равна 4 час-1. Катализатор, использованный в зоне гидрогенизации, состоит на 15% из никеля, нанесенного на окись алюминия.

Продукт, выходящий из установки гидрогенизации, подробный состав которого приведен в табл. 1, больше не содержит бензола, но имеет октановое число 70,9. Затем его подают на установку изомеризации, работающую при температуре 260oC, давлении в 30 бар, с объемной скоростью равно 2 час-1, и с молярным соотношением водорода к углеводородам, подаваемым на изомеризацию, равным 4. Катализатор, используемый на установке изомеризации, содержит 0,3% платины, нанесенной на подложку, состоящую на 80% из морденита с соотношением Si/Al 11 и на 20% из окиси алюминия. Продукт, выходящий из установки изомеризации, имеет состав, приведенный в табл. 1; он больше не содержит бензола и имеет октановое число 78,1. Следовательно, он может непосредственно вводится в бензиновые фракции после стабилизации.

Пример 2. Легкий реформат, полученный после перегонки при температуре 85oC, содержащий 21,5% бензола, имеющий октановое число 80,3 и подробный состав которого приведен в табл. 2, подают на установку гидрогенизации при температуре 110oC и давлении 40 бар. Молярное соотношение водорода к углеводородам, содержащимся в загрузке, равно 0,85, а объемная скорость пропускания жидкой фракции равна 4 час-1. Катализатор, используемый в зоне гидрогенизации, состоит на 15% из никеля, нанесенного на окись алюминия.

Продукт, выходящий из установки гидрогенизации, подробный состав которого приведен в табл. 2, больше не содержит бензола, но имеет октановое число 76,5. Затем его смешивают, из расчета 50 вес. с фракцией C5-C6 прямой перегонки, содержащей 0,7% бензола и имеющей октановое число 65. Состав этой фракции, а также состав смеси, которая составляет загрузку установки изомеризации, приведены в табл. 2. Установка изомеризации работает при температуре 260oC, давлении 30 бар с объемной скоростью пропускания жидкой фракции, равной 2 и при молярном соотношении водорода и углеводородам загрузки, равном 4. Катализатор, используемый в этой установке изомеризации, содержит 0,3% платины, нанесенной на подложку, состоящую на 80% из морденита с соотношением Si/Al 11 и на 20% из окиси алюминия. Продукт, поступающий из установки изомеризации, имеет состав, приведенный в табл. 2; он не содержит бензола и имеет октановое число 78,1. Этот продукт может вводиться сразу в бензиновые фракции после стабилизации.

Изобретение относится к способу снижения содержания бензола в бензиновых фракциях, по которому осуществляют гидрогенизацию загрузки состоящей из, вес. %: 40-80 парафинов; 0,5-7 нафтолов; 6-45 ароматических веществ, с максимальной температурой перегонки, составляющей 70-90oC, затем изомеризацию эфлюента, поступающего после гидрогенизации, и отличающемуся тем, что указанную загрузку и/или указанный эфлюент смешивают с фракцией C5-C6. 7 з. п. ф-лы, 2 табл., 1 ил.

Парафины 40 80

Нафтены 0,5 7

Ароматические углеводороды 6 45

с максимальной температурой перегонки 70 90oС и исходное сырье или продукт гидрогенизации дополнительно смешивают с углеводородной фракцией С5 С6.

Авторы

Даты

1997-09-27—Публикация

1993-01-14—Подача