(54) УСТРОЙСТВО ДЛЯ ВЗАИМОДЕЙСТВИЯ ГАЗА И ЖИДКОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротационный массообменный аппарат | 1979 |

|

SU814386A1 |

| Массообменный аппарат | 1985 |

|

SU1274715A1 |

| ГАЗОЖИДКОСТНОЙ СЕПАРАТОР | 2014 |

|

RU2582314C1 |

| СЕПАРАТОР СЦВ-5 | 2001 |

|

RU2188062C1 |

| Массообменный аппарат | 1983 |

|

SU1143434A1 |

| СЕПАРАТОР | 2006 |

|

RU2349370C2 |

| МАССООБМЕННАЯ КОЛОННА ВИХРЕВОГО ТИПА | 1992 |

|

RU2071804C1 |

| МАЛОГАБАРИТНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ СЕПАРАТОР СЦВ-5 | 2003 |

|

RU2221625C1 |

| Тарелка для массообменных аппаратов | 1979 |

|

SU865310A1 |

| МАЛОГАБАРИТНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ СЕПАРАТОР "КОЛИБРИ " | 2003 |

|

RU2244584C1 |

I

Изобретение относится к конструкциям аппаратов для взаимодействия газа (пара) и жидкости и может быть использовано для проведения процессов тепломассообмена в пищевой, фармацевтической и химической промышленностях.

Известно контактное устройство для проведения процесса массообмена, состоящее из цилиндрического корпуса, плоской горизонтальной тарелки с перфорациями и направляющей спиральной пластиной и трубчатой переливной системы 1.

Известен теплообменный аппарат, состоящий из горизонтального цилиндрического корпуса, закрытого с торцов двумя плоскими крышкам, через которые пропущен полый подвижной вал, и направляющих пластин, выполненных в виде многозаходной спирали. Внутри полого вала установлена щнековая вставка 2.

Известная конструкция обладает рядом недостатков.

Направляющим пластинам необходимо сообщение вращения от внешнего источника, что приводит к дополнительным затратам энергии. Конструкция аппарата сложна в изготовлении и содержит неразборные узлы. Это затрудняет чистку всего аппарата. Кроме того, в аппарате предусмотрено hpoтивоточное движение фаз в зоне контакта, что сужает рабочий диапазон нагрузок по фазам и не обеспечивает устойчивое распыление жидкой фазы.

Цель предлагаемой конструкции - создание устойчивого режима работы устройства в широком диапазоне нагрузок по фазам, обеспечение разборки устройства, упрощение его конструкции.

Поставленная цель достигается тем, что

10 устройство снабжено вертикальной перегородкой, а направляющие пластины поочередно прикреплены одним концом к противоположным сторонам перегородки, при этом другой конец каждой пластины установлен 15 на расстоянии от перегородки и выполнен с перфорацией.

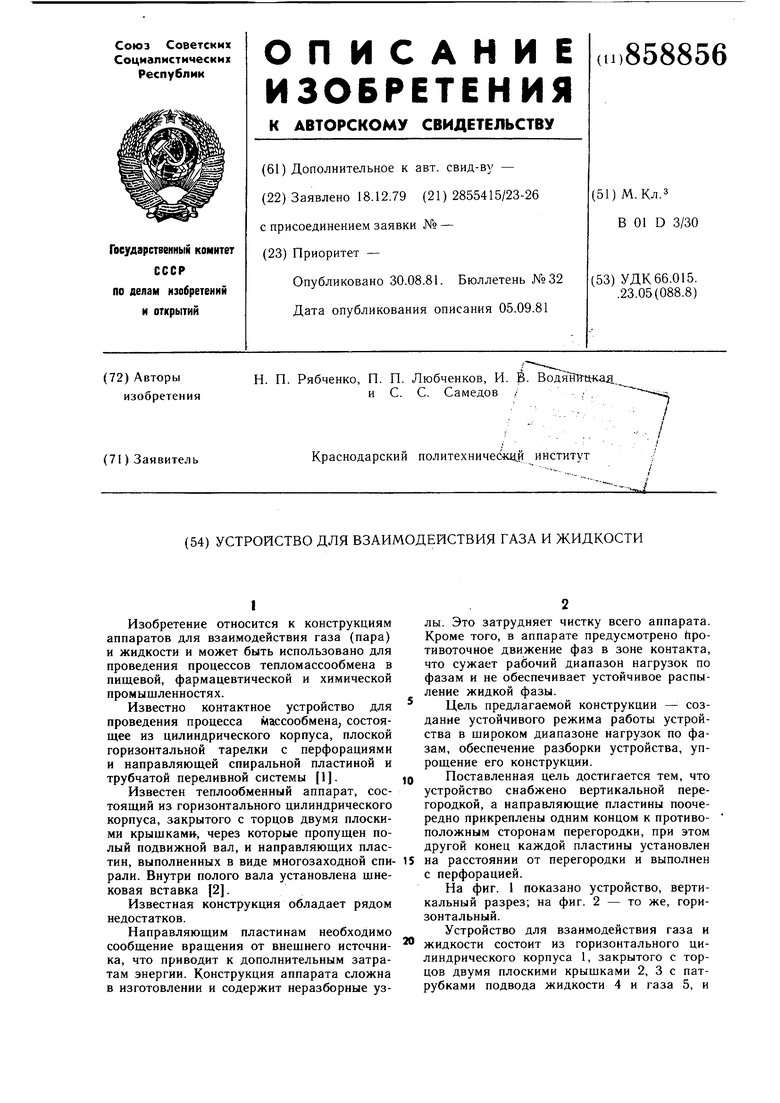

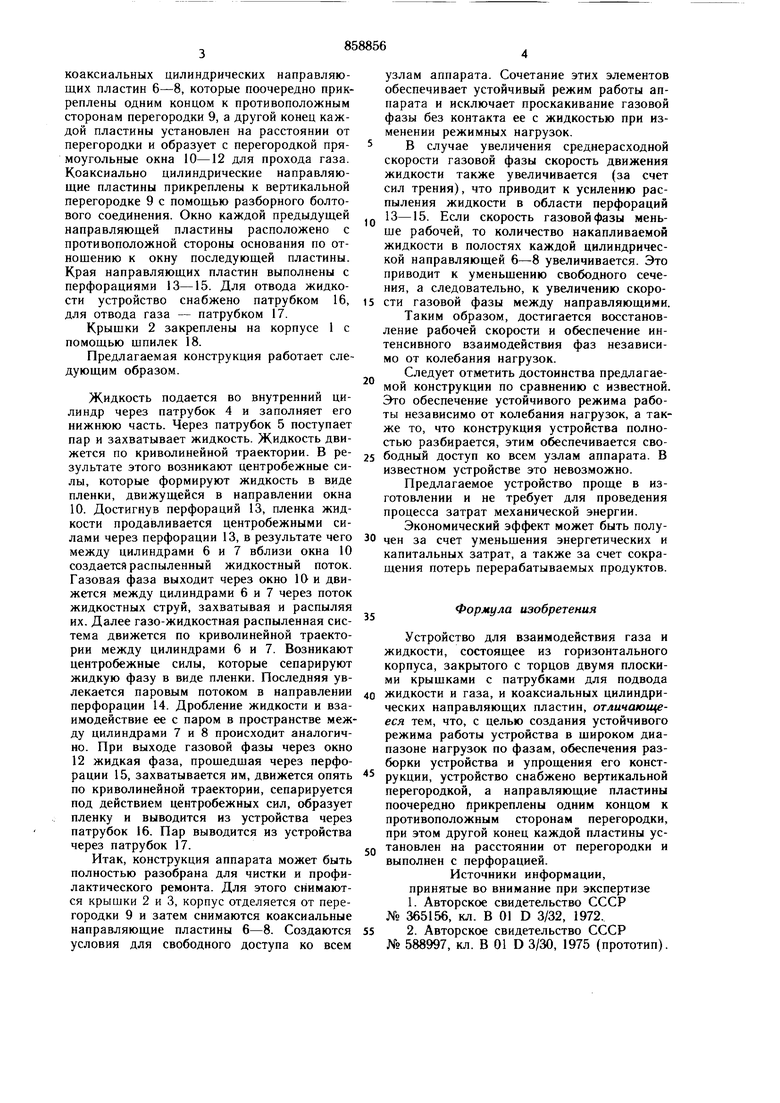

На фиг. 1 показано устройство, вертикальный разрез; на фиг. 2 - то же, горизонтальный.

Устройство для взаимодействия газа и

20 жидкости состоит из горизонтального цилиндрического корпуса 1, закрытого с торцов двумя плоскими крышками 2, 3 с патрубками подвода жидкости 4 и газа 5, и

коаксиальных цилиндрических направляющих пластин 6-8, которые поочередно прикреплены одним концом к противоположным сторонам перегородки 9, а другой конец каждой пластины установлен на расстоянии от перегородки и образует с перегородкой прямоугольные окна 10-12 для прохода газа. Коаксиально цилиндрические направляющие пластины прикреплены к вертикальной перегородке 9 с помощью разборного болтового соединения. Окно каждой предыдущей направляющей пластины расположено с противоположной стороны основания по отнощению к окну последующей пластины. Края направляющих пластин выполнены с перфорациями 13-15. Для отвода жидкости устройство снабжено патрубком 16, для отвода газа - патрубком 17.

Крышки 2 закреплены на корпусе 1 с помощью щпилек 18.

Предлагаемая конструкция работает следующим образом.

Жидкость подается во внутренний цилиндр через патрубок 4 и заполняет его нижнюю часть. Через патрубок 5 поступает пар и захватывает жидкость. Жидкость движется по криволинейной траектории. В результате этого возникают центробежные силы, которые формируют жидкость в виде пленки, движущейся в направлении окна 10. Достигнув перфораций 13, пленка жидкости продавливается центробежными силами через перфорации 13, в результате чего между цилиндрами 6 и 7 вблизи окна 10 создается распыленный жидкостный поток. Газовая фаза выходит через окно 10 и движется между цилиндрами 6 и 7 через поток жидкостных струй, захватывая и распыляя их. Далее газо-жидкостная распыленная система движется по криволинейной траектории между цилиндрами 6 и 7. Возникают центробежные силы, которые сепарируют жидкую фазу в виде пленки. Последняя увлекается паровым потоком в направлении перфорации 14. Дробление жидкости и взаимодействие ее с паром в пространстве между цилиндрами 7 и 8 происходит аналогично. При выходе газовой фазы через окно 12 жидкая фаза, прошедшая через перфорации 15, захватывается им, движется опять по криволинейной траектории, сепарируется под действием центробежных сил, образует пленку и выводится из устройства через патрубок 16. Пар выводится из устройства через патрубок 17.

Итак, конструкция аппарата может быть полностью разобрана для чистки и профилактического ремонта. Для этого снимаются крышки 2 и 3, корпус отделяется от перегородки 9 и затем снимаются коаксиальные направляющие пластины 6-8. Создаются условия для свободного доступа ко всем

узлам аппарата. Сочетание этих элементов обеспечивает устойчивый режим работы аппарата и исключает проскакивание газовой фазы без контакта ее с жидкостью при изменении режимных нагрузок.

В случае увеличения среднерасходной скорости газовой фазы скорость движения жидкости также увеличивается (за счет сил трения), что приводит к усилению распыления жидкости в области перфораций

Q 13-15. Если скорость газовой фазы меньше рабочей, то количество накапливаемой жидкости в полостях каждой цилиндрической направляющей 6-8 увеличивается. Это приводит к уменьщению свободного сечения, а следовательно, к увеличению скорости газовой фазы между направляющими. Таким образом, достигается восстановление рабочей скорости и обеспечение интенсивного взаимодействия фаз независимо от колебания нагрузок.

Следует отметить достоинства предлагаемой конструкции по сравнению с известной. Это обеспечение устойчивого режима работы независимо от колебания нагрузок, а также то, что конструкция устройства полностью разбирается, этим обеспечивается свободный доступ ко всем узлам аппарата. В известном устройстве это невозможно.

Предлагаемое устройство проще в изготовлении и не требует для проведения процесса затрат механической энергии. Экономический эффект может быть получен за счет уменьшения энергетических и капитальных затрат, а также за счет сокращения потерь перерабатываемых продуктов.

Формула изобретения

Устройство для взаимодействия газа и жидкости, состоящее из горизонтального корпуса, закрытого с торцов двумя плоскими крышками с патрубками для подвода

жидкости и газа, и коаксиальных цилиндрических направляющих пластин, отличающееся тем, что, с целью создания устойчивого режима работы устройства в широком диапазоне нагрузок по фазам, обеспечения разборки устройства и упрощения его конструкции, устройство снабжено вертикальной перегородкой, а направляющие пластины поочередно прикреплены одним концом к противоположным сторонам перегородки, при этом другой конец каждой пластины установлен на расстоянии от перегородки и выполнен с перфорацией.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 365156, кл. В 01 D 3/32, 1972.

№ 588997, кл. В 01 D 3/30, 1975 (прототип).

(puz.f А-А повернуто

Авторы

Даты

1981-08-30—Публикация

1979-12-18—Подача