(54) СПОСОБ ПРИРАБОТКИ ЗУБЧАТЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приработки зубчатых колес | 1979 |

|

SU814607A2 |

| Способ приработки зубчатых колес | 1978 |

|

SU718233A2 |

| Способ приработки зубчатых колес | 1983 |

|

SU1121110A2 |

| АНТИФРИКЦИОННАЯ ПРОТИВОИЗНОСНАЯ СУСПЕНЗИЯ | 2003 |

|

RU2237704C1 |

| ТВЕРДОСМАЗОЧНЫЙ КОМПОЗИЦИОННЫЙ СТЕРЖЕНЬ ДЛЯ ГРЕБНЕЙ РЕЛЬСОВЫХ КОЛЕС | 2012 |

|

RU2501693C1 |

| СПОСОБ ПРИРАБОТКИ КИНЕМАТИЧЕСКИХ ПАР ТРЕНИЯ | 1998 |

|

RU2152543C1 |

| СУПЕРФИНИШИРОВАНИЕ КРУПНЫХ ПЛАНЕТАРНЫХ ЗУБЧАТЫХ ПЕРЕДАЧ | 2004 |

|

RU2375621C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИРАБОТКИ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2054031C1 |

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 2017 |

|

RU2651398C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2576322C2 |

1

Изобретение относится к металлообработке.

По основному авт. св. № 304075 известен способ приработки зубчатых колес, в котором в цепи контроля задают электрический сигнал, соответствующий оптимальной толщине масляной пленки, и по изменению потенциала изменяют нагрузку до устранения рассогласований между этими сигналами. В процессе такой, приработки происходит выглаживание микронеровностей с одновременным формированием на рабочих поверхностях зубьев смазочного слоя адсорбционного происхождения 1.

Недостаток способа заключается в том, что процесс приработки длительный. Это объясняется тем, что формирующиеся в процессе приработки на поверхностях ,зубьев адсорбционные слои обладают хорошей смазочной способностью. Эти слои задерживают процесс приработки и не обеспечивают длительную контактную выносливость зубчатых колес.

Цель изобретения - сокращение времени приработки и увеличение контактной выносливости зубчатых колес.

Поставленная цел достигается тем, что в масло добавляют диэтиловый эфир малеиновой кислоты в количестве 1 вес. %, оптимальную толщину масляной пленки устанавливают равной 0,2-0,4 мкм, затем нагревают масло до 100-120°С, а нагрузку удерживают постоянной до достижения установившейся толщины масляной пленки.

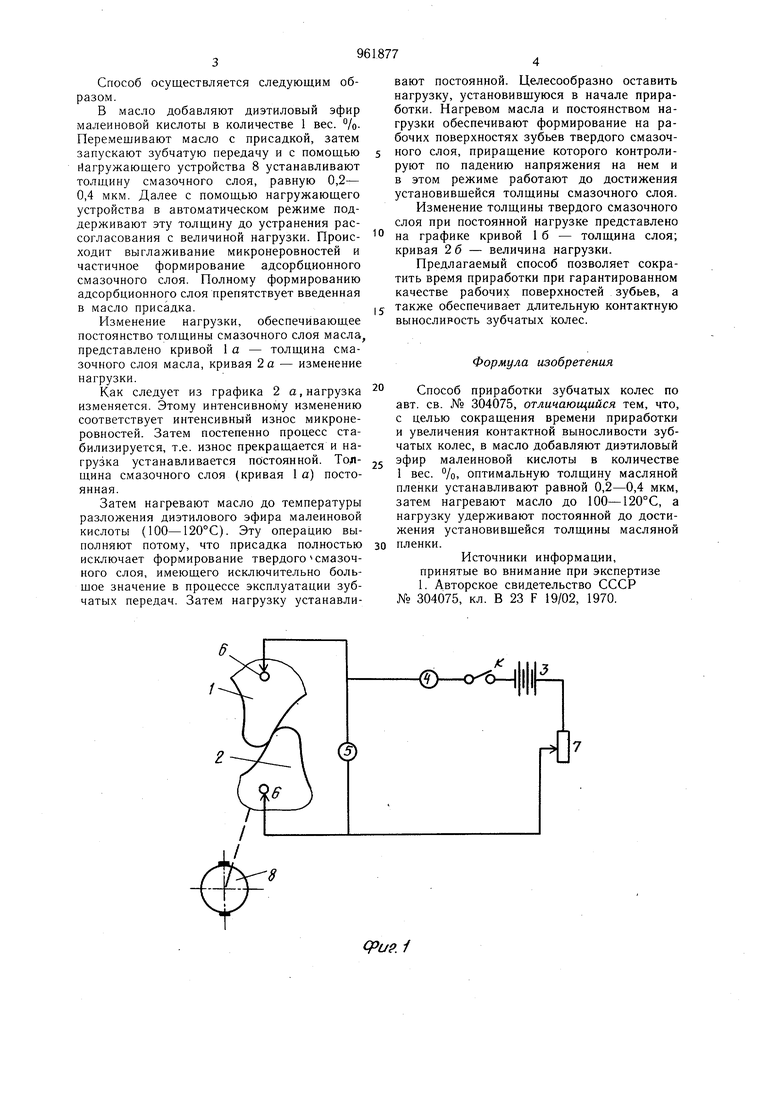

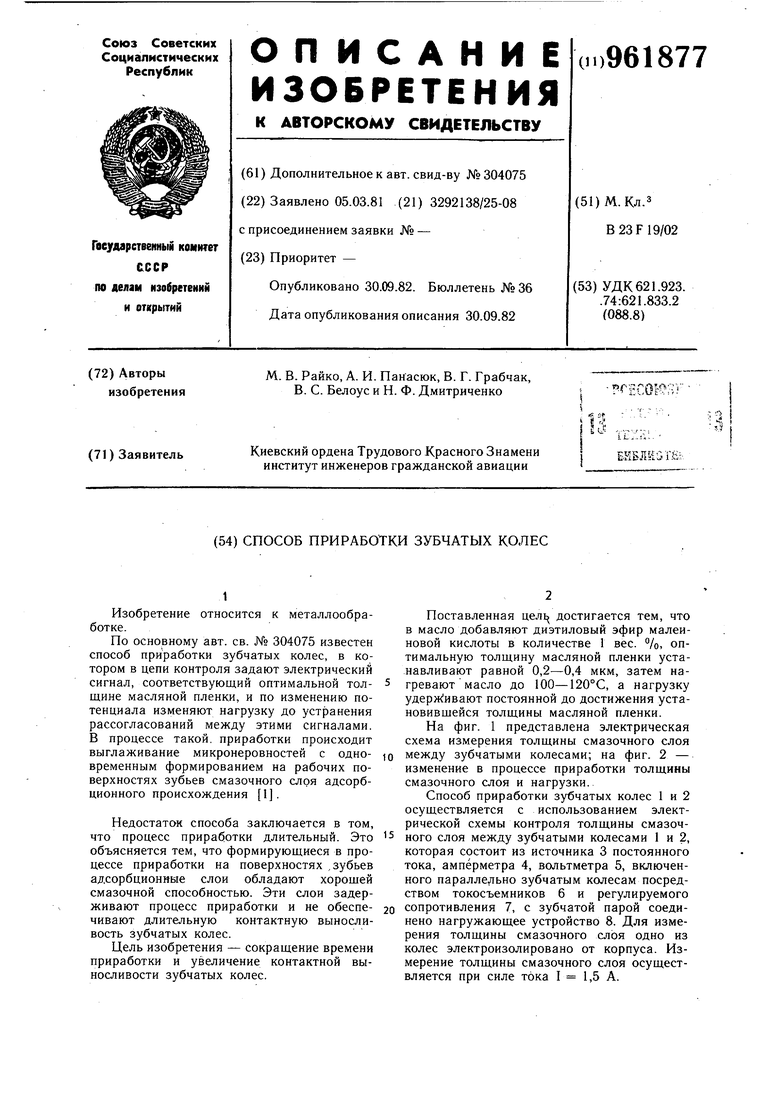

На фиг. 1 представлена электрическая схема измерения толщины смазочного слоя

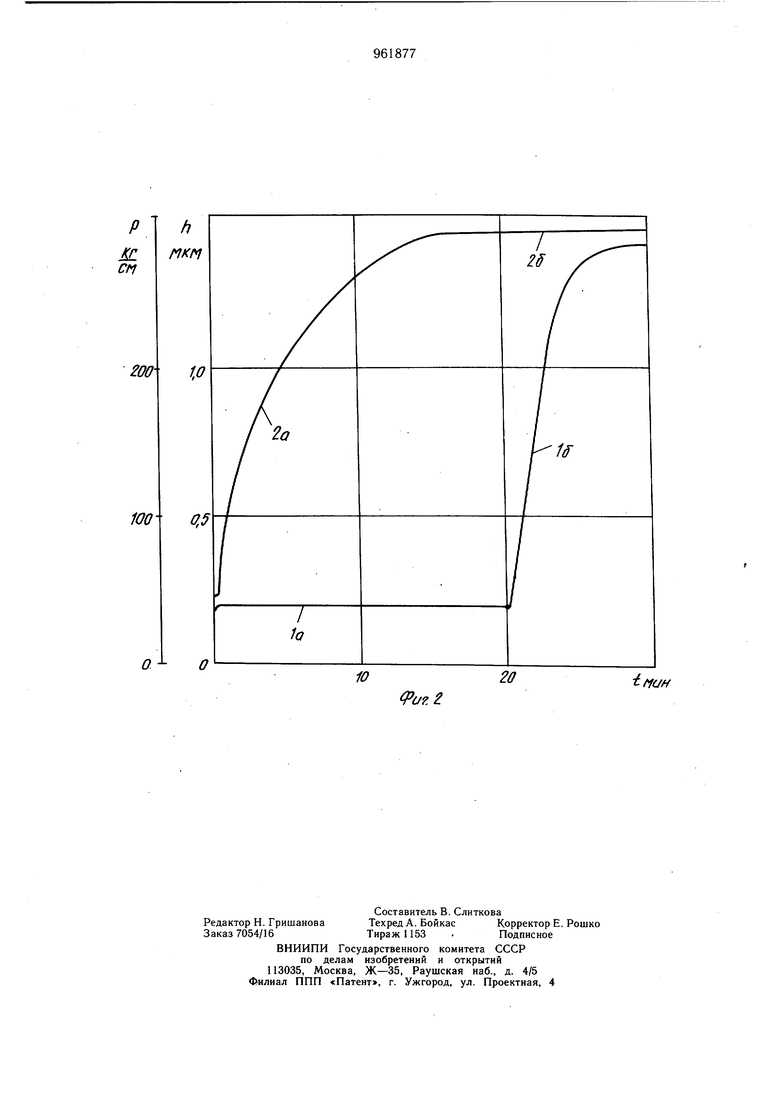

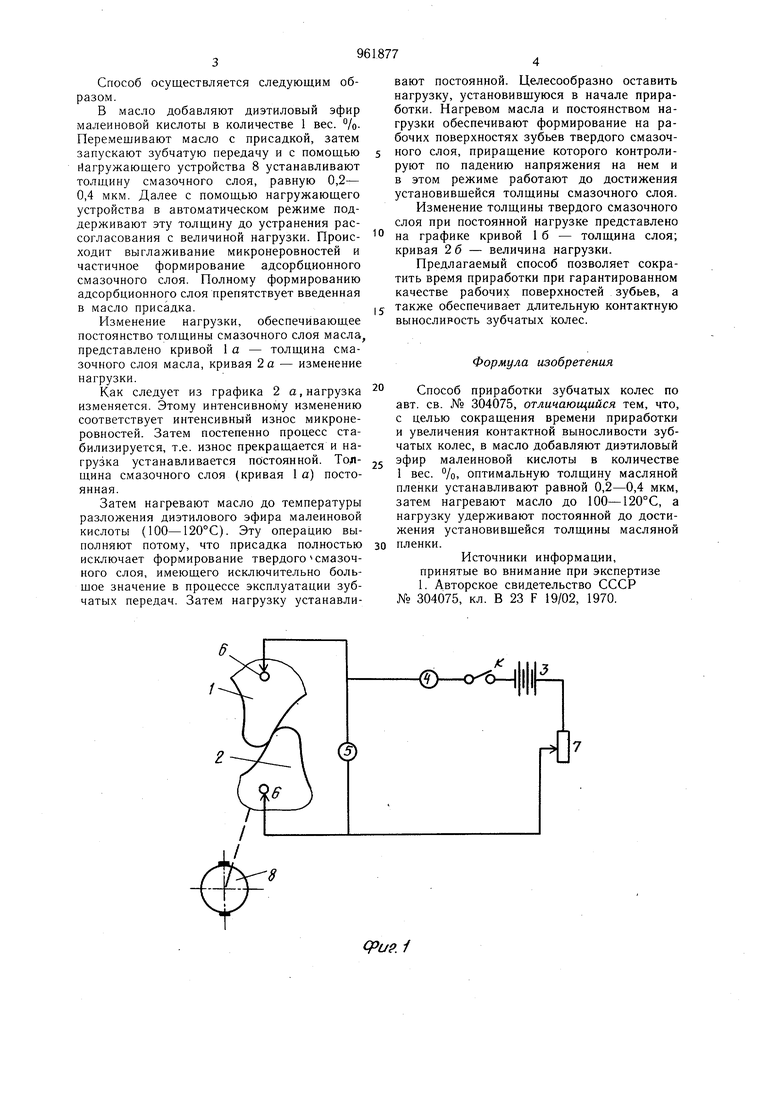

10 между зубчатыми колесами; на фиг. 2 - изменение в процессе приработки толщины смазочного слоя и нагрузки.

Способ приработки зубчатых колес 1 и 2 осуществляется с использованием электрической схемы контроля толщины смазочного слоя между зубчатыми колесами 1 и 2, которая состоит из источника 3 постоянного тока, амперметра 4, вольтметра 5, включенного параллельно зубчатым колесам посредством токосъемников 6 и регулируемого

20 сопротивления 7, с зубчатой парой соединено нагружающее устройство 8. Для измерения толщины смазочного слоя одно из колес электроизолировано от корпуса. Измерение толщины смазочного слоя осуществляется при силе тока I 1,5 А. Способ осуществляется следующим образом. В масло добавляют диэтиловый эфир малеиновой кислоты в количестве 1 вес. %. Перемещивают масло с присадкой, затем запускают зубчатую передачу и с помощью йагружающего устройства 8 устанавливают толщину смазочного слоя, равную 0,2- 0,4 мкм. Далее с помощью нагружающего устройства в автоматическом режиме поддерживают эту толщину до устранения рассогласования с величиной нагрузки. Происходит выглаживание микронеровностей и частичное формирование адсорбционного смазочного слоя. Полному формированию адсорбционного слоя препятствует введенная в масло присадка. Изменение нагрузки, обеспечивающее постоянство толщины смазочного слоя масла, представлено кривой 1 а - толщина смазочного слоя масла, кривая 2 а - изменение нагрузки. Как следует из графика 2 а, нагрузка изменяется. Этому интенсивному изменению соответствует интенсивный износ микронеровностей. Затем постепенно процесс стабилизируется, т.е. износ прекращается и нагрузка устанавливается постоянной. Толщина смазочного слоя (кривая 1 а) постоянная. Затем нагревают масло до температуры разложения диэтилового эфира малеиновой кислоты (100-120°С). Эту операцию выполняют потому, что присадка полностью исключает формирование твердого смазочного слоя, имеющего исключительно больщое значение в процессе эксплуатации зубчатых передач. Затем нагрузку устанавли€)-о |||||

гО

(Pu.i вают постоянной. Целесообразно оставить нагрузку, установивщуюся в начале приработки. Нагревом масла и постоянством нагрузки обеспечивают формирование на рабочих поверхностях зубьев твердого смазочного слоя, приращение которого контролируют по падению напряжения на нем и в этом режиме работают до достижения установивщейся толщины смазочного слоя. Изменение толщины твердого смазочного слоя при постоянной нагрузке представлено на графике кривой 1 б - толщина слоя; кривая 26 - величина нагрузки. Предлагаемый способ позволяет сократить время приработки при гарантированном качестве рабочих поверхностей зубьев, а также обеспечивает длительную контактную вынослирость зубчатых колес. Формула изобретения Способ приработки зубчатых колес по авт. св. № 304075, отличающийся тем, что, с целью сокращения времени приработки и увеличения контактной выносливости зубчатых колес, в масло добавляют диэтиловый эфир малеиновой кислоты в количестве 1 вес. %, оптимальную толщину масляной пленки устанавливают равной 0,2-0,4 мкм, затем нагревают масло до 100-120°С, а нагрузку удерживают постоянной до достижения установивщейся толщины масляной пленки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 304075, кл. В 23 F 19/02, 1970.

L СП

200

100

О

Авторы

Даты

1982-09-30—Публикация

1981-03-05—Подача