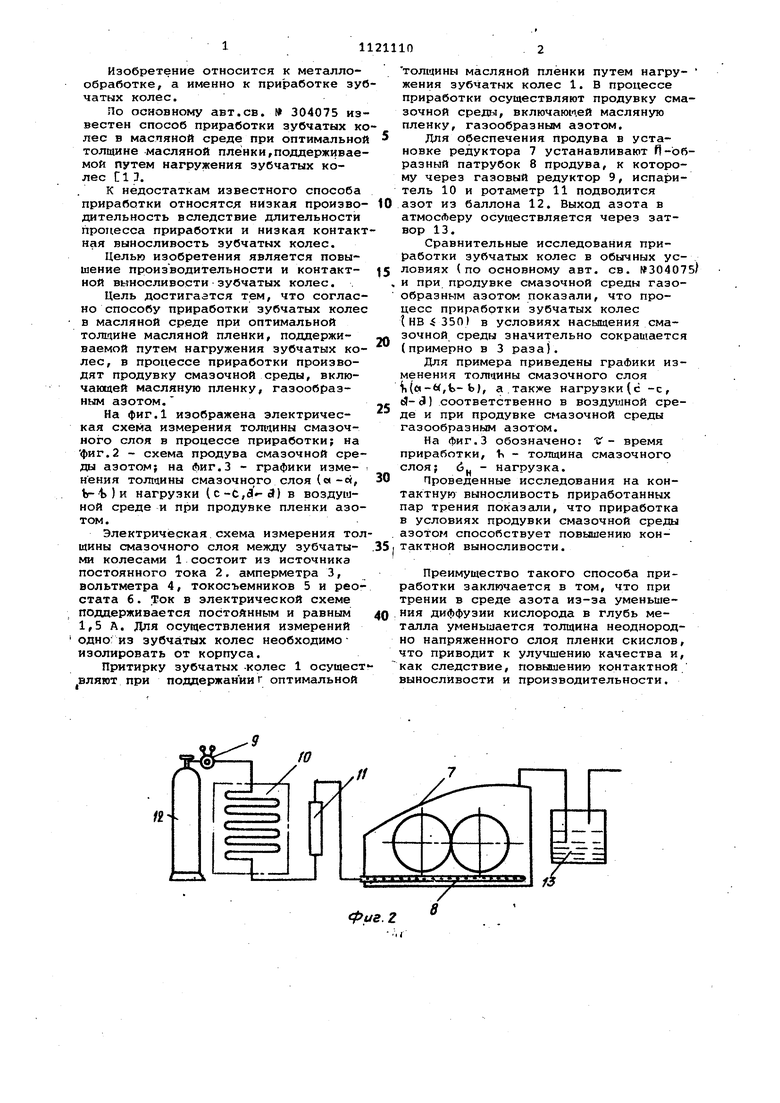

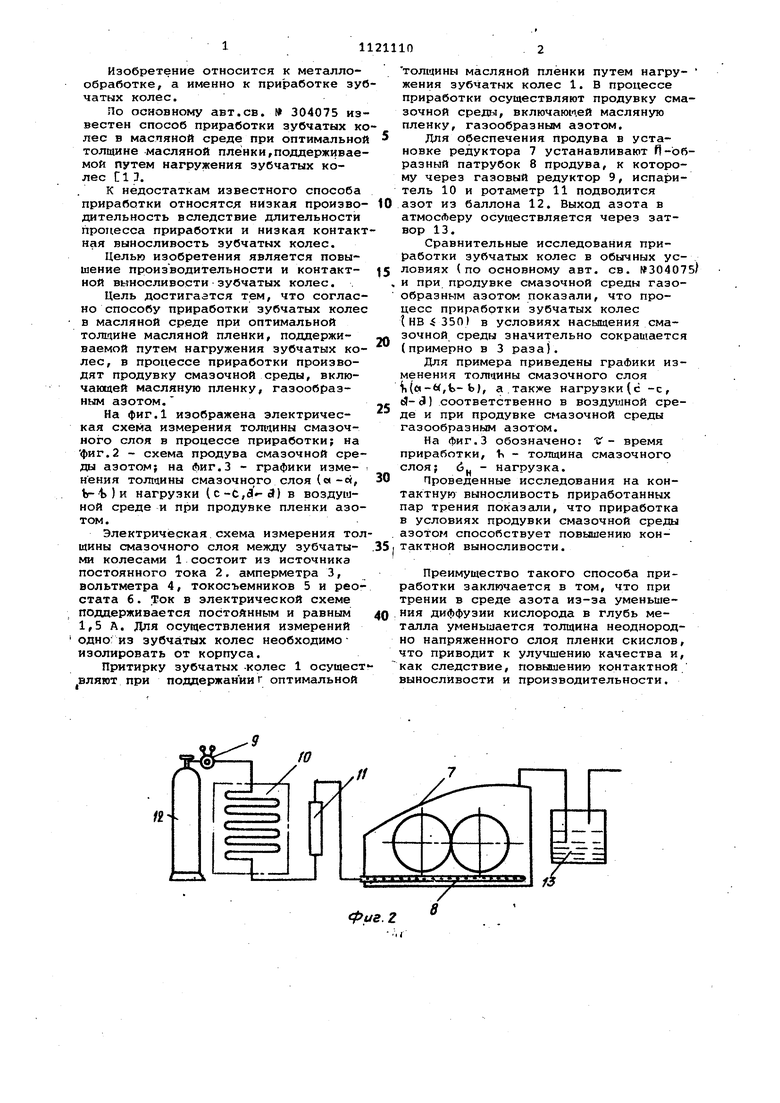

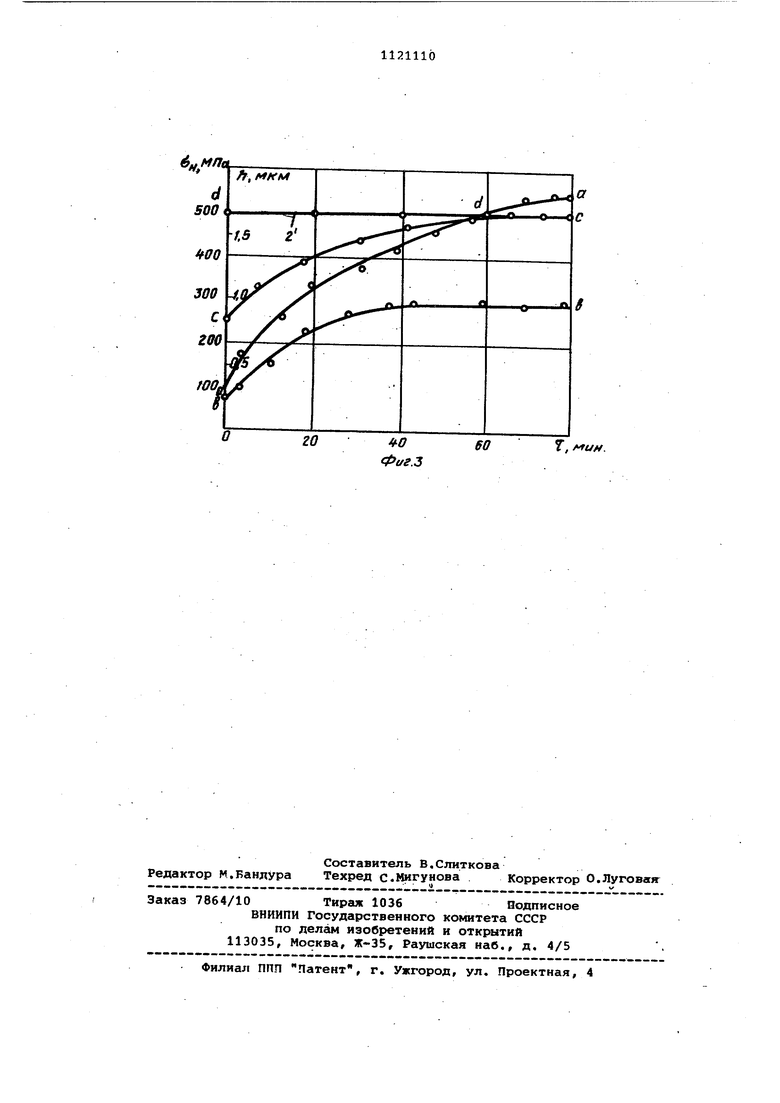

Изобретение относится к металлообработке, а именно к приработке зу чатых колес. По основному авт.св. 304075 из вестен способ приработки зубчатых к лес в масляной среде при оптимально толщине масляной пленки,поддерживае мой путем нагружения зубчатых колес С1 3. К недостаткам известного способа приработки относятся низкая произво дительность вследствие длительности процесса приработки и низкая контак ная выносливость зубчатых колес. Целью изобретения является повышение производительности и контактной выносливости зубчатых колес. Цель достигается тем, что соглас но способу приработки зубчатых коле в масляной среде при оптимальной тожпине масляной пленки, поддерживаемой путем нагружения зубчатых ко лес, в процессе приработки производят продувку смазочной среды, включающей масляную пленку, газообразным азотом. На фиг.1 изображена электрическая схема измерения тольчины смазочного слоя в процессе приработки; на фиг.2 - схема продува смазочной среды азотом; на Аиг.З - графики изменения толтцины смазочного слоя («-«, Ь-4)и нагрузки (,) в воздушной среде и при продувке пленки азотом. Электрическая схема измерения тол щины смазочного слоя между зубчатыми колесами 1 состоит из источника постоянного тока 2, амперметра 3, вольтметра 4, токосъемников 5 и реостата 6. Ток в электрической схеме поддерживается постоянным и равным 1,5 А. Для осуществления измерений одно: из зубчатых колес необходимо изолировать от корпуса. Притирку зубчатых -колес 1 осущест вляют при поддержании г оптимальной толщины масляной плёнки путем нагруженин зубчатых колес 1. В процессе приработки осуществляют продувку смазочной средг.11, включаю11,ей масляную пленку, газообразным азотом. Для обеспечения продува в установке редуктора 7 устанавливают fl-образный патрубок 8 продува, к которому через газовый редуктор 9, испаритель 10 и ротаметр 11 подводится азот из баллона 12. Выход азота в атмосЛеру осуществляется через затвор 13. Сравнительные исследования приработки зубчатых колес в обычных условиях (по основному авт. св. №304075) и при продувке смазочной среды газообразным азотом показали, что процесс приработки зубчатых колес ( в условиях насыщения смазочной среды значительно сокращается (примерно в 3 раза). Для примера приведены графики изменения толщины смазочного слоя ift-t rfe-Ь), а также нагрузки(с -с, «Л- с1) соответственно в вoздyuJнoй среде и при продувке смазочной среды газообразным азотом. На фиг.З обозначено: V- время приработки, fl - толщина смазочного слоя; JH нагрузка. Проведенные исследования на контактную выносливость приработанных пар трения показали, что приработка в условиях продувки смазочной среды азотом способствует повышению контактной выносливости. Преимущество такого способа приработки заключается в том, что при трении в среде азота из-за уменьшения диффузии кислорода в глубь металла уменьшается толщина неоднородно напряженного слоя пленки скислов, что приводит к улучшению качества и, как следствие, повмиению контактной выносливости и производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приработки зубчатых колес | 1981 |

|

SU961877A2 |

| Способ приработки зубчатых колес | 1978 |

|

SU718233A2 |

| Способ приработки зубчатых колес | 1979 |

|

SU814607A2 |

| Способ приработки кинематических пар трения в смазочной среде | 1980 |

|

SU941863A1 |

| Способ приработки кинематических пар трения | 1986 |

|

SU1530989A2 |

| Способ химико-термической обработки металлических деталей | 1976 |

|

SU612966A1 |

| Смазка для полимерных и металлополимерных пар трения | 1974 |

|

SU499292A1 |

| СПОСОБ ПРИРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1971 |

|

SU304075A1 |

| СПОСОБ ПРИРАБОТКИ ПАРЫ ТРЕНИЯ | 1992 |

|

RU2054569C1 |

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 2017 |

|

RU2651398C1 |

СПОСОБ ПРИРАБОТКИ ЗУБЧАТЫХ КОЛЕС ПО авт. св. № 304075, о т л ичаюиийся тем, что, с целью повьпиения производительности и контактной выносливости зубчатых колес, в процессе приработки производят продувку смазочной среды, включающей масляную пленку, газообразным азотом . ю

Т, .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-30—Публикация

1983-03-11—Подача