Г Изобретение относится к сварке металлов давлением, преимущественно в условиях машиностроительных произ врдств серийного и мелкосерийного характера. Известно устройство для орбиталь ной сварки трением, содержащее ведущий и ведомый шпиндель, размещенн в одном корпусе и вращающиеся в оди наковом направлении. Ведомый шпиндель выполнен в виде кольца, враадги щегося в эксцентричном подшипнике, который расположен перед передним концом ведущего шпинделя 1. Однако ведомый шпиндель имеет окно, через которое осуществляется загрузка одной из свариваемых деталей в гнездо ведущего шпинделя, с последующей закладкой в это окно второй детали вместе с несущим ее приспособлением, что является неудобством загрузки такой машины. Предлагаемая компоновка требует применения крупногабаритных подшип ников- ведомого шпинделя, а это не позволяет обеспечить необходимую быстроходность. Трудно также обеспечить нужную быстроходность упорного подшипника, который в соответ ствии с величиной, действующей на него загрузки, тоже должен быть крупногабаритньм. В каждом цикле требуется разгонять и тормозить быстровращающиеся массы с большим моментом инерции, что утяжеляет условия работы привода и, в частности упоров, определяющих взаимное угловое положение ведущего и ведомого шпинделя . Наиболее близким по технической сущности к предлагаемому является устройство для орбитальной сварки трением, содержащее корпус, зажимы для закрепления свариваемых заготовок, привод осевого перемещения, привод вращения связанный с полым валом, механизм для создания орбитального движения с механизмом для изменения величины эксцентриситета и упор для восприятия осевых нагрузок. В известном устройстве предусматривается орбитальное перемещение одной из свариваемых деталей в сочетании с осевым перемещением второй детали. Патрон, несущий первую деталь, одет на эксцентричный палец, распошоженный на торце веша, проходящего через полый эксцентричный шпиндель, , приводимый во вращение через шкив.

Для изменения эксцентриситета пальца вал поворачивается относительно шпинделя с помощью винтового механизма. Для удержания патрона с изделием от вращения вокруг собственной оси используется принцип крестовой муфты, действующие на патроноосевые усилия воспринимаются множеством шарикоподшипников, с наружной поверхностью наружных колец которых контактирует з.адняя торцевая плоскость патрона 2 .

Известное устройство имеет следующие основные недостатки.

1.Консольное расположение эксцентрикового пальца не позволяет устанавливать на нем несколько подшипников качения с целью снижения . их диаметра, а применение подшипников большего диаметра ограничивает быстроходность устройства.

2.Консольное исполнение эксцентрикового пальца приводит также к невыгодному распределению нагрузки на коренные подшипники, что дополнительно затрудняет возможность обеспечения требуемой работоспособности в условиях больших нагрузок и скоростей.

3.Кроме усилий, возникающих в свариваемом стыке, на подшипники шпинделя передаются силы инерции.

4.Невозможно непосредственное соединение шпинделя с приводным двигателем, а применение шестеренного или ременного привода, работающего в условиях больших скорое- . тей и нагрузок.существенно усложняет и удорожает конструкцию.

Цель изобретения - повышение надежности устройства и упрощение его конструкции.

Указанная цель достигается тем, что полый вал выполнен эксцентричным с винтовыми прорезями, механизм для создания орбитального движения выполнен в виде размещенной на этом валу эксцентричной втулки с продольными пазами и связанного с ней шатуна, несущего зажим для закрепления подвижной заготовки и снабженно системой рычагов, связывакадих его со станиной, механизм для изменения величины эксцентриситета выполнен в виде размещенного в полом валу с возможностью осевого перемещения плунжера с поперечными штифтаг 1и, вза|1модействующими с винтовыми прорезями полого вала и продольными пазами эксцентричной втулки, упор для восприятия осевых нагрузок снабйСен шаровым подпятником, а зажим для подвижной заготовки снабжен опорой, взаимодействующей с упомянутым подпятником.

Шаровой подпятник упора для восприятия осевых нагрузок выполнен в виде заключенных в упругую обойму и расположенных параллельно ее

оси стержней со сферическими торцами .

Привод вращения связан с полым валом посредством промежуточного вала. .

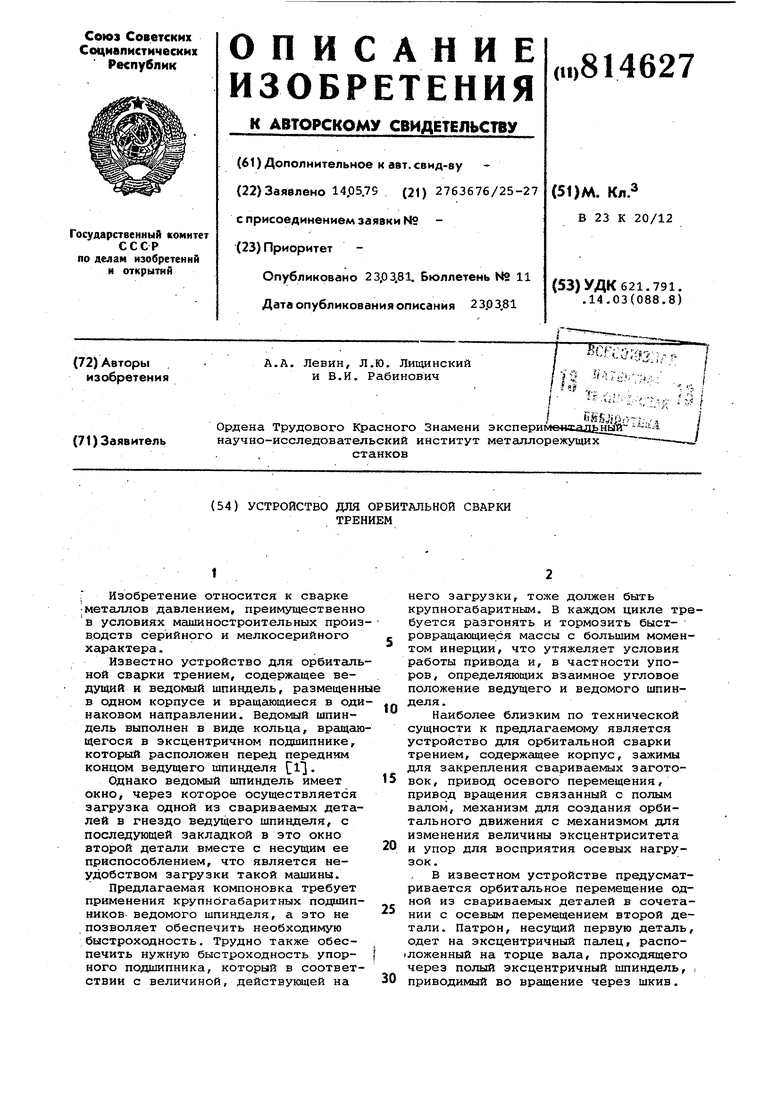

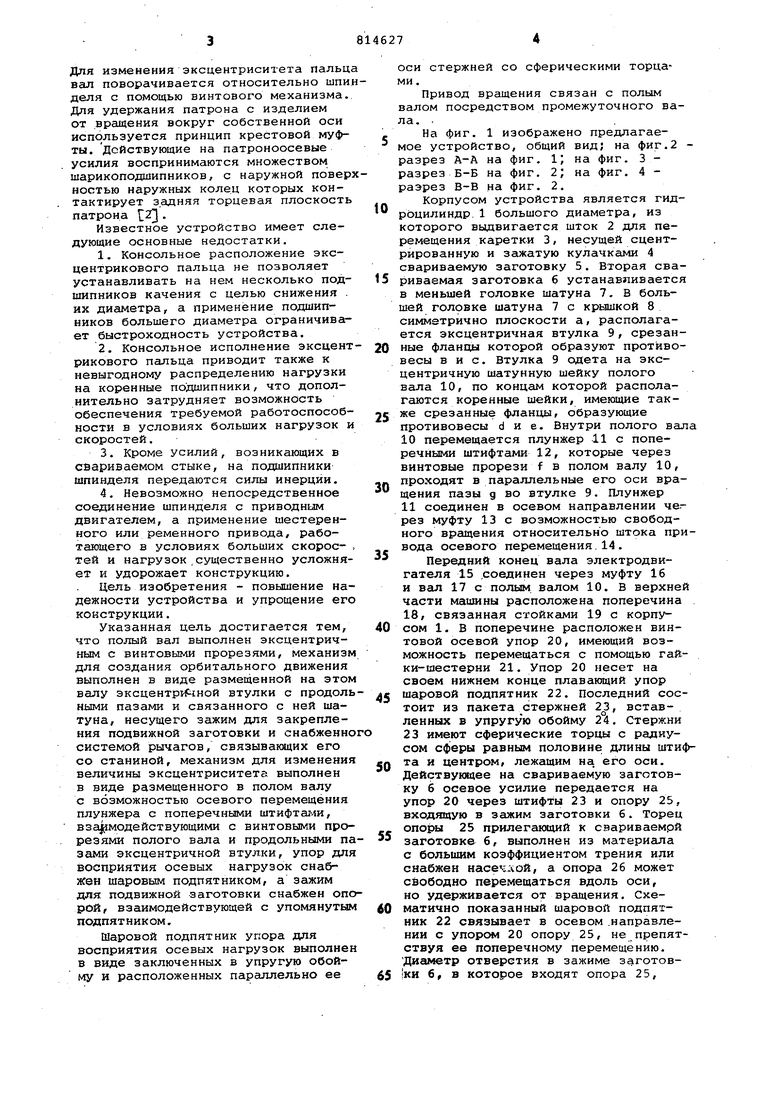

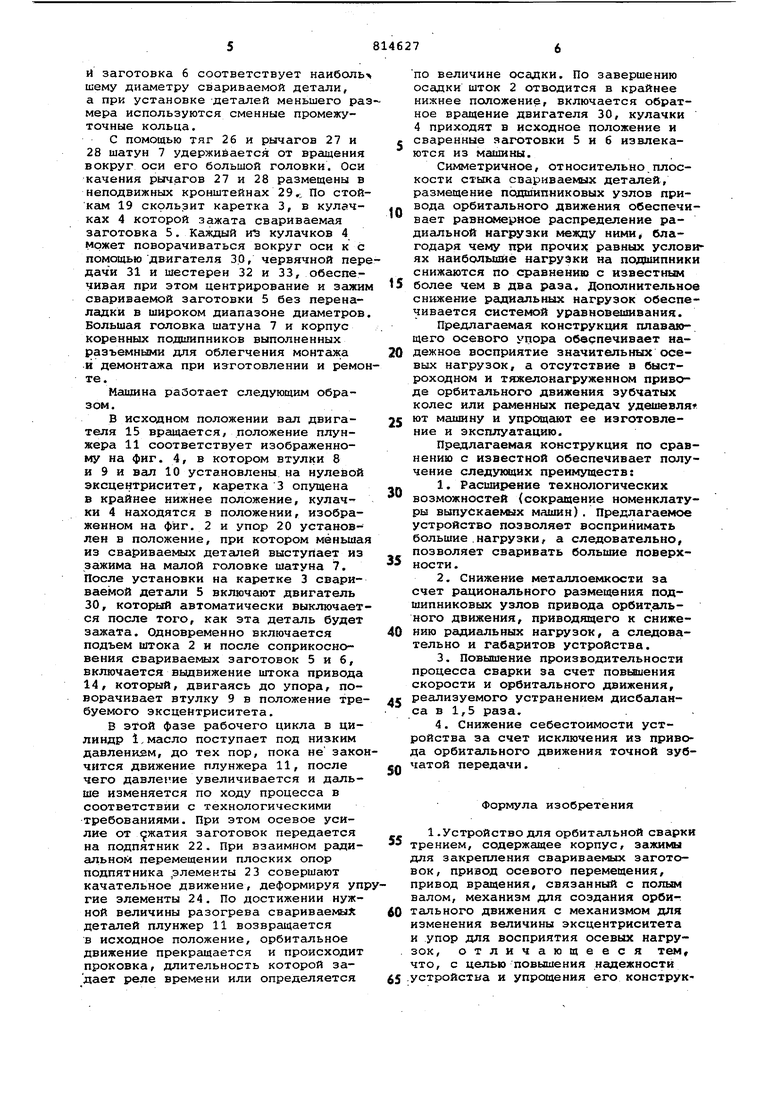

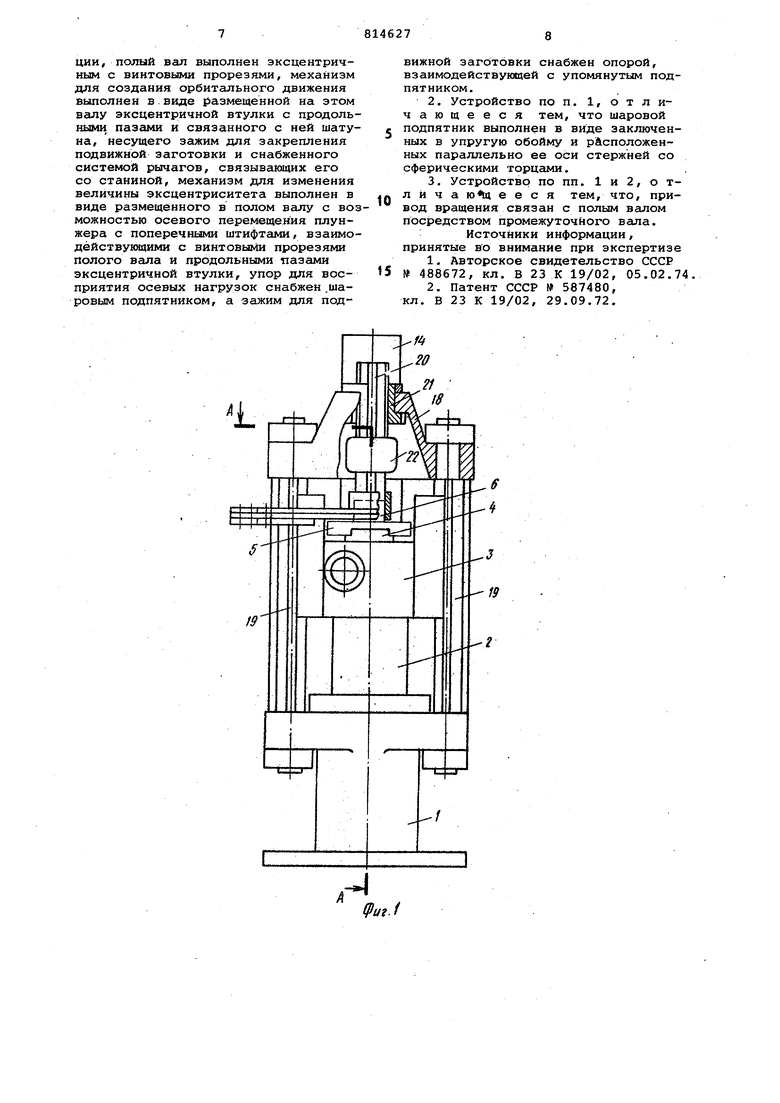

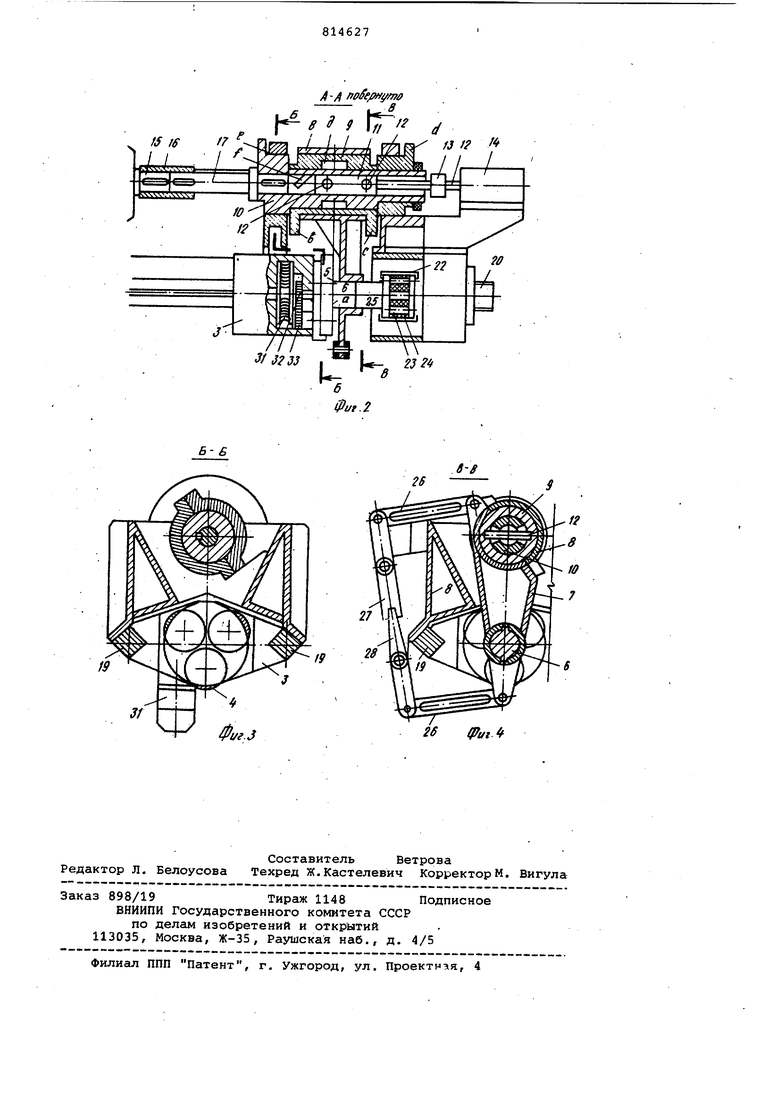

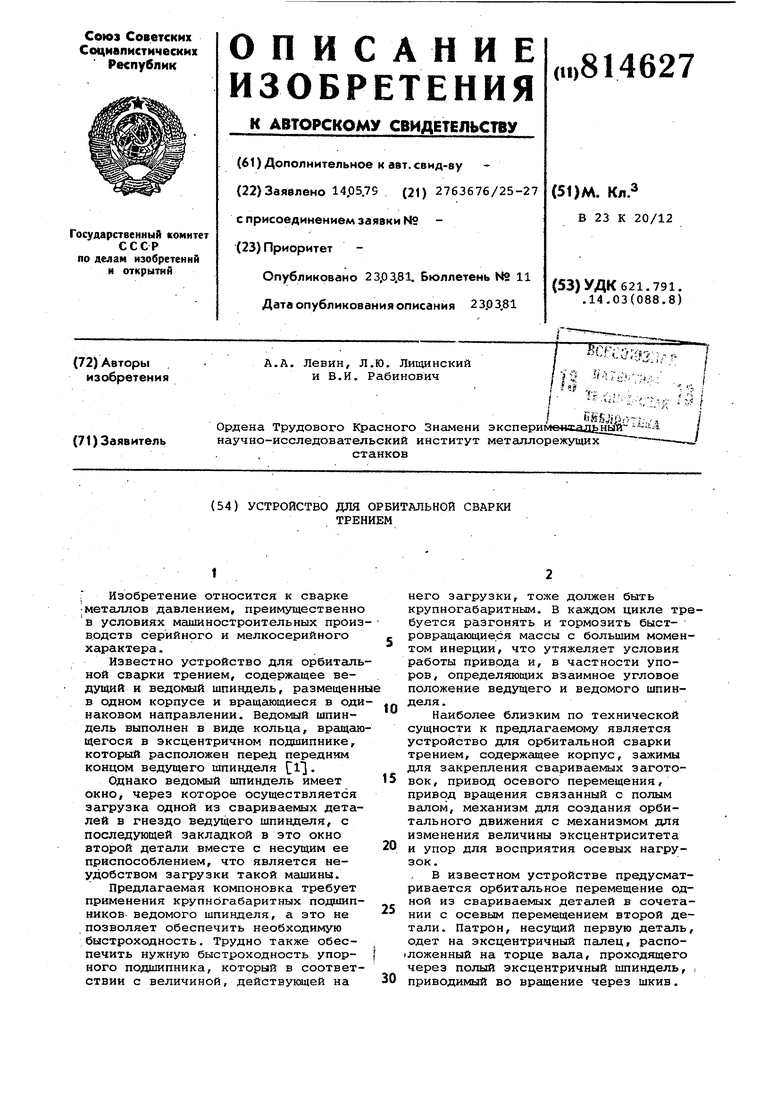

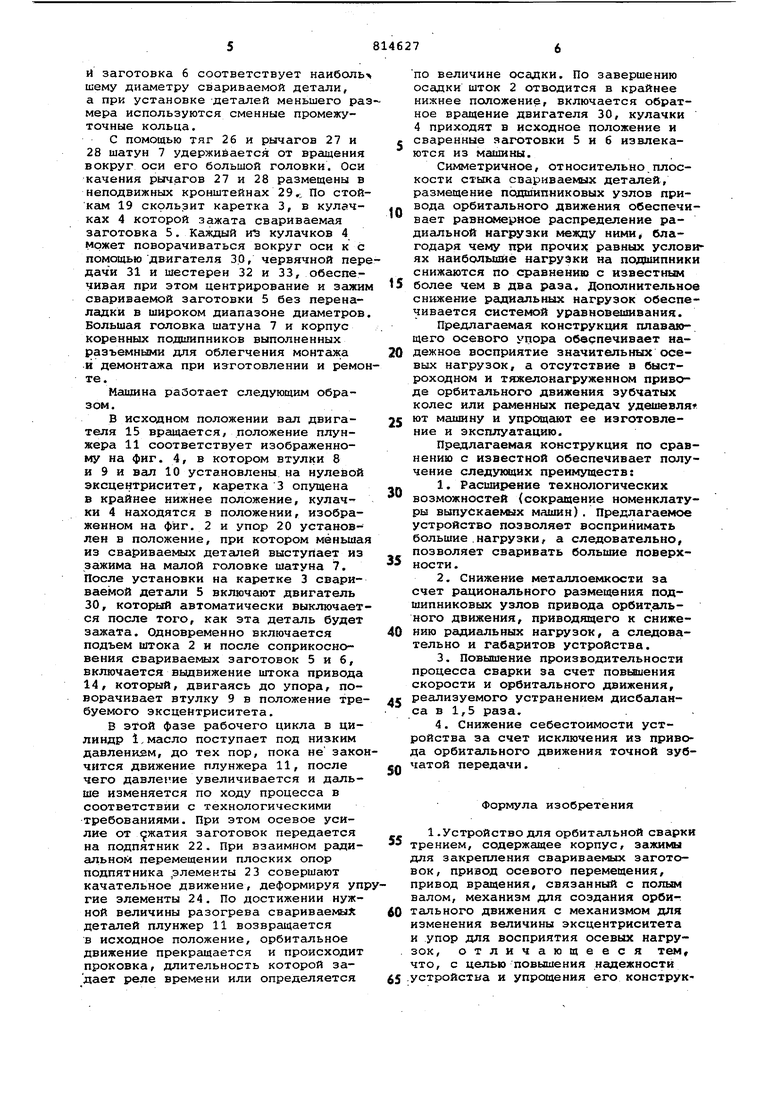

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг.2 разрез А-А на фиг. 1J на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4 разрез В-В на фиг. 2.

Корпусом устройства является гидроцилиндр. 1 большого диаметра, из которого выдвигается шток 2 для перемещения каретки 3, несущей сцентрированную и Зсокатую кулачками 4 свариваемую заготовку 5. Вторая свариваемая заготовка 6 устанавиивается в меньшей головке шатуна 7. В большей головке шатуна 7 с крышкой 8 симметрично плоскости а, располагается эксцентричная втулка 9, срезанные фланцы которой образуют противовесы вис. Втулка 9 одета на эксцентричную шатунную шейку полого вала 10, по концам которой располагаются коренные шейки, имеющие также срезанные фланцы, образующие противовесы d и е. Внутри полого вал

10перемещается плунжер 11 с поперечными штифтами 12, которые через винтовые прорези f в полом валу 10, проходят в параллельные его оси вращения пазы g во втулке 9. Плунжер

11соединен в осевом направлении через муфту 13 с возможностью свободного вращения относительно штока привода осевого перемещения 14.

Передний конец вала электродвигателя 15 .соединен через муфту 16 и вал 17 с полым валом 10. В верхне части машины расположена поперечина 18, связанная стойками 19 с корпу сом 1. В поперечине расположен винтовой осевой упор 20, имеющий возможность перемещаться с помощью гайки-шестерни 21. Упор 20 несет на своем нижнем конце плавающий упор шаровой подпятник 22. последний состоит из пакета стержней 23, вставленных в упругую обойму 2°4. Стержни 23 имеют сферические торцы с радиусом сферы равным половине длины штифта и центром, лежащим на его оси. Действующее на свариваемую заготовку б осевое усилив передается на упор 20 через штифт ы 23 и опору 25, входящую в зажим заготовки б. Торец опоры 25 прилегаквдий к свариваемрй заготовке б, выполнен из материгша с большим коэффициентом трения или снабжен насечлой, а опора 26 может свободно перемещаться вдоль оси, но удерживается от вращения. Схематично показанный шаровой подпятник 22 связывает в осевом .направлении с упором 20 опору 25, не препятствуя ее поперечному перемещению. Диаметр отверстия в зажиме заготов1ки б, в которое входят опора 25,

и заготовка 6 соответствует наиболь тему диаметру свариваемой детали, а при установке -деталей меньшего рамера используются сменные промежуточные кольца.

С помощью тяг 26 и рычагов 27 и 28 шатун 7 удерживается от вращения вокруг оси его большой головки. Оси качения рычагов 27 и 28 размещены в неподвижных кронштейнах 29,; По стойкам 19 скользит каретка 3, в кулачках 4 которой зажата свариваемая заготовка 5. Каждый и кулачков 4 может поворачиваться вокруг оси к с помощью двигателя 3.0, червячной пердачи 31 и шестерен 32 и 33, обеспечивая при этом центрирование и зажи свариваемой заготовки 5 без переналадки в широком диапазоне диаметров Большая головка шатуна 7 и корпус коренных подшипников выполненных разъемными для облегчения монтажа И демонтажа при изготовлении и ремоте.

Машина работает следующим образом.

В исходном положении вал двигателя 15 вращается/ положение плунжера 11 соответствует изображенному на фиг. 4, в котором втулки 8 и 9 и вал 10 установлены на нулевой эксцентриситет, каретка 3 опущена в крайнее нижнее положение, кулачки 4 находятся в положении, изображенном иа фиг. 2 и упор 20 установлен в положение, при котором меньша из свариваемых деталей выступает из зажима на малой головке шатуна 7. После установки на каретке 3 свариваемой детали 5 включают двигатель 30, который автоматически выключается после того, как эта деталь будет зажата. Одновременно включается подъем штока 2 и после соприкосновения cBapHBaeNttJx заготовок 5 и 6, включается вьщвижение штока привода 14, который, двигаясь до упора, поворачивает втулку 9 в положение требуемого эксцентриситета.

В этой фазе рабочего цикла в цилиндр 1,масло поступает под низким давлением, до тех пор, пока не закочится движение плунжера 11, после чего давле ие увеличивается и дальше изменяется по ходу процесса в соответствии с технологическими требованиями. При этом осевое усилие от жатия заготовок передается на подпятник 22. При взаимном радисшьном перемещении плоских опор подпятника элементы 23 совершают качательное движение, деформируя упгие элементы 24. По достижении нужной величины разогрева свариваемых деталей плунжер 11 возвращается в исходное положение, орбитгшьное движение прекращается и происходит проковка, длительность которой задает реле времени или определяется

по величине осадки. По завершению осадки шток 2 отводится в крайнее нижнее положение, включается обратное вращение двигателя 30, кулачки 4 приходят в исходное положение и сваренные заготовки 5 и б извлекаются из машины.

Симметричное, относительно,плоскости стыка свариваемых деталей, размещение псдпшпниковых узлов привода орбитального движения обеспечивает равнс 1ерное распределение радиальной нагрузки между ними, благодаря чему при прочих равньис условях наибольшие нагрузки на подшипник снижаются по сравнению с известным более чем в два раза. Дополнительно снижение радиальных нагрузок обеспечивается системой уравновешивания.

Предлагаемая конструкция плавающего осевого упора обеспечивает надежное восприятие значительных осевых нагрузок, а отсутствие в быстроходном и тяжелонагруженном приводе орбитального движения зубчатых колес или раменных передач удешевля ют машину и упрсицают ее изготовление и эксплуатацию.

Предлагаемая конструкция по сравнению с известной обеспечивает получение следующих преимуществ:

1.Расширение технологических возможностей (сокращение номенклатуры выпускаемых машин). Предлагаемое устройство позволяет воспринимать большие.нагрузки, а следовательно, позволяет сваривать большие поверхности .

2.Снижение металлоемкости за счет рационального размещения подшипниковых узлов привода орбит.алъного движения, приводящего к снижению радиальных нагрузок, а следовательно и габаритов устройства.

3.Повышение производительности процесса сварки за счет повьвиения скорости и орбитального движения, реализуемого устранением дисбаланса в 1,5 раза.

4.Снижение себестоимости устройства за счет исключения из привода орбитального движения точной зубчатой передачи.

Формула изобретения

1 .Устройство для орбитальной сварки трением, содержащее корпус, зажимы для закрепления свариваемых заготовок, привод осевого перемещения, привод вргицения, связанный с полым валом, механизм для создания орби-: тального движения с механизмом для изменения величины эксцентриситета и упор для восприятия осевых нагрузок, отличающееся тем, что, с целью повышения надежности -устройства и упрощения его конструкции, полый вал выполнен эксцентричным с винтовыми прорезями, механизм для создания орбитального движения выполнен в виде размещенной на этом валу эксцентричной втулки с продольными пазами и связанного с ней шатуна, несущего зажим для закрепления подвижной заготовки и снабженного системой рычагов, связывающих его со станиной, механизм для изменения величины эксцентриситета выполнен в виде размещенного в полом валу с возможностью осевого перемещения плунжера с поперечными штифтами, взаимодействующими с винтовыми прорезями полого вала и продольными пазами эксцентричной втулки, упор для восприятия осевых нагрузок снабжен .шаровым подпятником, а зажим для подважной заготовки снабжен опорой, взаимодейстйукхцей с упор инутым подпятником.

2.Устройство по п. 1, отличающееся тем, что шаровой подпятник выполнен в виде заключенных в упругую обойму и расположенных параллельно ее оси стержней со сферическими торцами.

3.Устройство по пп. 1 и 2, о тлйчаю%1ееся тем, что, привод вращения связан с полым валом посредством промежуточного вала.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

488672, кл. В 23 К 19/02, 05.02.7

2.Патент СССР № 587480, кл. В 23 К 19/02, 29.09.72.

/)-/t npfe/ fi/mff 8

S 9 у

/ /. / / f3 t f

/7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для орбитальной сварки трением | 1981 |

|

SU967737A2 |

| Устройство для сварки трением | 1972 |

|

SU487480A3 |

| УСТРОЙСТВО ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ ТРЕНИЕМ | 2010 |

|

RU2424884C1 |

| Станок для контурного кругового строгания зубчатых деталей | 1981 |

|

SU1024188A1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2373365C1 |

| ЭЛЕКТРОНАСОСНЫЙ ДОЗИРОВОЧНЫЙ АГРЕГАТ | 2003 |

|

RU2227846C1 |

| ПРИВОД ТРУБОПРОВОДНОЙ ЗАПОРНОЙ АРМАТУРЫ | 1998 |

|

RU2132990C1 |

| Роторная управляемая система | 2019 |

|

RU2744071C2 |

| Машина для сварки трением | 1981 |

|

SU1058745A1 |

| ПЛАНЕТАРНЫЙ ЦИКЛОИДАЛЬНЫЙ РЕДУКТОР С ПРЕДВАРИТЕЛЬНОЙ СТУПЕНЬЮ | 2012 |

|

RU2506477C1 |

3i

26 ut

Авторы

Даты

1981-03-23—Публикация

1979-05-14—Подача