Изобретение относится к области сварки трением.

Существуют различные устройства для сварки трением, в том числе и такие, в которых движение одной свариваемой детали относительно другой производится по круговой (орбитальной) траектории без вращения вокруг собственной оси. Таким движением обеспечивается минимальный прогрев свариваемых деталей, что дает возможность сваривать изделия некруглого поперечного сечения. В известном устройстве круговое движение одной свариваемой детали относительно другой осуществляется за счет смещения осей приводных валов.

Недостатком этого устройства является сложность конструкции, обеспечивающей изменение эксцентриситета в процессе сварки.

Цель изобретения - повыщение надежности работы устройства и улучшение качества сварки.

Это достигается тем, что в предлагаемом устройстве вал, передающий вращение, выполнен полым и в нем установлен дополнительный поворотный вал, на торце которого эксцентрично установлен цилиндрический палец, кинематически связанный с зажимом для установки одной из свариваемых деталей, при этом ось вала, передающего вращение, расположена по отнощению к оси дополнительного

поворотного вала на расстоянии, равном эксцентриситету цилиндрического кольца, дополнительный вал снабжен средством его углового перемещения, выполненным в виде винтовой пары, и устройство оснащено механизмом для предотвращения вращения зажима вокруг собственной оси.

Механизм для предотвращения зажима вокруг собственной оси может быть выполнен в виде двух пар пальцев, расположенных диаметрально противоположно по окружности с центром на оси вала, передающего вращение, и входящих в соответствующие пазы кольца, свободно установленного вокруг зажима, причем одна пара пальцев прикреплена к зажиму, а другая пара - к корпусу.

Механизм для предотвращения вращения зажима вокруг собственной оси может быть выполнен в виде попарно расположенных на диаметрально противоположных торцах зажима щтифтов, проходящих через подщипники, которые, в свою очередь, жестко закреплены в предусмотренном опорном элементе, концы которого в виде щтифтов также пропущены через подщипники, жестко закрепленные на корпусе.

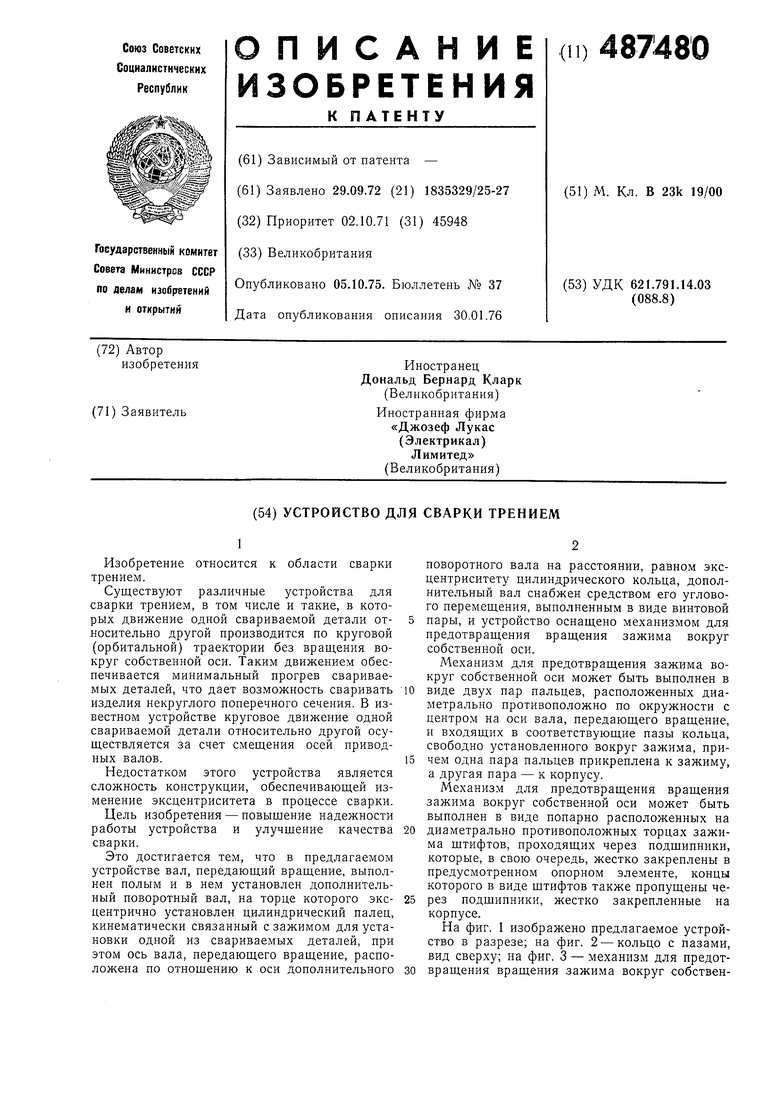

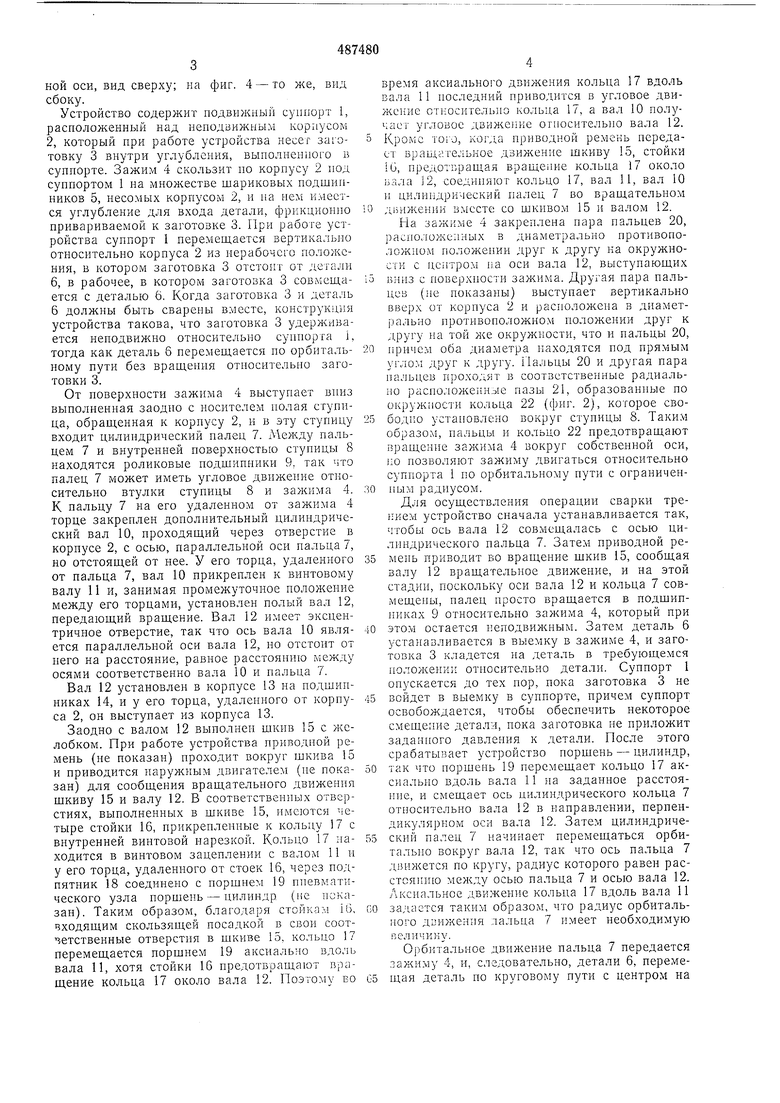

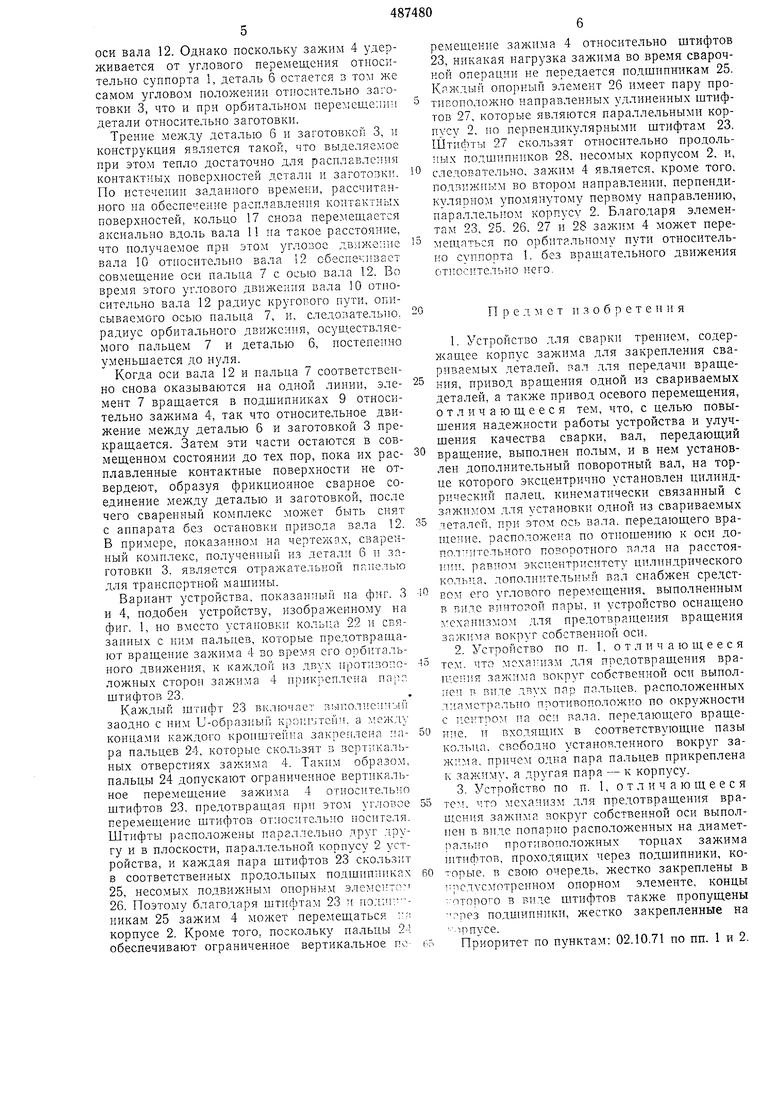

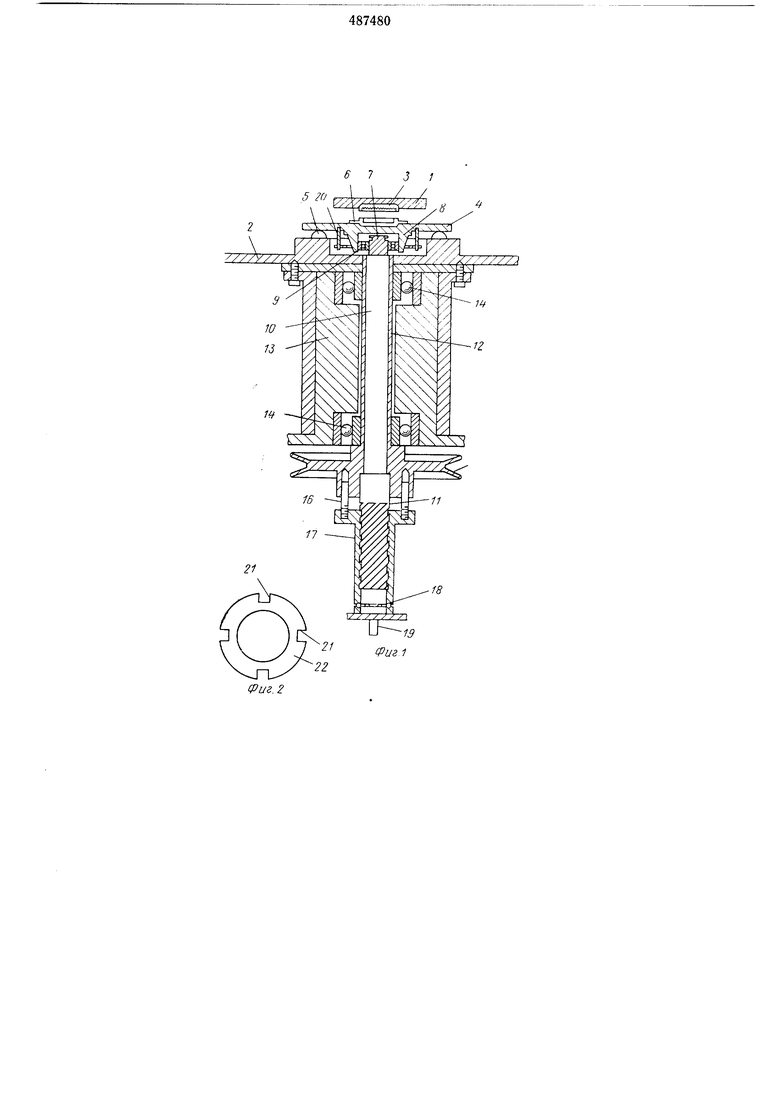

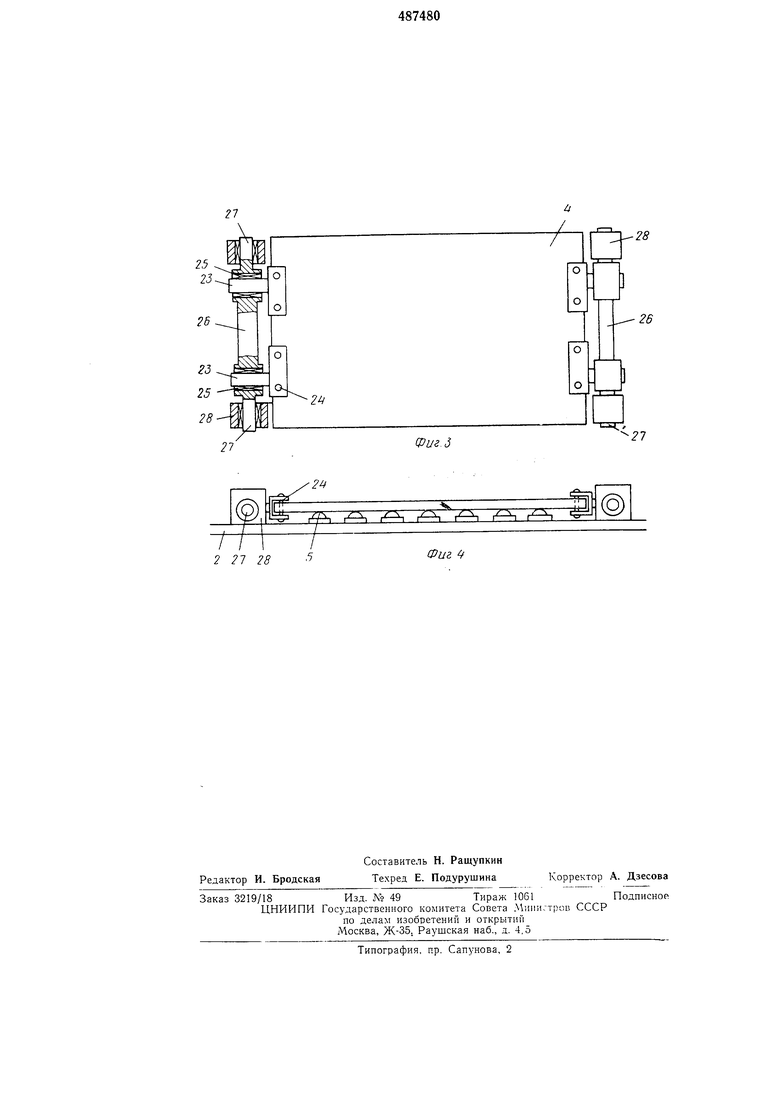

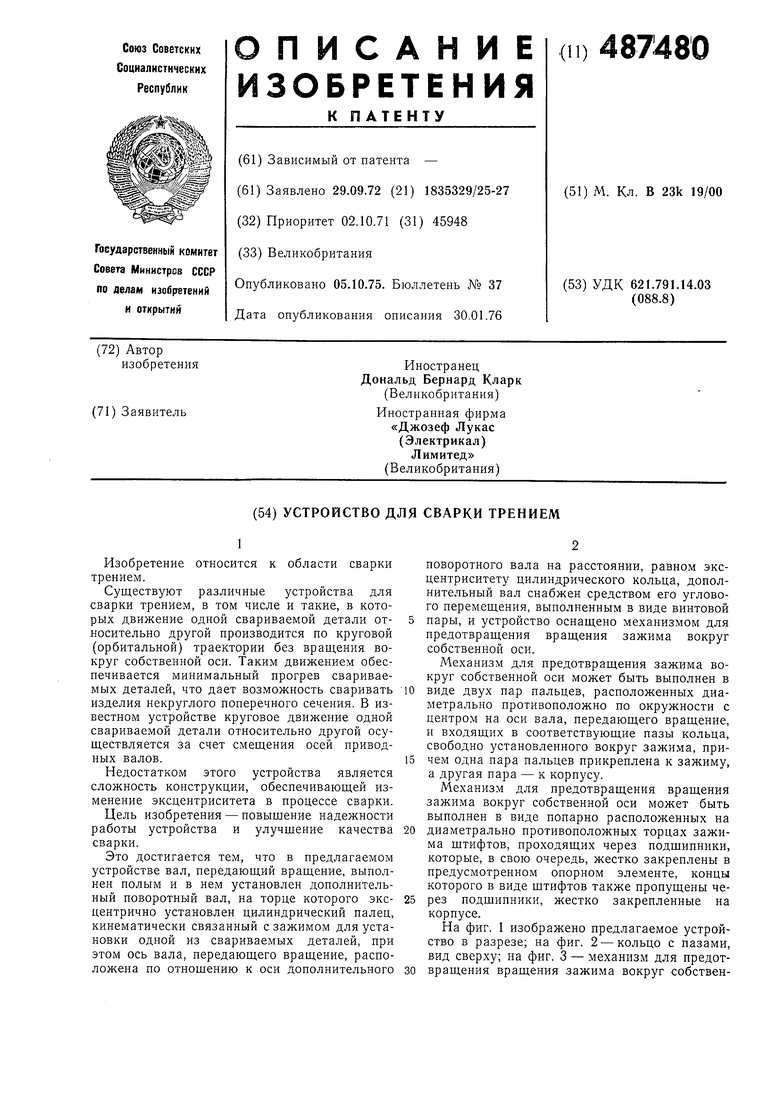

На фиг. 1 изображено предлагаемое устройство в разрезе; на фиг. 2 - кольцо с пазами, вид сверху; на фиг. 3 - механизм для предотвращения вращения зажима вокруг собственкой оси, вид сверху; на фиг. 4 - то же, вид сбоку.

Устройство содержит подвижный суппорт 1, расиоложенный иад иеподвижыым корпусом 2, который при работе устройства несет затотовку 3 внутри углубления, выполненпого в суппорте. Зажим 4 скользит по корпусу 2 под суппортом 1 па множестве шариковых подн1инпиков 5, несомых корпусом 2, и па нем имеется углубление для входа детали, фрикционпо привариваемой к заготовке 3. При работе устройства суппорт 1 перемещается вертикально отиосительно корпуса 2 из нерабочего положения, в котором заготовка 3 отстоит от детали 6, в рабочее, в котором заготовка 3 совмещается с деталью 6. Когда заготовка 3 и деталь 6 должны быть сварены вместе, конструкция устройства такова, что заготовка 3 удерживается неподвилсно относительно сунпорта i, тогда как деталь 6 перемещается по орбитальному пути без вращения относительно заготовки 3.

От поверхности зажима 4 выступает впиз выполненная заодно с иосителем иолая ступица, обращенная к корпусу 2, и в эту ступицу входит цилиндрический палец 7. Между пальцем 7 и внутренней поверхностью ступицы 8 находятся роликовые подщипники 9, так что палец 7 может иметь угловое движение относительно втулки ступицы 8 и зажима 4. К пальцу 7 на его удаленном от зажима 4 торце закреплен дополнительный цилиндрический вал 10, проходящий через отверстие в корпусе 2, с осью, параллельной оси пальца 7, но отстоящей от иее. У его торца, удаленного от пальца 7, вал 10 прикреплен к винтовому валу И и, занимая промежуточное иолон еиие между его торцами, установлен полый вал 12, передающий вращение. Вал 12 имеет эксцентричное отверстие, так что ось вала 10 является параллельной оси вала 12, но отстоит от него на расстояние, равное расстоянию между осями соответственно вала 10 и пальца 7.

Вал 12 установлен в корпусе 13 на подщинниках 14, и у его торца, удаленного от корпуса 2, он выступает из корпуса 13.

Заодно с валом 12 выполнен щкив 15 с желобком. При работе устройства приводной ремеиь {не показан) проходит вокруг шкива 15 и приводится наружным двигателем (не показан) для сообщения вращательного движения щкиву 15 и валу 12. В соответственных отверстиях, выполненных в шкиве 15, имеются четыре стойки 16, нрикренленные к кольцу 17 с внутренней винтовой иарезкой. Кольцо 17 находится в винтовом зацеплении с валом 11 и у его торца, удаленного от стоек 16, через подпятник 18 соединено с поршнем 19 пневматического узла поршень - цилиидр (не показан). Таким образом, благодаря стойкам 16, входящим скользящей посадкой в свои соот етственные отверстия в шкиве 15, кольцо 17 перемещается поршнем 19 аксиально вдоль вала 11, хотя стойки 16 иредотвращают вращение кольца 17 около вала 12. Поэтому во

время аксиального движения кольца 17 вдоль вала 11 иоследний приводится в угловое движение относительно кольца 17, а вал 10 получает угловое движение огпосительно вала 12. Кроме того, когда ириводной ремень передаст вращательное движение шкиву 15, стойки 16, предотвращая вращение кольца 17 около вала 12, соединяют кольцо 17, вал 11, вал 10 и цилиндрический иалец 7 во вращательиом движении вместе со щкивом 15 и валом 12.

На зажиме 4 закреплена пара пальцев 20, расположенных в диаметрально противоположном положении друг к другу на окружности с центром на оси вала 12, выстуиающих вниз с поверхпости зажима. Другая пара пальцев (ие показаны) выступает вертикально вверх от корпуса 2 и расиоложеиа в диаметрально противоположном положении друг к л,ругу на той же окружности, что и пальцы 20, причем оба диаметра находятся иод прямым углом друг к другу. Пальцы 20 и другая пара пальцев проходят в соответственные радиально расиоложеиные пазы 21, образованные по окружности кольца 22 (фиг. 2), которое свободно установлено вокруг стуиицы 8. Таким образом, пальцы и кольцо 22 предотвращают вращение зажима 4 вокруг собственной оси, iio позволяют зажиму двигаться относительно суппорта 1 по орбитальному пути с ограниченным радиусом.

Для осуществления операции сварки трением устройство сначала устанавливается так, чтобы ось вала 12 совмещалаеь с осью цилиндрического пальца 7. Затем приводной ремень приводит во вращеиие шкив 15, сообщая валу 12 вращательное движение, и на этой стадии, поскольку оси вала 12 и кольца 7 совмещены, палец просто вращается в подшипниках 9 относительно зажима 4, который при этом остается неподвижным. Затем деталь 6 устанавливается в выемку в 4, и заготовка 3 кладется на деталь в требующемся ноложеиии относительно детали. Суппорт 1 опуекается до тех пор, пока заготовка 3 не войдет в выемку в суппорте, причем суппорт освобождается, чтобы обеспечить некоторое смещение детали, пока заготовка не приложит заданного давления к детали. После этого срабатывает устройство порщень - цилиндр, так что поршень 19 перемещает кольцо 17 аксиально вдоль вала 11 на заданное расстояние, и смещает ось иилиндрического кольца 7 относительно вала 12 в направлении, перпендикулярном оси вала 12. Затем цилиндрический палец 7 начинает перемещаться орбита льно вокруг вала 12, так что ось пальца 7 движется по кругу, радиус которого равен расстоянию между осью пальца 7 и осью вала 12. Аксиальное движение кольца 17 вдоль вала 11 за;1ается таким образом, что радиус орбитального движения лальца 7 имеет необходимую величину.

Орбитальное движение пальца 7 передается зажиму 4, и, следовательно, детали 6, перемещая деталь по круговому пути с центром на

оси вала 12. Однако поскольку зажим 4 удерживается от углового перемещения относительно суппорта 1, деталь 6 остается з том же самом угловом положении относительно заготовки 3, что и при орбитальном перемещелии детали относительно заготовки.

Трение между деталью б и заготовкой 3, и конструкция является такой, что выделяемое при этом тепло достаточно для расплавления контактных новерхностей детали и заготовки. По истечении заданного времени, рассчитанного на обеспечение расплавления контактных поверхностей, кольцо 17 снова перемещается аксиально вдоль вала 11 на такое расстояние, что получаемое при этом угловое движеше вала 10 относительно вала 12 обеспе-игваст совмещение оси пальца с осью вала 12. Во время этого углового вала 10 относительно вала 12 радиус кругового пути, описываемого осью пальца 7, и, следопательпо, радиус орбитального движения, осуществляемого пальцем 7 и деталью 6, постепеино умепьщается до нуля.

Когда оси вала 12 и пальца 7 соответственно снова оказываются на одной линии, элемент 7 вращается в подщипниках 9 относительно зажима 4, так что относительное движение между деталью 6 и заготовкой 3 прекращается. Затем эти части остаются в совмещенном состоянии до тех пор, пока их расплавленные контактные поверхности не отвердеют, образуя фрикционное сварное соединение между деталью и заготовкой, после чего сварепный комплекс может быть снят с аппарата без остановки привода вала 12. В примере, показанном на чертежах, сваренный комплекс, полученпый из детали б и заготовки 3. является отражательной пя.пелыо для транспортной машины.

Вариант устройства, показантьи на фиг. 3 и 4, подобен устройству, изображенному на фиг. 1, но вместо установки кольца 22 и связанных с ним пальцев, которые предотвращают вращение зажима 4 во время его орбитального движения, к каждой из ДВУХ противоположных сторон зажима 4 н1)икренлена пара штифтов 23.

Каждый штифт 23 включает выполиенмь : заодно с ним Ь-образивп ; К|)оп1лггсйп. а л;ежд концами каждого кронштеГша закреплена пара пальцев 24, которые скользят в вертикальных отверстиях зажима 4. Таким образом, пальцы 24 допускают ограниченное вертикальное перемещение зажима 4 относительно штифтов 23, предотвращая при этом угловое перемеигение штифтов отпосительно носителя. Штифты расположены параллельно друг лругу и в плоскости, параллельпой корпусу 2 устройства, и каждая пара штифтов 23 скользит в соответственных продольпых подшипниках

25,несомых подвижным опорным элемсито:26.Поэтому благодаря штифтам 23 и но.чпг: кикам 25 зажим 4 может перемещаться . корпусе 2. Кроме того, поскольку пальцы 24 обеспечивают ограниченное вертикальное пс

ремещение зажима 4 относительно щтифтов 23, никакая нагрузка зажима во время сварочной операции не передается подшипникам 25. Каждый опорный элемент 26 имеет пару противоположио направленных удлиненных штифтов 27, которые являются параллельными корпусу 2, но перпендикулярными штифтам 23. Штифты 27 скользят относительно продольных подшипников 28, несомых корпусом 2, и, следовательно, зажим 4 является, кроме того. подвижным во втором направлении, перпендикулярном упомянутому первому направлению, параллельном корпусу 2. Благодаря элементам 23, 25. 26. 27 и 28 зажим 4 может перемещаться по орбитальному пути относитель1 0 суппорта 1. без вращательного движения относ1 тельно него.

П р е д м с т и 3 о б р е т е н и я

1.Устройство для сварки треиием, содерм ащее корпус зажима для закрепления свариваемых деталей, вал для передачи вращения, привод вращения одной из свариваемых деталей, а также привод осевого перемещения, отличающееся тем, что, с целью повышения надежности работы устройства и улучшения качества сварки, вал, передающий вращение, выполнен полым, и в нем установлен дополнительный поворотный вал, на торце которого эксцентрично установлен цилиндрический палец, кинематически связанный с зажимом для установки одной из свариваемых леталей, при этом ось вала, передающего враидепие. расположена по отношению к оси допол ; тсльного поворотного вала на расстоя1ПП, равном эксг.ентрт ситету цилиндрического кольца, лополнительный вал снабжен средством его углового пepe eщeния, выполненным в виле винтовой пары, и устройство оснащено exaпизмoм для предотвращения вращения зажима вокруг собствениой оси.

2.Устройство по п. 1. отличающееся тем. что моха1изм для предотвращения врац;е 1 я зажима вокруг собственной оси выполпеп в виде двух пар пальцев, расположенных лилмст 1алы1о противоположно по окрул ности с центром па оси вала, передающего вращеHTie. и входящнх в соответствзющие пазы кольца, свободно установленного вокруг зажи:да. причем одна пара пальцев прикреплена к зажиму, а другая пара - к корпусу.

3.Устройство по п. 1, отличающееся тем. что механизм для предотвращения вращения зажима вокруг собственной оси выполнен в виде попарио расположенных на диаметрально противоположных торцах зажима И1ТИФТОВ, проходящих через подщипники, которые, в свою очередь, жестко закреплены в - 1Сд -смотренном опорном элементе, концы оторого в виле штифтов также пропущены подшипники, жестко закрепленные на м опусе.

Приоритет по пунктам: 02.10.71 по пп. 1 и 2.

J (t

2 Фиг1

22

-28

/

26

-21

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для орбитальной сваркиТРЕНиЕМ | 1979 |

|

SU814627A1 |

| Распределитель зажигания для двигателя внутреннего сгорания | 1973 |

|

SU499827A3 |

| Способ изготовления магнитопровода статора генератора постоянного тока | 1973 |

|

SU1011060A3 |

| РАСПРЕДЕЛИТЕЛЬ ЗАЖИГАНИЯ | 1971 |

|

SU291480A1 |

| Устройство для гофрирования листовой заготовки | 1971 |

|

SU452944A3 |

| Дисковый тормоз корректирующегося типа с плавающей скобой | 1987 |

|

SU1831609A3 |

| Насосное устройство | 1979 |

|

SU1083924A3 |

| Распределитель зажигания для двигателя внутреннего сгорания | 1973 |

|

SU502612A3 |

| РЕДУКТОР ОРБИТАЛЬНЫЙ (ВАРИАНТЫ) | 2008 |

|

RU2370693C1 |

| ЭЛЕКТРИЧЕСКИЙ ПЕРЕКЛЮЧАТЕЛЬ | 1972 |

|

SU357770A1 |

Авторы

Даты

1975-10-05—Публикация

1972-09-29—Подача