to

СХ) 00

Изобретение относится к машиностроению, к механообрабатывающему производству, и может быть использовано для обработки зубчатых контуров деталей методом контурного строгания.

Известен станок для контурного кругового строгания зубчатых деталей, на станине которого установлены инструментальная стойка, несущая инструментальную головку с резцами и механизмом их радиальной подачи, включающим кулачок, и щтоссель, на плунжере которого в приспособлении установлена обрабатываемая деталь с возможностью периодического поворота от механизма постоянного импульса, имеющего водило, и возвратно-поступательного перемещения от механизма возвратно-поступательного движения, кривощипный вал которого размещен с возможностью взаимодействия с плунжером 1.

Недостатком известного станка является ненадежность соединения рабочего щпинделя вращающейся стойки для детали с кольцом механизма возвратно-поступательного 1вижения посредством подщипника качения, воспринимающего целиком силу резания, направление действия которой отрывает рабочий щпиндель от кольца, несущего копирные ролики, что на практике не позволяет реализовать устройство.

Установка и закрепление обрабатываемой детали требуют дополнительного времени на подъем, опускание и соединение вала с рабочим щпинделем, при этом не обеспечивается жесткость вращающейся стойки ввиду слабости узла крепления подщипника качения на рабочем щпинделе.

Цель изобретения - повыщение надежности работы станка и расщирение его технологических возможностей.

Цель достигается тем, что станок для контурного кругового строгания зубчатых деталей, на станине которого установлены инструментальная стойка, несущая инструментальную головку с резцами и механизмом их радиальной подачи, включающим кулачок, и механизм щтосселя, на плунжере которого в приспособлении установлена обрабатываемая деталь с возможностью периодического поворота от механизма постоянного импульса, имеющего водило, и возвратно-поступательного перемещения от механизма возвратно-поступательного движения, кривощипный вал которого размещен с возможностью взаимодействия с плунжером, снабжен механизмом синхронизации периодического поворота обрабатываемой детали и ее возвратно-поступательного перемещения и введенным в механизм возвратно-поступательного движения детали щатуном, один конец которого размещен эксцентрично оси кривощипного вала, а другой выполнен в виде щаровой опоры и смонтирован в сферическом подпятнике, введенном в станок и размещенном в плунжере щтосселя, причем механизм синхронизации

выполнен в виде двух установленных с возможностью взаимного относительного поворота и взаимодействия зубчатых элементов, один из которых расположен на кривощипном валу, другой - на водиле механизма постоянного импульса.

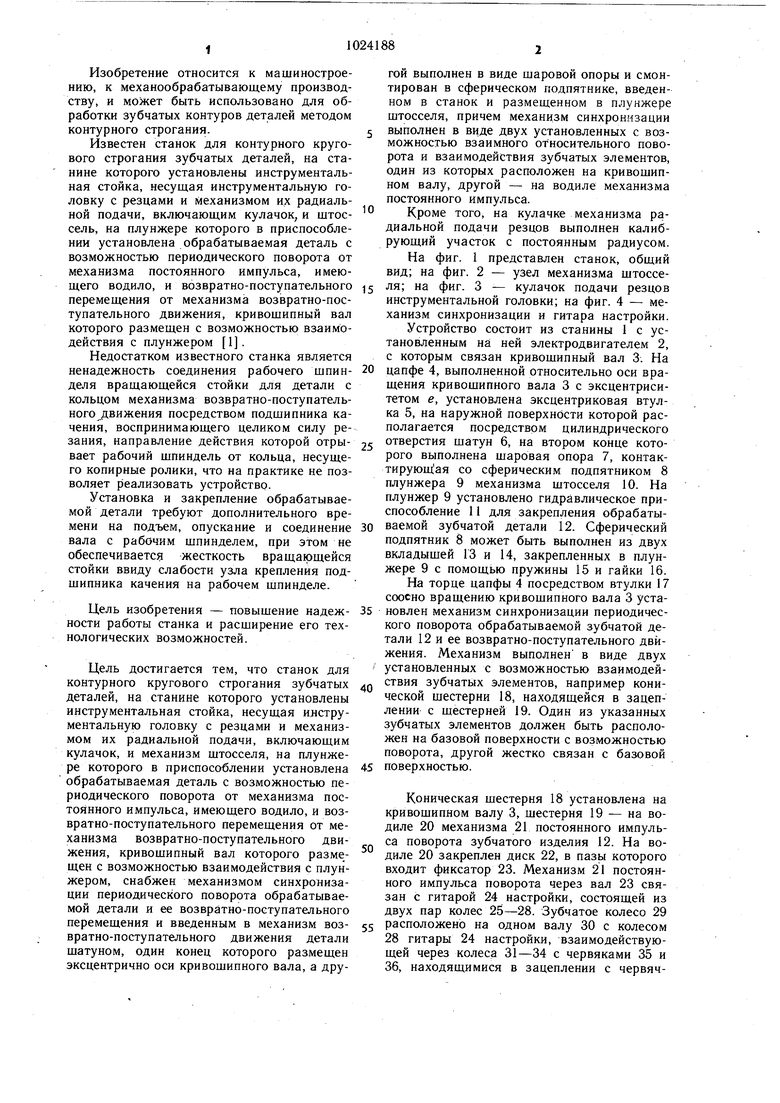

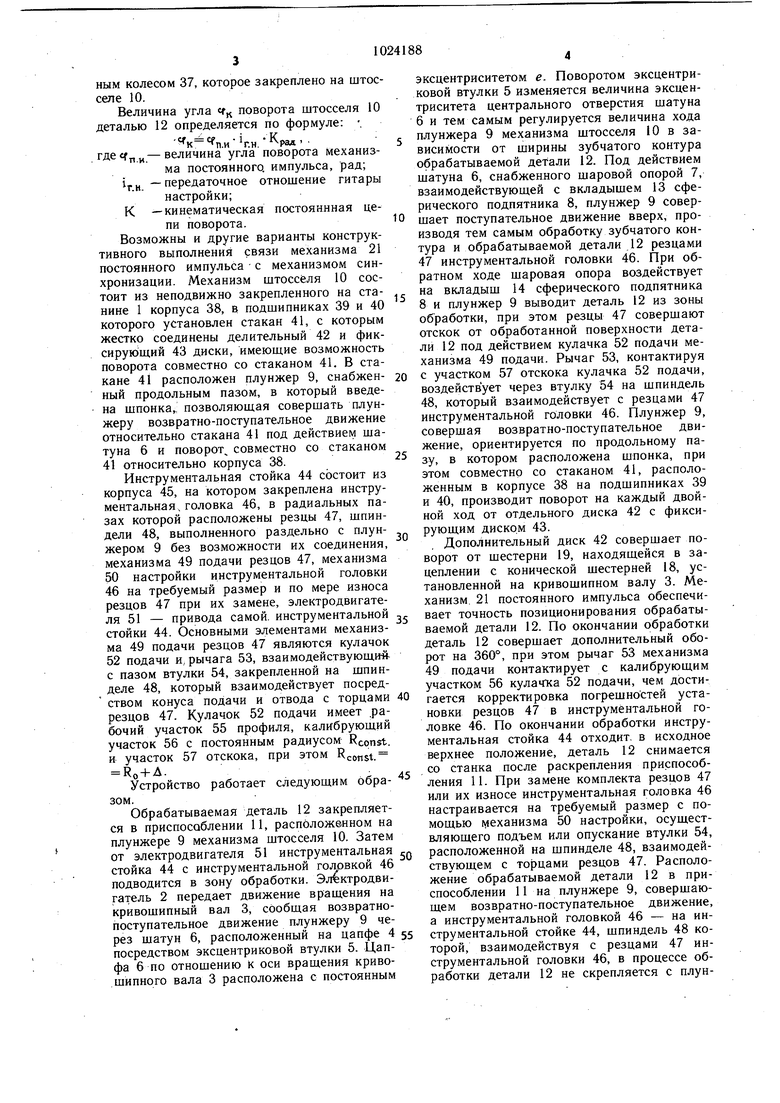

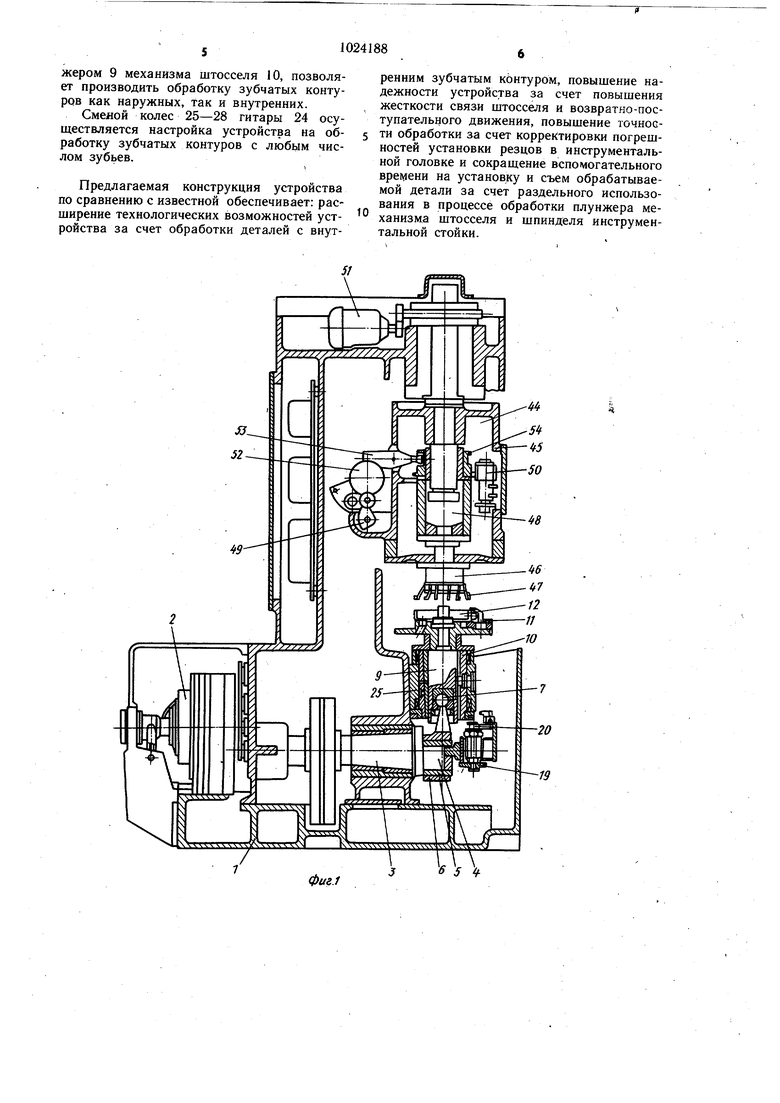

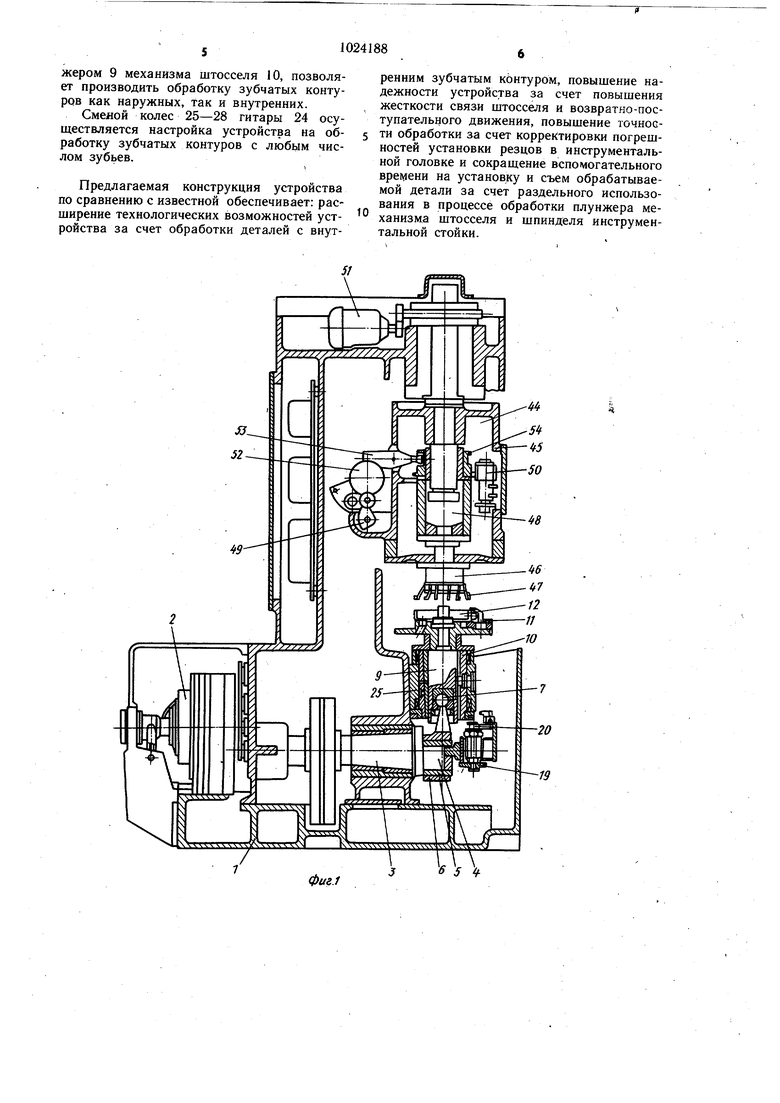

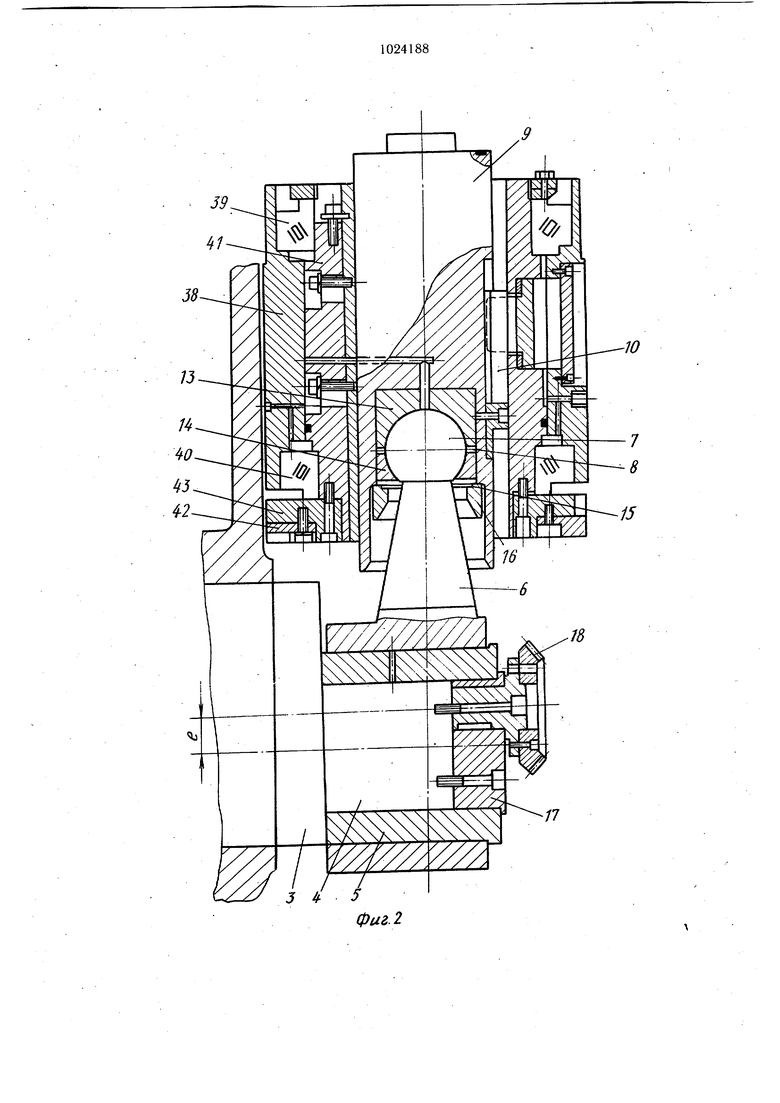

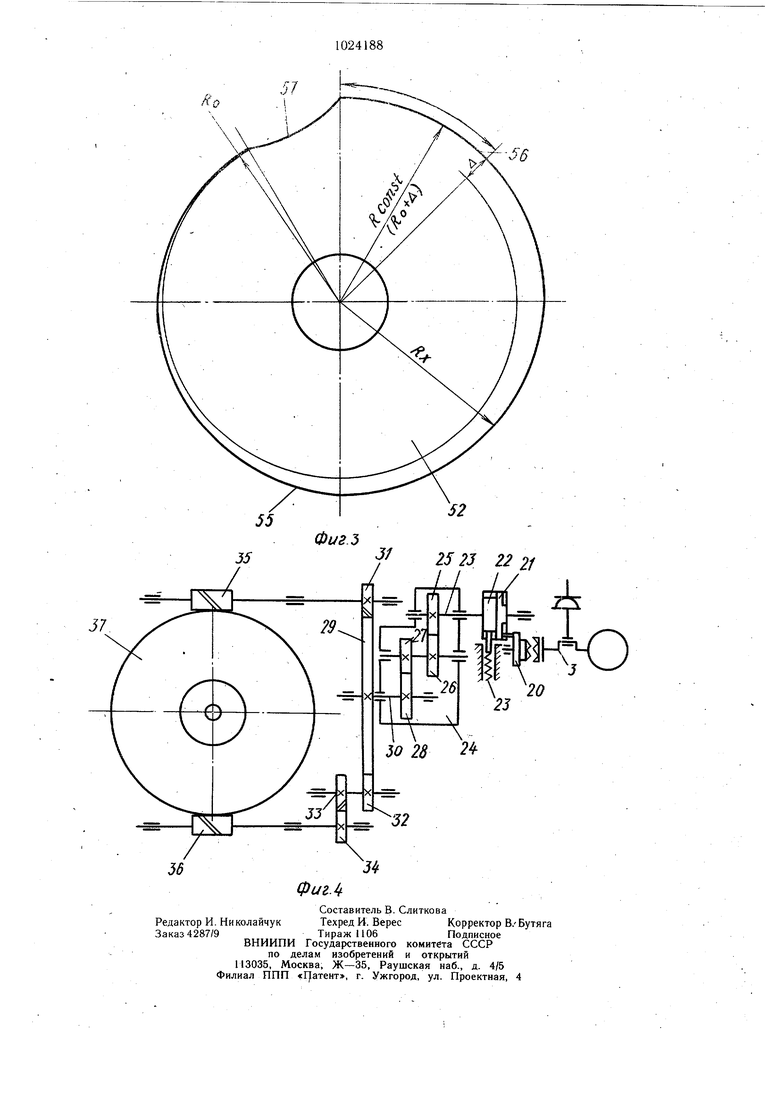

Кроме того, на кулачке механизма радиальной подачи резцов выполнен калибрующий участок с постоянным радиусом. На фиг. 1 представлен станок, общий вид; на фиг. 2 - узел механизма щтосселя; на фиг. 3 -- кулачок подачи резцов инструментальной головки; на фиг. 4 - механизм синхронизации и гитара настройки. Устройство состоит из станины 1 с установленным на ней электродвигателем 2, с которым связан кривощипный вал 3. На

цапфе 4, выполненной относительно оси вращения кривощипного вала 3 с эксцентриситетом е, установлена эксцентриковая втулка 5, на наружной поверхности которой располагается посредством цилиндрического

отверстия щатун 6, на втором конце которого выполнена щаровая опора 7, контактирующая со сферическим подпятником 8 плунжера 9 механизма щтосселя 10. На плунжер 9 установлено гидравлическое приспособление И для закрепления обрабатываемой зубчатой детали 12. Сферический подпятник 8 может быть выполнен из двух вкладыщей 13 и 14, закрепленных в плунжере 9 с помощью пружины 15 и гайки 16. На торце цапфы 4 посредством втулки 17 соосно вращению кривощипного вала 3 установлен механизм синхронизации периодического поворота обрабатываемой зубчатой детали 12 и ее возвратно-поступательного движения. Механизм выполнен в виде двух установленных с возможностью взаимодействия зубчатых элементов, например конической щестерни 18, находящейся в зацеплении с щестерней 19. Один из указанных зубчатых элементов должен быть расположен на базовой поверхности с возможностью поворота, другой жестко связан с базовой

поверхностью.

Коническая щестерня 18 установлена на кривощипном валу 3, щестерня 19 - на водиле 20 механизма 21 постоянного импульса поворота зубчатого изделия 12. На водиле 20 закреплен диск 22, в пазь которого входит фиксатор 23. Механизм 21 постоянного импульса поворота через вал 23 связан с гитарой 24 настройки, состоящей из двух пар колес 25-28. Зубчатое колесо 29 расположено на одном валу 30 с колесом 28 гитары 24 настройки, взаимодействующей через колеса 31-34 с червяками 35 и 36, находящимися в зацеплении с червячным колесом 37, которое закреплено на штосселе 10.

Величина угла «г поворота штосселя 10 деталью 12 определяется по формуле: .

.иV.H.Крад . ,

где «fр J,- величина угла поворота механизма постоянного, импульса, рад; i -передаточное отношение гитары

настройки;

К -кинематическая постояннная цепи поворота. Возможны и другие варианты конструктивного выполнения связи механизма 21 постоянного импульса с механизмом синхронизации. Механизм штосселя 10 состоит из неподвижно закрепленного на станине 1 корпуса 38, в подшипниках 39 и 40 которого установлен стакан 41, с которым жестко соединены делительный 42 и фиксирующий 43 диски, имеющие возможность поворота совместно со стаканом 41. В стакане 41 расположен плунжер 9, снабженный продольным пазом, в который введена щпонка,, позволяющая совершать плунжеру возвратно-поступательное движение относительно стакана 41 под действием щатуна 6 и поворот совместно со стаканом 41 относительно корпуса 38.

Инструментальная стойка 44 состоит из корпуса 45, на котором закреплена инструментальная, головка 46, в радиальных пазах которой расположены резцы 47, щпиндели 48, выполненного раздельно с плунжером 9 без возможности их соединения, механизма 49 подачи резцов 47, механизма 50 настройки инструментальной головки 46 на требуемый размер и по мере износа резцов 47 при их замене, электродвигателя 51 - привода самой, инструментальной стойки 44. Основными элементами механизма 49 подачи резцов 47 являются кулачок 52 подачи и, рычага 53, взаимодействующиА с пазом втулки 54, закрепленной на шпинделе 48, который взаимодействует посредством конуса подачи и отвода с торцами резцов 47. Кулачок 52 подачи имеет рабочий участок 55 профиля, калибрующий участок 56 с постоянным радиусом Rcqnst. и участок 57 отскока, при этом Rconst

RO+A..

Устройство работает следующим образом.

Обрабатываемая деталь 12 закрепляется в приспособлении 11, расположенном на плунжере 9 механизма щтосселя 10. Затем от электродвигателя 51 инструментальная стойка 44 с инструментальной голрвкой 46 подводится в зону обработки. Электродвигатель 2 передает движение вращения на кривошипный вал 3, сообщая возвратнопоступательное движение плунжеру 9 через щатун 6, расположенный на цапфе 4 посредством эксцентриковой втулки 5. Цапфа 6 по отношению к оси вращения кривошипного вала 3 расположена с постоянным

эксцентриситетом е. Поворотом эксцентриковой втулки 5 изменяется величина эксцентриситета центрального отверстия шатуна 6 и тем самым регулируется величина хода плунжера 9 механизма щтосселя 10 в зависимости от ширины зубчатого контура обрабатываемой детали 12. Под действием шатуна 6, снабженного шаровой опорой 7, взаимодействующей с вкладыщем 13 сферического подпятника 8, плунжер 9 совершает поступательное движение вверх, производя тем самым обработку зубчатого контура и обрабатываемой детали 12 резцами 47 инструментальной головки 46. При обратном ходе щаровая опора воздействует на вкладыщ 14 сферического подпятника 8 и плунжер 9 выводит деталь 12 из зоны обработки, при этом резцы 47 совершают отскок от обработанной поверхности детали 12 под действием кулачка 52 подачи механизма 49 подачи. Рычаг 53, контактируя с участком 57 отскока кулачка 52 подачи, воздействует через втулку 54 на щпиндель 48, который взаимодействует с резцами 47 инструментальной головки 46. Плунжер 9, совершая возвратно-поступательное движение, ориентируется по продольному пазу, в котором расположена шпонка, при этом совместно со стаканом 41, расположенным в корпусе 38 на подшипниках 39 и 40, производит поворот на каждый двойной ход от отдельного диска 42 с фиксирующим диском 43.

Дополнительный диск 42 совершает поворот от щестерни 19, находящейся в зацеплении с конической шестерней 18, установленной на кривошипном валу 3. Механизм. 21 постоянного импульса обеспечивает точность позиционирования обрабатываемой детали 12. По окончании обработки деталь 12 совершает дополнительный оборот на 360°, при этом рычаг 53 механизма 49 подачи контактирует с калибрующим участком 56 кулачтка 52 подачи, чем достигается корректировка погрещностей установки резцов 47 в инструментальной головке 46. По окончании обработки инструментальная стойка 44 отходит, в исходное верхнее положение, деталь 12 снимается со станка после раскрепления приспособления 11. При замене комплекта резцов 47 или их износе инструментальная головка 46 настраивается на требуемый размер с помощью механизма 50 настройки, осуществляющего подъем или опускание втулки 54, расположенной на щпинделе 48, взаимодействующем с торцами резцов 47. Расположение обрабатываемой детали 12 в приспособлении 11 на плунжере 9, совершающем возвратно-поступательное движение, а инструментальной головкой 46 - на инструментальной стойке 44, щпиндель 48 которой, взаимодействуя с резцами 47 инструментальной головки 46, в процессе обработки детали 12 не скрепляется с плунжером 9 механизма штосселя 10, позволяет производить обработку зубчатых контуров как наружных, так и внутренних.

Смелой колес 25-28 гитары 24 осуществляется настройка устройства на обработку зубчатых контуров с любым числом зубьев.

Предлагаемая конструкция устройства по сравнению с известной обеспечивает: расширение технологических возможностей устройства за счет обработки деталей с внутренним зубчатым контуром, повышение надежности устройства за счет повышения жесткости связи штосселя и возвратно-поступательного движения, повышение точности обработки за счет корректировки погрешностей установки резцов в инструментальной головке и сокращение вспомогательного времени на установку и съем обрабатываемой детали за счет раздельного использования в процессе обработки плунжера механизма штосселя и шпинделя инструментальной стойки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубодолбежный станок | 1978 |

|

SU778961A1 |

| Зубодолбежный станок | 1985 |

|

SU1379031A1 |

| Станок для нарезания цилиндрических зубчатых колес | 1939 |

|

SU57481A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1991 |

|

RU2026162C1 |

| Зубодолбежный станок | 1986 |

|

SU1518092A1 |

| Зубодолбежный станок | 1984 |

|

SU1255314A1 |

| Способ и станок для чернового и чистового нарезания зубчатых колес | 1939 |

|

SU61335A1 |

| ЗУБОСТРОГАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЬЕВ МНОГОВЕНЦОВЫХ ДЕТАЛЕЙ | 1965 |

|

SU169982A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1992 |

|

RU2009795C1 |

| Станок для механической обработки | 1987 |

|

SU1512707A1 |

1. СТАНОК ДЛЯ КОНТУРНОГО КРУГОВОГО СТРОГАНИЯ ЗУБЧАТЫХ ДЕТАЛЕЙ, на станине которого установлены инструментальная стойка, несущая инструментальную головку с резцами и механизмом их радиальной подачи, включающим кулачок, и механизм штосселя, на плунжере которого в приспособлении установлена обрабатываемая деталь с возможностью периодического поворота от механизма постоянного импульса, имеющего водило , и возвратно-поступательного перемещения от механизма, кривощипный вал которого размещен с возможностью взаимодействия с плунжером, отличающийся тем, что, с целью обеспечения надежности работы станка и расщирения его технологических возможностей, он снабжен механизмом синхронизации периодического поворота обрабатываемой детали и ее возвратно-поступательного перемещения и введенным в механизм возвратно-поступательного движения детали шатуном, один конец которого размещен эксцентрично оси кривощипного вала, а другой выполнен в виде щаровой опоры и смонтирован в сферическом подпятнике,введенном в стакан и размещенном в плунжере щтосселя, причем механизм синхронизации выполнен в виде двух установленных с возможностью взаимного относительного поворота зубчатых элеменi тов, один из которых расположен на кривощипном валу, другой - на водиле мехаСЛ низма постоянного импульса. 2. Станок по п. 1, отличающийся тем, что на кулачке механизма радиальной подачи резцов выполнен калибрующий участок с постоянным радиусом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3012480, кл | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Судно | 1925 |

|

SU1961A1 |

Авторы

Даты

1983-06-23—Публикация

1981-12-03—Подача