1

Изобретение относится к составам сырьевых смесей для изготовления легких бетонов, а также к способам их приготовления.

Известны сырьевые смеси для приготовления поризованного легкого мелкозернистого бетона, содержащие минеральное вяжущее, золу-унос электростанций, пористый шлаковый заполнитель, например гранулированный деленный шлак с размером зерен до 10 леи, порообразователь в виде пенообразующёго поверхностно-активного вещества и газообраэователя - алюминиевой пудры и добавку растворимой соли 1).

Недостатком известной смеси является пониженная скорость поризации в процессе ее перемешивания, что увеличивает его продолжительность.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является легкобетонная смесь 12} f включанзадая, вес.%: каменноугольная зола-унос 15-30, поверхностно-активное вещество 0,09-0,15, алюминиевая 0,002-0,02, щелочная добавка, (едкий натр) 0,1-0,5, шлаковый заполнитель 30,0-65,0 вода, мало клинкерное шлаковое вяжущее -остальное.

Недостатком известной смеси является повышенная водопотребность и/ следовательно, влажность готовых из- далий, что ухудшает их тёплоэаиаиные. качества и снижает прочность.

Известен также способ приготовлени легкобетонной смеси путем перемеет1ваНйя шлакового вяжущего, зол -уноса, шлакового заполнителя, поверхноствоактивиото вещ ёства, aл o в ниeвoй вудры, щелочной добавки и воды

Цель изобретения - снижение влажности н теплопроводности, а таюке повышение прочности изделий.

Цель достигаемся тем, что легковетонная смесь, включающая малоклянкерное шлаковое вяжущее, каменноугольную золу-унос, шлаковый заполнитель, поверхностно-активное вещество, алкпшяИ евую пудру, щелочную добавку и воду в качестве шлакового заполнителя содержит кисльА доменный шлак мокрой грануляции, а в качестве щелочн Л добавки - негашенную известь при следукнцем соотношении компонентов, вес.%:

Малоклинкерное

шлаковое вяжущее18-25

Каменноугольная

зола-унос10-22

35-60

0,05-0,11 0,03-0,13

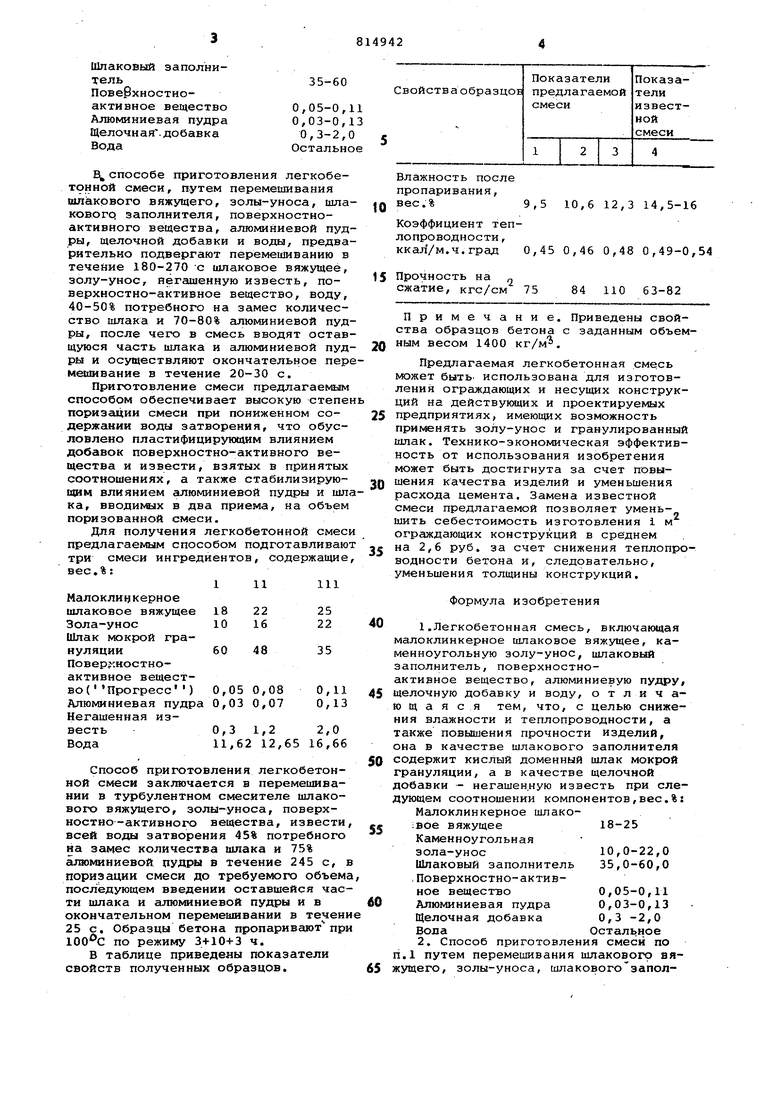

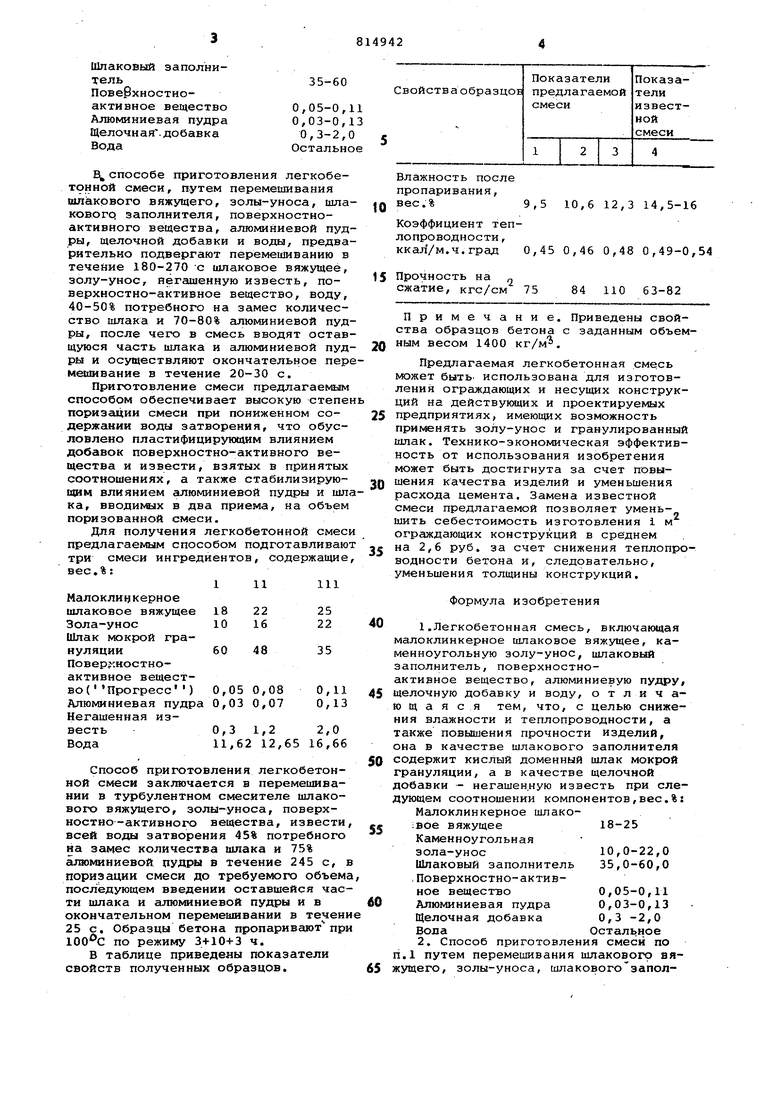

0,3-2,0 5 Остальное Ц, способе приготовления легкобетонной смеси, путем перемешивания шлакового вяжущего, золы-уноса, шлаковогр заполнителя, поверхностноактивного вещества, алюминиевой пудры, щелочной добавки и воды, предварительно подвергают перемешиванию в течение 180-270 с шлаковое вяжущее, золу-унос, негашенную известь, поверхностно-активное вещество, воду, 40-50% потребного на замес количесство шлака и 70-80% алюминиевой пудры, после чего в смесь вводят оставщуюся часть шлака и алюминиевой пудры и осуществляют окончательное пере мешивание в течение 20-30 с, Приготовление смеси предлагаеьалм способом обеспечивает высокую степен пориЗсщии смеси при пониженном содержании воды затворения, что обусловлено пластифицирующим влиянием добавок поверхностно-активного вещества и извести, взятых в принятых соотношениях, а также стабилизирующим влиянием алюминиевой пудры и шла ка, ввoди ttлx в два приема, на объем поризованной смеси. Для получения легкобетонной смеси предлагаемым способом подготавливаю три смеси ингредиентов, содержащие вес,%: Малоклицкерное шлаковое вяжущее Зола-унос Шлак мокрой грануляцииПовер :ностноактивное вещество ( Прогресс ) 0,05 0,08 Алюминиевая пудра 0,03 0,07 Негашенная известь 0,3 11,62 12,65 16,66 Вода Способ приготовления легкобетонной смеси заключается в перемешивании в турбулентном смесителе шлакового вяжущего, золы-уноса, поверхностно-активного вещества, извести всей воды затворения 45% потребного на замес количества шлака и 75% алюминиевой ПУЯРЫ в течение 245 с, в поризации смеси до требуемого объем послёдующем введении оставшейся части шлака и алюминиевой пудры ив окончательном перемешивании в течени 25 с. Образцы бетона пропариваютпри по режиму 3+10+3 ч. В таблице приведены показатели свойств полученных образцов. Влажность после пропаривания, вес.%9,5 10,6 12,3 14,5-16 Коэффициент теплопроводности , ккал/м.ч. град 0,45 0,46 0,48 0,49-0,54 Прочность на „ сжатие, кгс/см 75 84 110 63-82 Примечание. Приведены свойства образцов бетона с заданным объемным весом 1400 кг/м. Предлагаемая легкобетонная смесь может быть использована для изготовления ограждающих и несущих конструкций на действукяцих и проектируемых предприятиях, имеющих возможность применять золу-унос и гранулированный ишак. Технико-экономическая эффективность от использования изобретения может быть достигнута за счет повышения качества изделий и уменьшения расхода цемента. Замена известной смеси предлагаемой позволяет уменьшить себестоимость изготовления i м ограждающих конструкций в среднем на 2,6 руб. за счет снижения теплопроводности бетона и, следовательно, уменьшения толщины конструкций. Формула изобретения 1.Легкобетонная смесь, включающая малоклинкерное шлаковое вяжущее, каменноугольную золу-унос, шлаковый заполнитель, поверхностноактивное вещество, алюминиевую пудру, щелочную добавку и воду, отличающаяся тем, что, с целью снижения влажности и теплопроводности, а также повышения прочности изделий, она в качестве шлакового заполнителя содержит кислый доменный шлак мокрой грануляции, а в качестве щелочной добавки - негашенную известь при следующем соотношении компонентов,вес.% Малоклинкерное шлако:вое вяжущее18-25 Каменноугольная зола-унос10,0-22,0 Шлаковый заполнитель 35,0-60,0 .Поверхностно-активное вещество0,05-0,11 Алюминиевая пудра 0,03-0,13 Щелочная добавка 0,3 -2,0 Вола Остальное 2. Способ приготовления смеси по ri.l путем перемешивания шлаковогр вяжущего, золы-уноса, шлакового запол5 . 814 нителя, поверхностно-активного нещества, алюминиевой пудры, щелочной добавки и воды, отличающийс я тем, что предварительно подвергают перемеимванию в течение с шлаковое вяжущее, золу-унос, негашенную известь, поверхностноактивное вещество, воду, 40-50% потребного на замес количества ишака и 70г-.80% алюминиевой пудры, после чего в смесь вводят оставшуюся часть шлака и алюминиевой пудры и осуществляют окончательное перемешивание в течение 20-30 с. 9426 Источники информации, принятые во внимание при экспертизе - 1. Бородицкая P.M. и др, Безавтоклавный газошлакозолобетон. Киев, Госстройиздат, 1964, с.9-15. 2. Авторское свидетельство СССР 562534, кл. С 04 В 15/02, 1975 (прототип). О 3. Авторское свидетельство СССР 485990, кл. С 04 В 21/08, 1974 {ярвхахм«.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2004 |

|

RU2259976C1 |

| Способ переработки золошлаковых отходов тепловых электростанций для производства строительных изделий | 2017 |

|

RU2667940C1 |

| Сырьевая смесь для изготовления легкого бетона | 1982 |

|

SU1033474A1 |

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1571039A1 |

| ВЯЖУЩАЯ СМЕСЬ | 2016 |

|

RU2733365C1 |

| ПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ ДЛЯ КОМФОРТНОГО ЖИЛЬЯ | 2010 |

|

RU2430068C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2003 |

|

RU2237041C1 |

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1502533A1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| Ячеистобетонная смесь | 1979 |

|

SU867901A1 |

Авторы

Даты

1981-03-23—Публикация

1979-04-09—Подача