Изобретение относится к высокотемпературным керамическим материалам на основе окислов и может быть использовано при изготовлении окисных электрических нагрева телей, электродов МГД-генератора и других высокотемпературных изделий Известны керамические материалы на основе хромитов РЗЭ с различными добавками, предназначенные для электродов МГД-генератора, нагревателей и других высокотемпературных изделий ij . Наиболее близким к предлагаемому по составу ингредиентов и по техническим характеристикам является металлокерамический материал 21 со следующим состаьом ингредиентов вес. %: Хромит РЗЭ (лантана) 65-99 Окись алюминия1-35 Этот материал, а также и другие материалы на основе хромитов РЗЭ, имеют недостаточную термостойкость и высокую температуру спекания,бли кую к температуре разложения, что н обеспечивает достижения высокой плотности спеченного материала. Цель изобретения - повышение тер мостойкости и плотности. Поставленная цель достигается тем, что керамический материал,включающий хромит лантана и окись алюминия, дополнительно содержит окись лантана и окись лития при следующем соотношении компонентов, вес.%: Окись алюминия 0,1-35 Окись лантана 0,5-4,0 Окись лития 0,1-3/0 Хромит лантана Остальное Достижение указанных эффектов можно объяснить следующим образом. При введении окиси лантана в состав материала последняя распределяется по границам зерен. При спекании материала на месте контакта окись алюминия - окись лантана образуется прочное соединение (алюминат лантана) с температурой плавления 2100 С, на месте контакта окись лантана - хромит лантана окись лантана достраивает решетку хромита лантана за счет связывания нескомпенсированных валентностей на поверхности зерна того и другого вещества. Таким образом, при введении окиси лантана в материале, увеличивается количество химических контактов на единицу объема керамического материала. Однако увеличение прочности.

а следовательно и термостойкости материала может произойти только в случае большой дисперсности окиси лантана и равномерности ее распределения по объему материала. Поэтому окись лантана вводят в материал в виде частиц размером около 1 мк или в виде раствора нитрата лантана.

Введение в состав материала окиси лития создает в компонентах материала на стадии спекания дополнительные дефекты, которые облегчают процесс диффузии ионов, а следовательно ускоряют процесс спекания и снижают его температуру, а также облегч-ают и делают более полным процесс взаимодействия по границам зерен в местах контактов.

Оптимальное содержание окиси лантана составляет 0,5-3 вес.%, большее и меньшее содержание окиси лантана снижает термостойкость. Повышение термостойкости и увеличение плотности материала наблюдается при введении окиси лития в количестве 0,1 вес,%. При введении окиси лития в количестве более 1 вес.% увеличения термостойкости практически не происходит. Нулевая пористость достигается при введении окиси лития

в количестве 3,0 вес.%. Таким образом, оптимальное количество окиси лития составляет 0,1-3,0 вес.%.

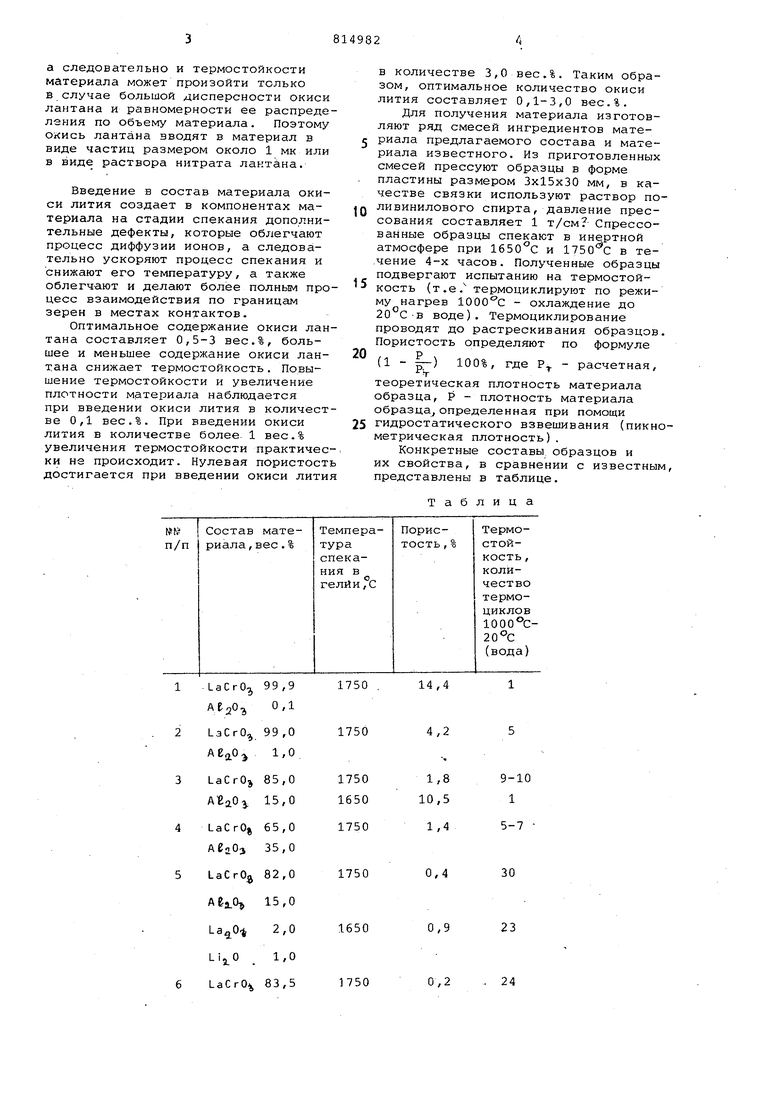

Для получения материала изготовляют ряд смесей ингредиентов материала предлагаемого состава и материала известного. Из приготовленных смесей прессуют образцы в форме пластины размером 3x15x30 мм, в качестве связки используют раствор поQ ливинилового спирта, давление прессования составляет 1 т/см Спрессованные образцы спекают в инертной атмосфере при и в те.чение 4-х часов. Полученные образцы подвергают испытанию на термостойкость (т.е. термоциклируют по режиму нагрев - охлаждение до 20°С-в воде). Термоциклирование проводят до растрескивания образцов. Пористость определяют по формуле

0 р

(1 - р-) 100%, где Р - расчетная,

теоретическая плотность материала образца, Р - плотность материала образца определенная при помощи 5 гидростатического взвешивания (пикнометрическая плотность).

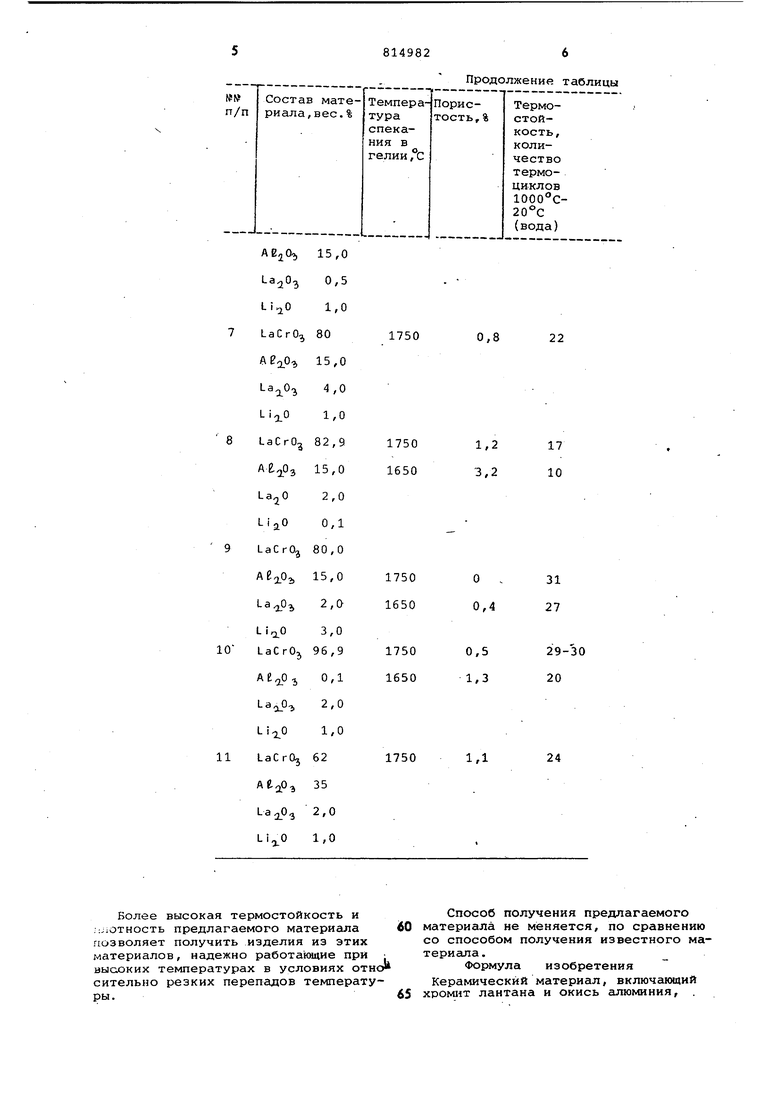

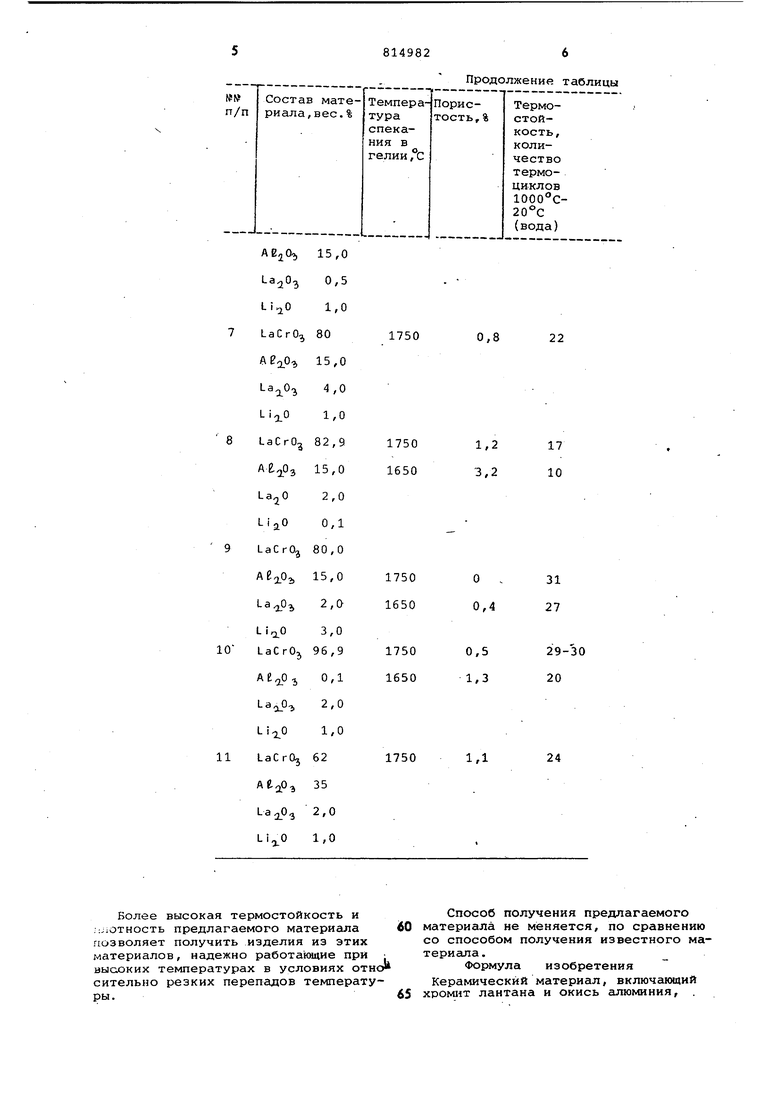

Конкретные составы образцов и их свойства, в сравнении с известным, представлены в таблице.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хромита лантана | 1978 |

|

SU710951A1 |

| Защитное покрытие на изделияхиз ОКСидНОй КЕРАМиКи и СпОСОбЕгО пОлучЕНия | 1979 |

|

SU808482A1 |

| Шихта для изготовления электропроводящего огнеупора | 1974 |

|

SU492505A1 |

| Электропроводящий огнеупорный материал | 1980 |

|

SU998424A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМИТА ЛАНТАНА | 2007 |

|

RU2361845C1 |

| Керамический материал для изготовления электродов | 1968 |

|

SU584755A3 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU881074A1 |

| Электрический нагреватель из диоксида циркония | 1983 |

|

SU1525952A1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ПРОНИЦАЕМЫЙ ЭЛЕКТРОПРОВОДЯЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2289552C1 |

| Огнеприпас с защитным покрытием и способ его получения | 1987 |

|

SU1557142A1 |

1750

4,2

9-10

1,8

1750 1

0,5 1650

5-7

1,4

1750

30 0,4 1750

23

0,9

1650

. 24 0,2 1750

Более высокая термостойкость и .ijiOTHocTb предлагаемого материала позволяет получить изделия из этих материалов, надежно работающие при высоких температурах в условиях отно сительно резких перепадов температуры.

Способ получения предлагаемого материала не меняется, по сравнению со способом получения известного материала,

Формула изобретения Керамический материал, включающий хромит лантана и окись алюминия, . 7 81498 отличающийся тем, что, , с целью повышения термостойкости и плотности, он дополнительно содержит окись лантана и окись лития при еледующем соотношении компонентов ,вес .%: Окись алюминия 0,1-35, Окись лантана 0,5-4,0 Окись лития 0,1-3,0 Хромит лантана Остальное 23 Источники информации, принятые во внимание при экспертизе ,„ Л;. свидетельство СССР - 04 В 35/42, 1974. 2. Авторское свидетельство СССР № 492505, кл. С 04 В 35/42, 1974.

Авторы

Даты

1981-03-23—Публикация

1979-05-17—Подача