Изобретение относится к изготовлению спеченных огнеупоров и может быть использовано для варки технического и тарного стекла , глазурей в качестве бруса, сосудов и мешалок.

Известна шихта для изготовления плавленого, огнеупора, содержащая глинозем, циркон,

окись хрома и соль щелочного металла 1.

Однако присутствие кремнезема и соли щелочного металла, которые образуют легкоплавкую стеклофазу, снижает прочность и термостойкость изделий.

Наиболее близким техническим рещением к предлагаемому является шихта для изготовления огнеупоров, включающая, вес.%:

5-50; по крайней мере один окисел РЗЭ 1-15; SnOj 0,5-10; SnO 0,1-5,0 и остальное - ZrOj 2.

Недостатком данной щихты является сравнительно невысокие значения термической и коррозионной стойкости по отношению к расплавам стекол, так термостойкость составляет 7-15 т/с(300°С - воздух) , а стеклоустойчивость 1,5-2,5 г/см-ч.

Цель изобретения - повышейиетермической и коррозионной стойкости.

Поставленная цель достигается тем, что шихта для изготовления огнеупоров, включающая

или УгОз, SnO,

А1,О,, 2гО,

La,, О,

дополнительно содержит Сг О и следующем соотношении компонентов, вес.%

5-87

3-40 SrOa 2- 6

YjOj

или

0,1- 2

SnOj 5-40

Cr,0j 2-10

TiO,

Введение в шихту двуокиси титана (Т. пл-- 1850 С) улучшает спекание материала как за счет образования твердых растворов с А Ij Oj и Сг Oj, так и за счет образования высоковязкого расплава с и окиси РЗЭ при температуре термообработки. Введение в шихту небольших количеств SnOj (Тпл. - 1620 С) увеличивает кристаллизационную способность расплава, что приводит к резкому снижению объема остаточного стекла в изделии. Это обеспечивает увеличение плотности, прочности и термостойкости материала при использовании

сравнительно невысоких температур термообработки.

Технология изготовления.

Огнеупоры из шихты предлагаемого состава изготавливают следующим образом.

Из смеси окислов алюминия, циркония, хрома, лантана (иттрия), титана и олова, полученной совместным помолом в вибромельнице (размер зерна 0-60 мкм), прессуют образцы диаметром и высотой 25 мм на связке из 5 Ус ного раствора ПВС при давлении 750 кг/см. Образцы обжигают при 1700 °С с вьщержкойб ч.

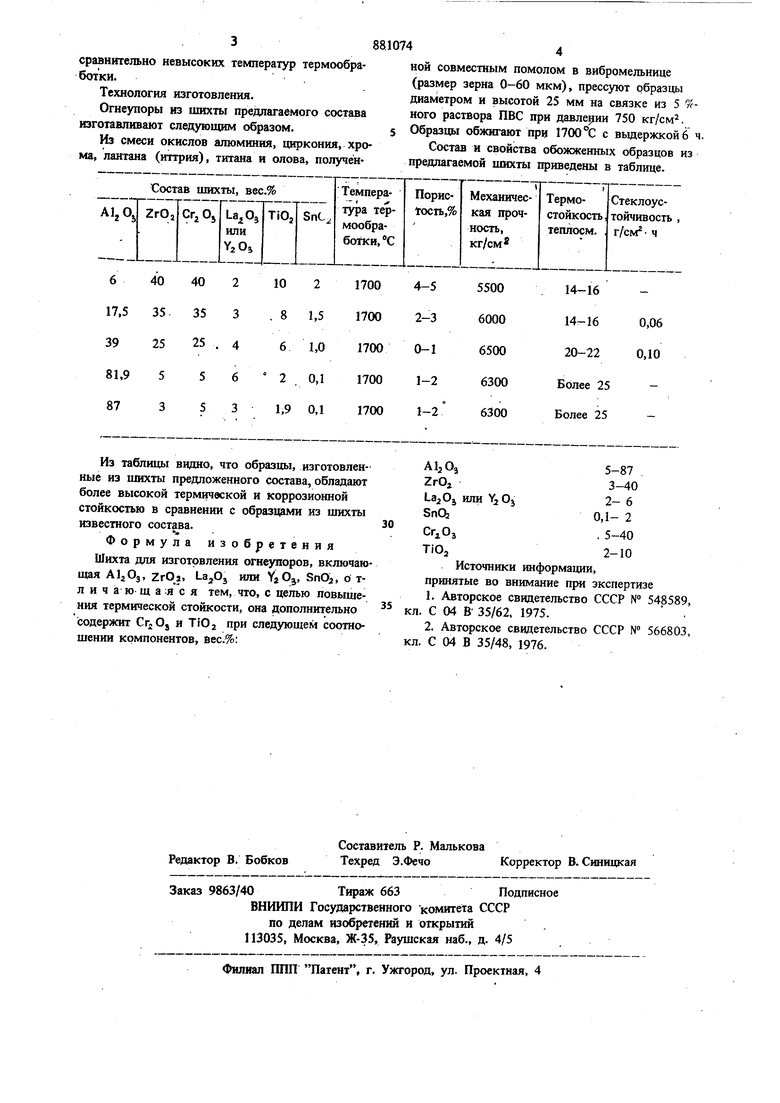

Состав и свойства обожженных образцов из предлагаемой шихты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU945144A1 |

| Шихта для изготовления электроплавленных огнеупоров | 1976 |

|

SU585140A1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU958396A1 |

| Шихта для получения огнеупорного материала | 1981 |

|

SU979300A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХРОМАЛЮМОЦИРКОНИЕВЫХ ОГНЕУПОРОВ | 2001 |

|

RU2196118C2 |

| Электроплавленый огнеупорный материал | 1983 |

|

SU1089076A1 |

| Шихта для изготовления электроплавленых огнеупоров | 1975 |

|

SU548589A1 |

| Электроплавленный огнеупорныйМАТЕРиАл | 1979 |

|

SU827459A1 |

| Огнеупорная масса | 1980 |

|

SU895964A1 |

| Огнеупорная масса | 1980 |

|

SU966079A1 |

Из таблицы видно, что образцы, изготовленные из шихты предложенного состава, обладают более высокой термической и коррозионной стойкостью в сравнении с образцами из шихты

известного состава.

,

Формула изобретения Шихта для изготовления огнеупоров, включающая AljOj, ZrOj, или YjOj, SnOi, о тл и ч а ю щ а :я с я тем, что, с целью повышения термической стойкости, она дополнительно содержит CtjOj и TiOj при следующем соотношении компонентов, вес.%;

5-87 .

ZrOj 3-40

или 2- 6

SnOa 0,1- 2

. 5-40 TiOa2-10

Источники {шформации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-15—Публикация

1979-07-20—Подача