Изобретение относится к области сверхтвердых композиционных материалов на основе кубического нитрида бора (КНБ), которые могут найти применение в инструментальной промышленности для изготовления режущего инструмента.

Известен сверхтвердый композиционный материал, состоящий из смеси порошков переходных металлов и диборидов переходных металлов IV-VII групп с размерами частиц 0.1-10 мкм в соотношении 7:3-3:7 - 0.5... 50 мас.% и порошка по крайней мере одного сверхтвердого материала из группы алмаз, нитрид бора кубической или вюрцитной модификации - 50...95.5 мас.% (а. с. СССР N 814987, кл. C 04 B 35/71, 1981).

Режущий инструмент, изготовленный из данного материала, имеет недостаточно высокие режущие свойства, вызванные его низкой трещиностойкостью. Так при безударной обработке стальной заготовки, закаленной до HRC=55-56 со скоростью резания 80 м/с, глубиной резания 0.2 мм и подачей 0.07 мм/оборот время износа резца до величины 0.4 мм составляет 28-29 мин. При резании с ударом происходит скол режущей вершины в начальный момент резания. Кроме того, у известного материала невысокая общая механическая прочность и недостаточная прочность на изгиб.

Задачей, решаемой заявляемым изобретением, является повышение эксплутационных свойств сверхтвердого композиционного материала за счет достижения следующих технических результатов: повышения механической прочности материала на изгиб, повышения ударной стойкости.

Поставленная задача достигается тем, что в сверхтвердом материале, состоящем из смеси порошков с размерами частиц 0.1-10 мкм, соединений переходных металлов IV- VII групп и порошка кубического нитрида бора, дополнительно содержатся соединения Al и Si, при этом не менее 50% кубического нитрида бора использовано высокочистым, с суммарным содержанием примесей углерода и гексагонального нитрида бора не более 0.5 %, а не менее 10 % общего количества частиц кубического нитрида бора предварительно покрыты оболочкой из смеси соединений переходных металлов IV-VII групп при следующем соотношении компонентов в материале, мас.%:

Порошки кубического нитрида бора - (50 - 95.5)

Соединения Al и Si - (1 - 30)

Смесь порошков соединений переходных металлов IV-VII групп - Остальное

Кроме того, сверхтвердый композиционный материал может дополнительно содержать добавки в виде волокон переходных элементов IV-VII групп, а также B, C, Si, W, Re, Mo с диаметром волокон 0.1-10 мкм и длиной 1-50 мкм,

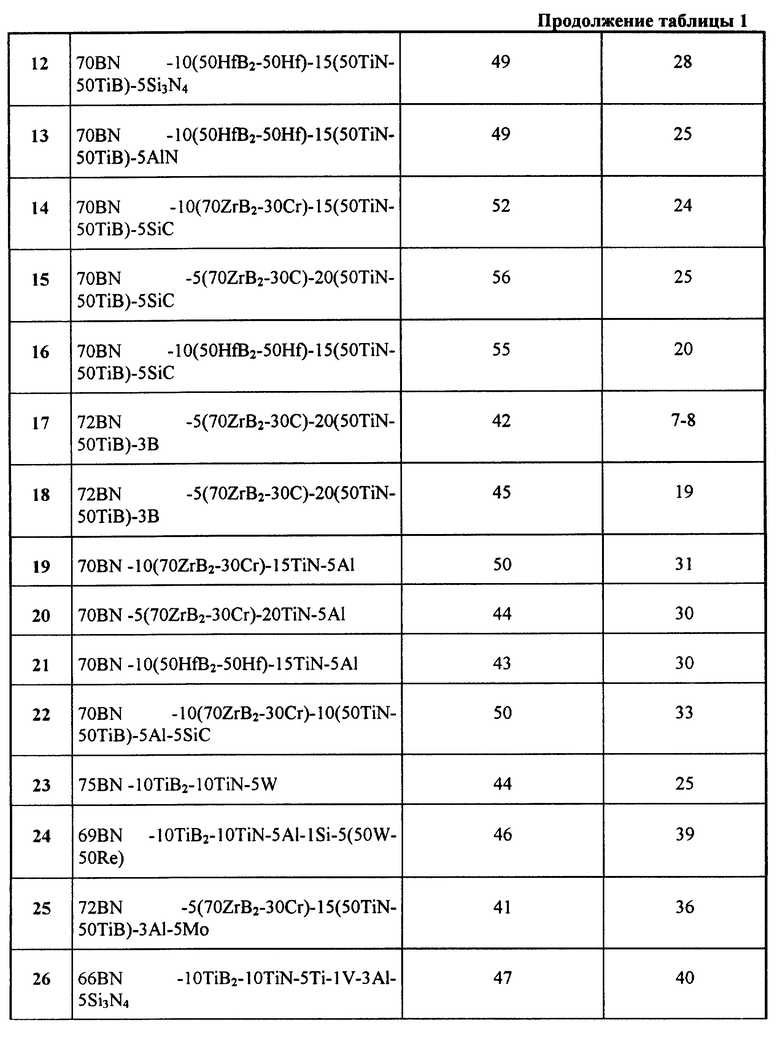

В таблице приведены примеры практического осуществления предлагаемого сверхтвердого композиционного материала и результаты сравнительных испытаний. Испытания проводились при следующих условиях: скорость резания 80 м/с, глубина резания 0.2 мм, подача 0.07 мм/об, стальная заготовка закалена до HRC=55-56, время резания до износа резца на величину 0.4 мм.

Наилучшим вариантом состава материала является следующее:

60 BN-20 (50TiN-50TiB)-20 (AlB) или 60 BN - 30 (50TiN- 50TiB)- 10 (AlB), где:

60 % BN- сверхтвердая часть, содержащая менее 0.5 % примесей C и ГНБ,

(50TiN- 50TiB)- материал покрытия;

(AlB) - соединения материалов из ряда металлов Al, Cu и/или их сплавов.

Данный вариант состава материала позволяет достичь величины стойкости 60 мин при ударном резании и 30 мин при безударном резании.

Добавки волокнистых материалов в сверхтвердом материале, например, Si3N4, AlN, SiC, B, Mo, W, Re, SiB4 толщиной 0.1-10 мкм и длиной 1-30 мкм позволяют повысить механическую прочность, прежде всего на изгиб. Кроме того, повышению общей механической прочности и улучшению режущих свойств способствует введение в материал соединений легкоплавкого материала с температурой плавления до 1400oC из ряда металлов Al, Cu и/или их сплавы с Si, Ni, Co, Ti, B, P.

Технология получения сверхтвердого композиционного материала состоит в следующем.

1. Приготавливают порошки КНБ с нанесенной оболочкой методом газофазной реакции (газовой фазой являются галогены I, Cl, F).

2. Порошки соединений переходных металлов IV-VII групп, порошки КНБ, покрытые и непокрытые оболочкой, добавки (соединения Al и Si, волокнистые материалы), смешиваются в шаровой мельнице в течение 30 мин в растворе толуола.

3. Навеска полученной смесевой шихты прессуется при давлении (1.5±0.5) МПа в пресс-форме с заданной конфигурацией.

4. Прессовка вставляется в контейнер из литографического камня и закрывается с торцев электропроводными прокладками из смеси графита с неэлектропроводными материалами.

5. Сборка помещается в блок аппарата высокого давления (АВД) с твердосплавными или стальными матрицами.

6. Блок АВД со снаряженной сборкой помещается в гидравлический пресс и нагружается до давления (0.5-0.7) ГПа.

7. Осуществляется нагрев пропусканием электрического тока до температуры (1600- 1700)oC в течение 60 с, после чего нагрев прекращается.

8. Охлаждение до температуры (150-100)oC. Снятие давления.

9. Блок АВД извлекается из пресса. Спеченная заготовка извлекается из АВД

После спечения формируется материал на основе кубического нитрида бора, содержащего сложный каркас связки из соединений типа TiB, TiB2-TiN, TiC и AlB2, AlB6-AlB2-AlB-AlN.

Толщина оболочки покрытых частиц КНБ составляет (0.1-2) мкм, а соотношение КНБ/покрытие однозначно определяется составом исходной смеси КНБ/металл.

Материал имеет большую прочность на изгиб и ударную вязкость за счет цепочек AlB-AlB /AlN-AlN , TiB-AlB/TiB-AlN/ TiN-AlN, скрепляющих общий каркас связки, тормозящих развитие трещин по телу каркаса материала.

Высокие режущие свойства материала обеспечиваются прочным удержанием кристаллов КНБ в каркасе боридов и нитридов.

Для увеличения изгибной прочности и ударной вязкости композиционный материал может содержать волокна прочных/твердых материалов, таких как Si3N4, B4Si, SiC, AlN, AlB, W, В в количестве до 25 мас.% в исходной шихте.

Таким образом, спеченный сверхтвердый композиционный материал имеет следующий состав, мас.%:

Сверхтвердый материал (КНБ) - 20-90

Связка, сформированная из материала покрытия и введенных добавок:

TiB, TiB2 - 3-20

TiN, TiN2 и/или TiC, TiCN - 2-20

AlB12, AlB6, AlB - 1-30

AlN - 1-12

Волокнистые материалы - До 15.

Материал может быть применим для изготовления режущего инструмента в металлорежущей промышленности (фрезерование, резание сталей всех марок и твердых сплавов), в горнодобывающей промышленности (для оснащения бурового инструмента) и других отраслях промышленности

Источники информации

1. Авторское свидетельство СССР N 814987, C 04 B 35/71, 1981о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| Сырьевая смесь для изготовления крупноразмерной заготовки сверхтвердого композитного материала, крупноразмерная заготовка сверхтвердого композитного материала и способ ее получения | 2020 |

|

RU2750448C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2238240C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА НА ОСНОВЕ ПЛОТНЫХ ФОРМ НИТРИДА БОРА | 1990 |

|

SU1722009A1 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ НА ОСНОВЕ cBN И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2576745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1986 |

|

RU2011649C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПАКТНОГО МАТЕРИАЛА | 1995 |

|

RU2062644C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СВЕРХТВЕРДОГО МАТЕРИАЛА | 2003 |

|

RU2258101C2 |

| СВЕРХТВЕРДЫЙ МАТЕРИАЛ | 2008 |

|

RU2413699C2 |

Изобретение предназначено для инструментальной промышленности и может быть использовано при получении абразивных материалов и режущего инструмента. Сверхтвердый композиционный материал содержит, мас.%: порошки кубического BN 50-95,5; соединения Al и Si 1-30; смесь порошков соединений переходных металлов IV-VII групп остальное. Размер частиц порошков 0,1-10,0 мкм. Содержание высокочистого BN в порошках BN - не менее 50 мас.%, суммарное содержание примесей углерода и гексагонального BN - не более 0,5 мас.%. Не менее 10 мас.% частиц кубического BN покрыты оболочкой из смеси переходных металлов IV-VII групп. Материал имеет повышенную механическую прочность на изгиб и высокую ударную стойкость. 1 табл.

Сверхтвердый композиционный материал, состоящий из смеси порошков с размерами частиц 0,1 - 10,0 мкм, соединений переходных металлов IV - VII групп и порошка кубического нитрида бора, отличающийся тем, что материал дополнительно содержит соединения Al и Si, при этом не менее 50 мас.% кубического нитрида бора использовано высокочистым с суммарным содержанием примесей углерода и гексагонального нитрида бора не более 0,5 мас.%, а не менее 10 мас. % от общего количества частиц кубического нитрида бора предварительно покрыто оболочкой из смеси соединений переходных металлов IV - VII групп при следующем соотношении компонентов в материале, мас.%:

Порошки кубического нитрида бора - 50,0 - 95,5

Соединения Al и Si - 1 - 30

Смесь порошков соединений переходных металлов IV - VII групп - Остальное

| DE 4100706 A1, 18.07.91 | |||

| 0 |

|

SU402677A1 | |

| US 4923829 A, 08.05.90 | |||

| Слоистое изделие для режущегоиНСТРуМЕНТА | 1979 |

|

SU814987A1 |

| RU 94044274 A1, 10.04.97 | |||

| RU 94037130 A1, 20.07.98 | |||

| Кузнецова Н.Г., Полубояринов Д.Н | |||

| Спекание нитрида бора при горячем прессовании и исследование его свойств при высоких температурах | |||

| Химия и физика нитридов | |||

| - Киев: Наукова думка, 1968, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Ахметов Н.С | |||

| Неорганическая химия | |||

| - М.: Высшая школа, 1975, с | |||

| Перепускной клапан для паровозов | 1922 |

|

SU327A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1993 |

|

RU2049654C1 |

| US 4650776 A, 17.03.87 | |||

| US 5466442 A, 14.11.95 | |||

| СПОСОБ ПРОИЗВОДСТВА ПЕСОЧНОГО ПОЛУФАБРИКАТА | 2008 |

|

RU2395970C1 |

| Способ управления фрезерованием проката | 2019 |

|

RU2715929C1 |

Даты

1999-08-10—Публикация

1998-11-02—Подача