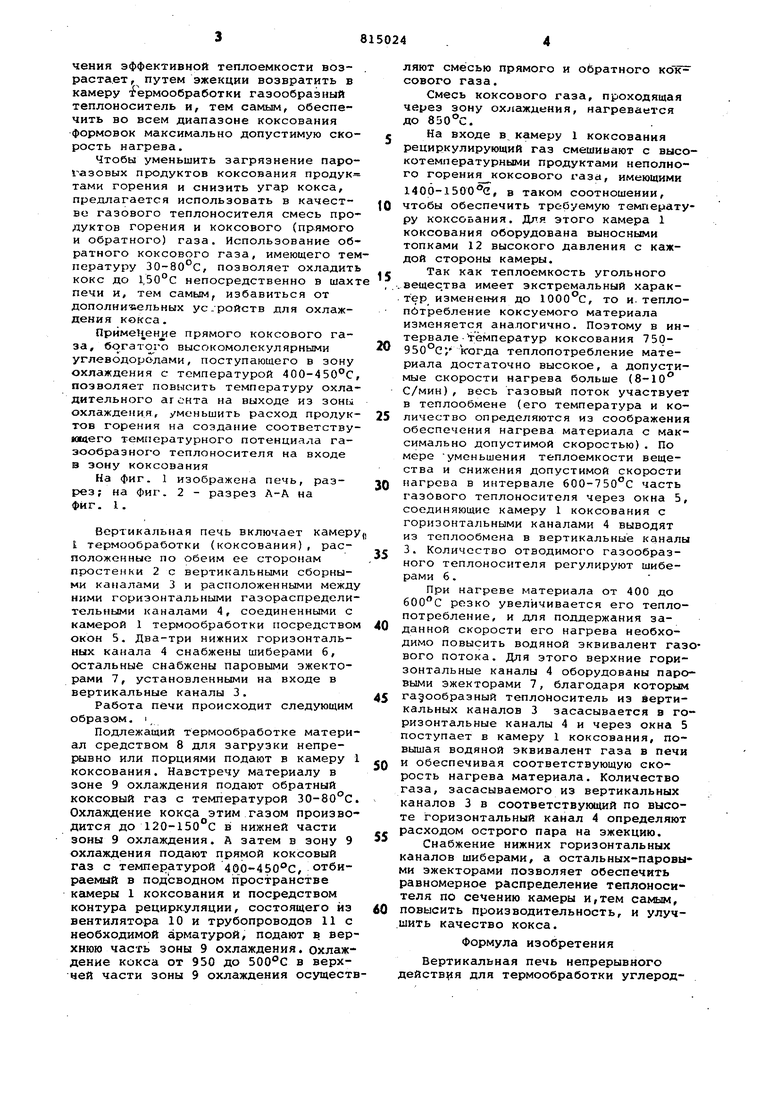

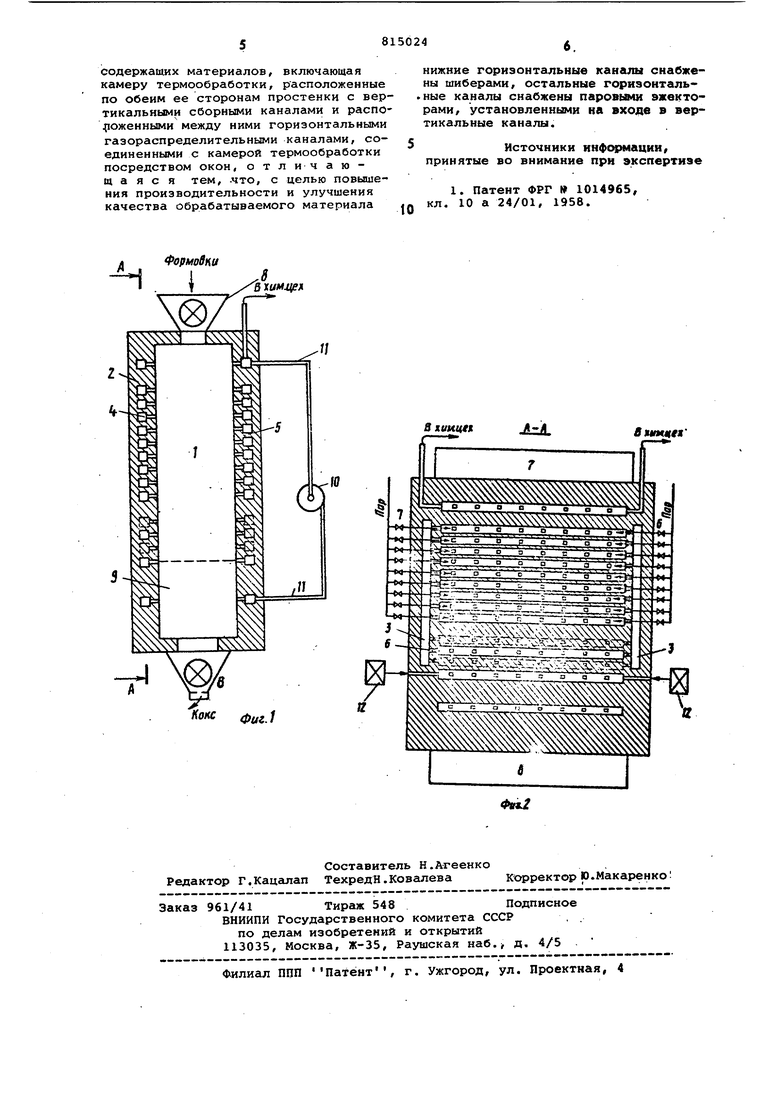

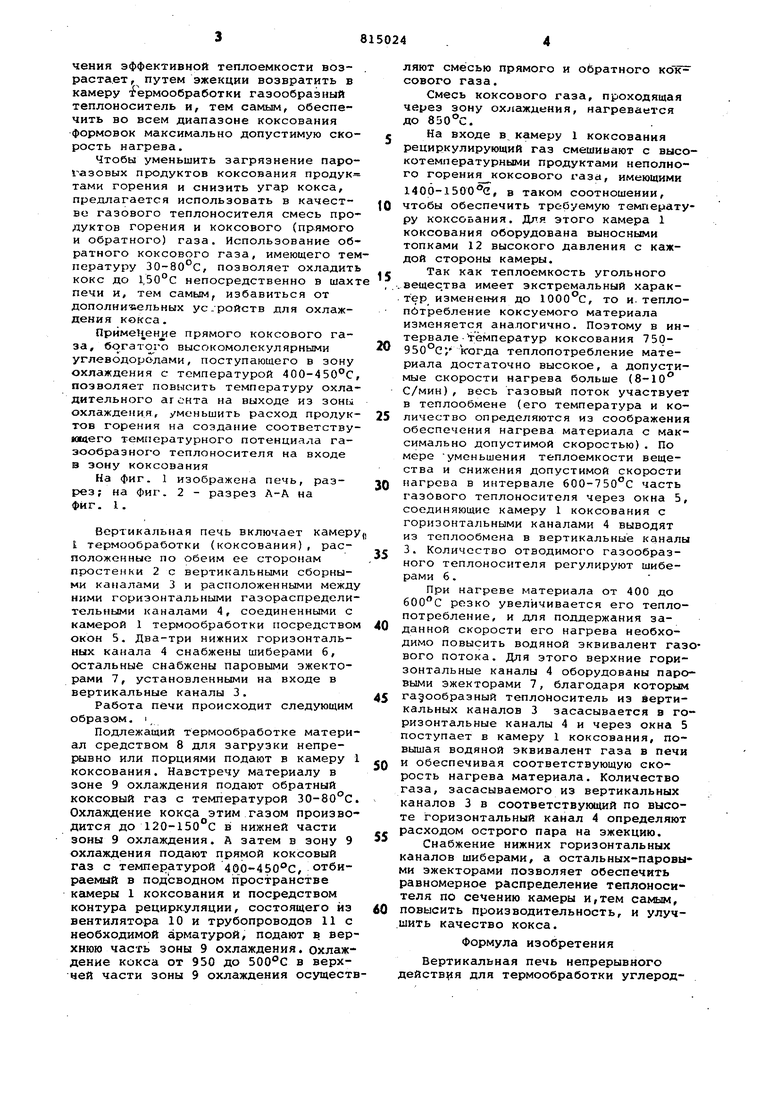

Изобретение относится к коксохимическому производству, а именно к вертикальным печам непрерывного действия Наиболее близкой к изобретению по технической сущности является вертикальная печь непрерывного действия для термообработки углеродсодержащих материалов, включающая камеру термообработки, расположенные по обеим ее сторонгцл простенки с вертикальными сборными каналами и расположенными между ними горизонтальньп-ш газораспре делительными каналами,соединенными с 1Гамерой термообработки посредством окон 1. Однако несимметричный подвод и отвод газа-теплоносителя, когда с одной стороны через горизонтальные каналы газообразный теплоноситель подводится в печь, а с другой стороны отводится, обуславливает поперечную схему теплообмена с нагревае влм материалом, что приводит к неравномерному прогреву слоя коксуемого материала, т.е. ухудшению его качества. Для выравнивс1ния температуры в коксуемом слое материала необходимо предусматривать устройство специальных зон изотермической вьшержки,что снижает производительность печи и повышает капитальные затраты на их сооружение. Цель изобретения - повышение произ водительности печи и улучшение качества обрабатываемого материала. Поставленная цель достигается тем, что в вертикальной печи непрерывного действия для термообработки углеродг-эдержащих материалов, включающей камеру термообработки, расположенные по обеим ее сторонам простенки с вертикальными сборными каналами и расположенными между ними горизонтальными газораспределнтельными каналами, соединенными с камерой термообработки посредством окон, ннжние горизонтальные каналы снабжены шиберами, остальные горизонтальные каналы снабжены паровыми эжекторами, установленными на входе в вертикальные каналы. Такое выполнение печи позволяет в зависимости от допустимой скорости нагрева и теплопотребления угольными формовкгши в процессе коксования часть газообразного теплоносителя из нижней части печи выводить из теплообмена, чтобы не допустить превышения допустимой скорости агрева формовок, d в верхней части, де теплопотребление формовок из-за увеличения эффективной теплоемкости возраста.ет, путем эжекции возвратить в камеру термообработки газообразный теплоноситель и, тем самым, обеспечить во всем диапазоне коксования формовок максимально допустимую скорость нагрева. Чтобы уменьшить загрязнение парогазовых продуктов коксования продук тами горения и снизить угар кокса, предлагается использовать в качестве газового теплоносителя смесь продуктов горения и коксового (прямого и обратного) газа. Использование обратного коксового газа, имеющего тем пературу 30-80с, позволяет охладить кокс до 1,50°С непосредственно в шахт печи и, тем самым, избавиться от дополнительных ус.-ройств для охлаждения кокса. ПрймеТшн2 е прямого коксового газа, богато1о высокомолекулярными углеводоро-лами, поступающего в зону охлаждения с температурой 400-450 0 позволяет повысить температуру охладительного агента на выходе из ЗОНЕЛ охлаждения, уменьшить расход продуктов горения на создание соответству мвдего температурного потенциала газообразного теплоносителя на входе в зону коксования На фиг. 1 изображена печь, разрез; на фиг. 2 - разрез А-А на фиг. 1. Вертикальная печь включает камеру I термообработки (коксования), расположенные по обеим ее сторонам простенки 2 с вертикальными сборными каналами 3 и расположенными между ними горизонтальными газораспредели тельными каналами 4, соединенными с камерой 1 термообработки посредством окон 5. Два-три нижних горизонтальных канала 4 снабжены шиберами б, остальные снабжены паровыми эжекторами 7, установленными на входе в вертикальные каналы 3. Работа печи происходит следующим образом. I Подлежащий термообработке матери ал средством 8 для загрузки непрерывно или порциями подают в камеру коксования. Навстречу материалу в зоне 9 охлаждения подают обратный коксовый газ с температурой 30-80 С Охлаждение кокса этим газом произво дится до 120-150с в нижней части зоны 9 охлаждения. А затем в зону 9 охлаждения подают прямой коксовый газ с температурой 4рО-450С, отбираемый в подсводном пространстве Кс1меры 1 коксования и посредством контура рециркуляции, состоящего из вентилятора 10 и трубопроводов 11 с необходимой арматурой, подают в вер хнюю часть зоны 9 охлаждения. охлаждение кокса от 950 до 500°G в верхней части зоны 9 охлаждения осущест ляют смесью прямого и обратного кок сового газа. Смесь коксового газа, проходящая через зону охлаждения, нагревается до 850°С. На входе в камеру 1 коксования рециркулирующий газ смешивают с высокотемпературными продуктами неполного горения коксового газа, имеющими 140р-., в таком соотношении, чтобы обеспечить требуемую температуру коксования. Для этого камера 1 коксования оборудована выносными топками 12 высокого давления с каждой стороны камеры. Так как теплоемкость угольного вещес.тва имеет экстремальный характер изменения до , то и. теплопбтребление коксуемого материала изменяется аналогично. Поэтому в интервале Температур коксования 750950°С, когда теплопотребление материала достаточно высокое, а допустимые скорости нагрева больше (З-Ю С/мин), весь газовый поток участвует в теплообмене (его температура и количество определяются из соображения обеспечения нагрева материала с максимально допустимой скоростью). По мере уменьшения теплоемкости вещества и снижения допустимой скорости нагрева в интервале 600-750°С часть газового теплоносителя через окна 5, соединяющие камеру 1 коксования с горизонтальными каналами 4 выводят из теплообмена в вертикальные каналы 3. Количество отводимого газообразного теплоносителя регулируют шиберами 6. При нагреве материала от 400 до резко увеличивается его теплопотребление, и для поддержания заданной скорости его нагрева необходимо повысить водяной эквивалент газового потока. Для этого верхние горизонтальные каналы 4 оборудованы паровыми эжекторами 7, благодаря которым газообразный теплоноситель из вертикальных каналов 3 засасывается в горизонтальные каналы 4 и через окна 5 поступает в камеру 1 коксования, повышая водяной эквивалент газа в печи и обеспечивая соответствующую скорость нагрева материала. Количество газа, засасываемого из вертикальных каналов 3 в соответствующий по высоте горизонтальный канал 4 определяют расходом острого пара на зжекцию. Снабжение нижних горизонтальных каналов шиберами, а остальных-паровыми эжекторами позволяет обеспечить равномерное распределение теплоносителя по сечению камеры и,тем самым, повысить производительность, и улучшить качество кокса. Формула изобретения Вертикальная печь непрерывного действ 1я для термообработки углеродсодержащих материалов, включающая камеру термообработки, расположенные по обеим ее сторонам простенки с вертикальными сборными каналами и распо роженными между ними горизонтальными газораспределительными каналами, соединенными с камерой термообработки посредством окон, отли-чающ а я с я тем, -что, с целью повышения производительности и улучшения качества обрабатываемого материала

нижние горизонтальные каналы снабжены шиберами, остальные горизонталь.ные каналы снабжены паровшии эжекторами, установленными на входе в вертикальные каналы.

Источники информацииf

принятые во внимание при экспертизе

1. Патент ФРГ 1014965, кл. 10 а 24/01, 1958.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНАЯ ТРЕХЗОННАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯgCfcCOlO''^ г ., ff^,:.- ...г;.v;!?-..:.;.:;,•); .: \. ;;:ОТГ!:Л11 | 1965 |

|

SU173711A1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1986 |

|

SU1450360A1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1988 |

|

SU1522730A1 |

| ВЕРТИКАЛЬНАЯ МНОГОКАМЕРНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1987 |

|

SU1505003A1 |

| Комбинированная коксовальная печь | 1934 |

|

SU41499A1 |

| Комбинированная регенеративная коксовальная печь | 1934 |

|

SU42027A1 |

| ВЕРТИКАЛЬНАЯ КОКСОВАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1991 |

|

RU2007434C1 |

| ПЕЧЬ ДЛЯ КОКСОВАНИЯ | 1973 |

|

SU398593A1 |

| ГОРИЗОНТАЛЬНАЯ КОКСОВАЯ ПЕЧЬ | 1987 |

|

SU1496242A1 |

| Коксовая печь с наклонным подом | 1976 |

|

SU772487A3 |

tФормовки -. В вытцп

Авторы

Даты

1981-03-23—Публикация

1978-01-10—Подача