1

Изобретение относится к металлур-i гии, в частности к изготовлению термцчески обработанного проката из углеродистых и легированных сталей с использованием тепла прокатного нагрева, В зависимости от назначения проката он может поставляться в горячекатанном или в термически обработанном состоянии - отожженном, отпущенном или после нормализации с отпуском. При поставках проката в термически обработанном состоянии нормы твердости или микроструктура регламентируется в соответствии с тре.бованиями ГОСТ или ТУ.

Известны в прокатном производстве технологические потоки изготовления термообработанной стали, сущность которых заключается в , что прокатаная сталь охлаждается до цеховой температуры, складируется, а затем направляется в термические цехи или отделения для проведения соответствующей термообработки l .

Однако такие процессы трудоемки, малопроизводительны и позволяют при массовом выпуске прокатной металлопродукции термически обрабатывать только отдельные партии проката,занимающие в общем объеме выпуска

прокатной продукции незначительную часть.

Наиболее близким по технической сущности к предпагаемому способу является способ изготовления проката, предусматривающий смягчающую термическую обработку проката с использованием тепла прокатного нагрева. Сущность его заключается в том, что прокат охлаждают по выходу иэ последней прокатной клети стана яа воздухе до подкритических температур Ас, а затем псшещают в печь и замедленно охлаждают в течение длительного времени, например 8 ч до заданной температуры с после дующим охлаяддением на воздухе E2J.

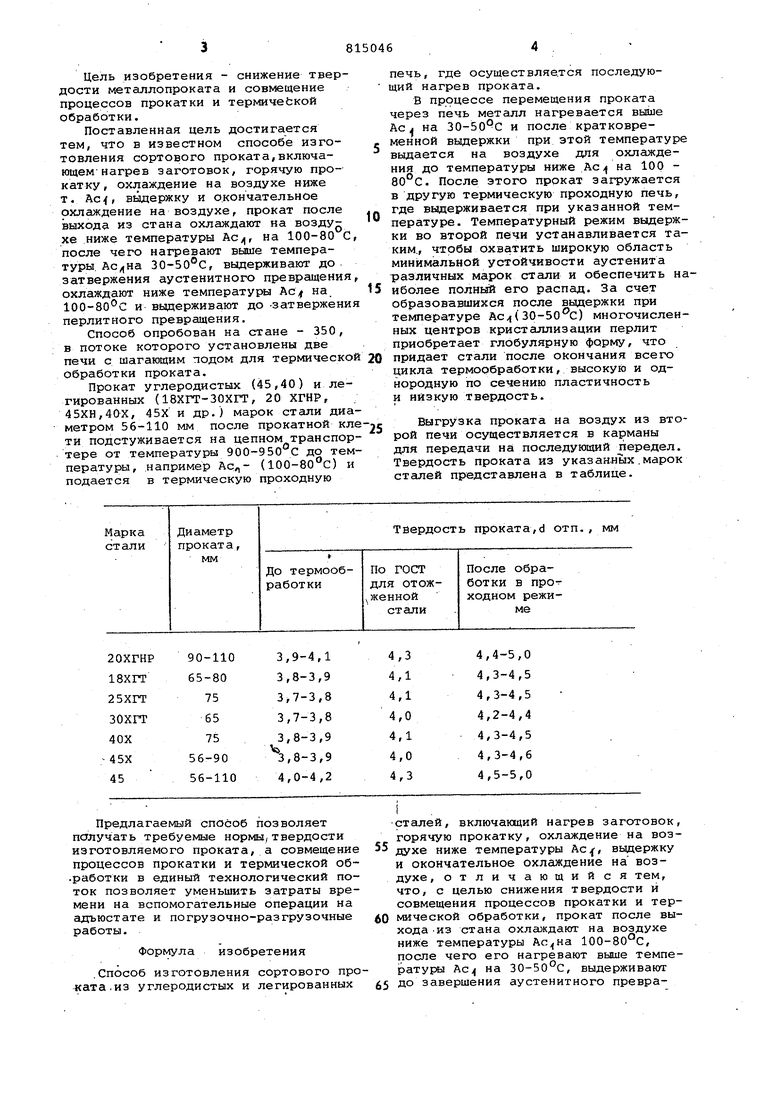

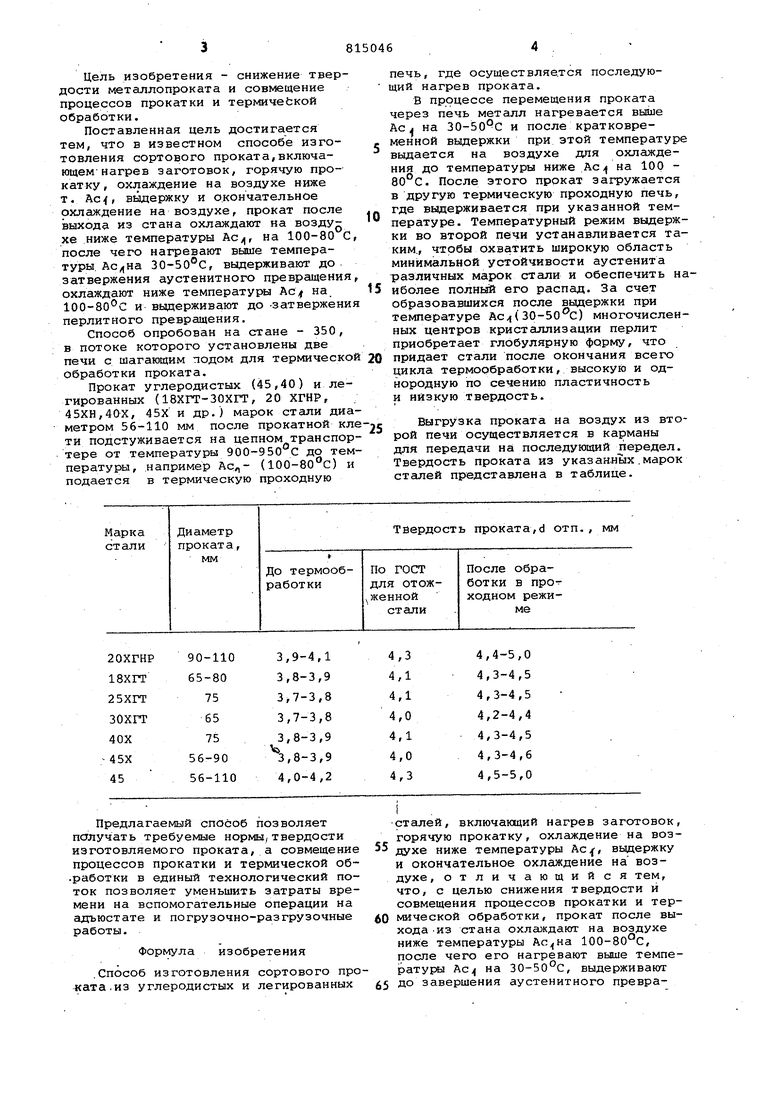

Недостаток известного способа заключается в том, что такая обработка не позволяет снизить твердость стали до требуемых по ГОСТам значений и совместить процессы прокатки и термической обраб.отки в потоке стана ввиду длительности термообработки. Кроме того, способ применим только к низкоуглеродистым, низколегированным сталям, обладающим малой устойчивостью аустенита при У - Oi -превращениях. Цель изобретения - снижение твердости металлопроката и совмещение процессов прокатки и термичеЬкой обработки. Поставленная цель достигается тем, что в известном способе изготовления сортового проката,включающем нагрев заготовок, горячую прокатку , охлаждение на воздухе ниже т. Ас4 выдержку и окончательное охлаждение иа воздухе, прокат после выхода из стана охлаждают на воздухе ниже температуры Ас, на 100-80 С после чего нагревают вьше температуры. Ас,на 30-50®С, выдерживают до затвержения аустенитного превращения охлаждают ниже температура Ас на 100-80 С и вьщерживают до -затвержени перлитного превращения. Способ опробован на стане - 350, в потоке которого установлены две печи с шагающим подом для термическо обработки проката. Прокат углеродистых (45,40) и ле гированных (18ХГТ-ЗОХГТ, 20 ХГНР, 45ХН,4ах, 45Х и др.) марок стали ди метром 56-110 мм после прокатной кл ти подстуживается на цепном транспор тере от температуры 900-950 С до те пературы, например (100-80°с) подается в термическую проходную печь, где осуществляется последующий нагрев проката. В процессе перемещения проката через печь металл нагревается выше АсJ на 30-5р°С и после кратковременной выдержки при этой температуре выдается на воздухе для охлаждения до температуры ниже Ас/ на 100 80°С. После этого прокат загружается в другую термическую проходную печь, где выдерживается при указанной температуре. Температурный режим выдержки во второй печи устанавливается таким., чтобы охватить широкую область минимальной устойчивости аустенита различных марок стали и обеспечить наиболее полный его распад. За счет образовавшихся после выдержки при температуре Ас( 30-50 -с) многочисленных центров кристаллизации перлит приобретает глобулярную форму, что придает стали после окончания всего цикла термообработки, высокую и однородную по сечению пластичность и низкую твердость. Выгрузка проката на воздух из второй печи осуществляется в карманы для передачи на последующий передел. Твердость проката из указанных.марок сталей представлена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки конструкционных сталей | 1990 |

|

SU1763497A1 |

| Способ изготовления сортового проката | 1987 |

|

SU1406181A1 |

| Способ изготовления сортового проката из углеродистых и легированных конструкционных сталей | 1989 |

|

SU1617005A1 |

| Способ термической обработки крупносортного проката из заэвтектоидных сталей | 1990 |

|

SU1770384A1 |

| Способ термической обработки изделий из конструкционных сталей | 1989 |

|

SU1715867A1 |

| Способ изготовления полосы дляРЕССОР | 1977 |

|

SU834154A1 |

| СОРТОВОЙ ПРОКАТ ГОРЯЧЕКАТАНЫЙ ИЗ РЕССОРНО-ПРУЖИННОЙ СТАЛИ | 2012 |

|

RU2479646C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СРЕДНЕСОРТОВОГО И КРУПНОСОРТОВОГО ПРОКАТА | 1992 |

|

RU2044779C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2007 |

|

RU2355784C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

Предлагаемый способ позволяет получать требуемые нормы, твердости изготовляемого проката, а совмещение процессов прокатки и термической об.работки в единый технологический поток позволяет уменьшить затраты времени на вспомогательные операции на адъюстате и погрузочно-разгрузочные работы.

Формула изобретения

.Способ изготовления сортового проката.из углеродистых и легированных

сталей, включающий нагрев заготовок, горячую прокатку, охлаждение на воздухе ниже температуры Ас|, выдержку и окончательное охлаждение на воздухе, отличающийся тем, что, с целью снижения твердости и совмещения процессов прокатки и мической обработки, прокат после выхода ИЗ стана охлаждают на воздухе ниже температуры 100-80°С, после чего его нагревают выше температу Ж1 AC;j на 30-50°С, выдерживают

65 ДО завершения аустенитного превра58150466

щения, охлаждают ниже Лс, на 100 - 1. Целиков А. И., Зюэин В, И. СоввО С и выдерживают до завершенияременное развитие прокатных цехов. М.,

перлитного превращения. Металлургия, 1972.

Источники информации,2. Патент ФРГ 938128,

принятые во внимание при экспертизекл. 18 с. 1/32, 1956.

Авторы

Даты

1981-03-23—Публикация

1977-05-11—Подача