Изобретение относится к металлургии, преимущественно к производству крупносортного проката из заэвтектоидных сталей с использованием тепла с прокатного нагрева

Наиболее близким техническим решением является способ термической обработки проката из углеродистых и легированных сталей, включающий нагрев, горячую прокатку подстуживание, выдержку, нагрев с выдержкой, охлаждение с выдержкой и окончательное охлаждение. К недостаткам известного способа следует отнести невысокую производительность и значительную энергоемкость процесса за счет недостаточного использования тепла прокатного нагрева.

Цель изобретения - повышение производительности и снижение энергоемкости

процесса при сохранении требуемых свойств проката. Поставленная цель достигается тем, что в известном способе, включающем нагрев, горячую прокатку, подстуживание, выдержку, нагрев с выдержкой, охлаждение с выдержкой и окончательное охлаждение, подстуживание после прокатки ведут ускоренно до температуры поверхности металла, находящейся в интервале (Тмин уст ауст - 50°С). Мн, нагрев проводят ускоренно до (Аст - 100°С) (Аст - 20°С) после выдержки охлаждают до (АС1 - С) . Aci и выдерживают до полного выделения из твердого раствора неравновесных избыточных фаз затем охлаждают со скоростью 40, . 250°С/ч до интервала температур (Тмин уст ауст 50 С) (Тмин уст ауст

50°С).

сл

С

XJ XI

О

СО 00

Подстуживание после прокатки ведут ускоренно до температуры поверхности металла, находящейся в интервале (Тмин, уст.ауст. - 50°С/...Мн, чтобы по все- му сечению профиля проката установилась гарантированная температура, обеспечивающая минимальное время превращения.

Подстуживание выше этой температуры Тмин, уст.ауст. - 50°С приводит к тому, что в силу неоднородности поля температур по сечению при подстуживании в центральной части сечения профиля проката первое перлитное превращение произойдет не полностью. Подстуживание ниже точки Мн (начала мартенситного превращения) приводит к увеличению длительности при последующем нагреве для аустенизации и к образованию трещин на поверхности. Ускоренный нагрев поверхностных слоев проката до интервала температуры поверхности от (Аст -100°С) до (Аст -20°С) необходим для ускорения достижения а центральной части профиля температуры выше АС1 и ускорения аустенитного превращения по всему сечению, что сокращает цикл термообработки. Нагрев выше (Аст - 20°С) приводит к быстрому росту зерна и недопустимому уменьшению карбидной фазы, которая в дальнейшем служит центрами образования зернистого перлита. Нагрев до температуры ниже (Аст - 100°С) замедляет подъем температуры центральной части выше Aci и удлиняет цикл термообработки. Охлаждение поверхности металла после выдержки до интервала температур от (АС1 + 40°С) до Aci проводится для увеличения в поверхностных слоях профиля проката количества центров кристаллизации для образования зернистого перлита. Охлаждение поверхности проката выше температуры (Ас1 + 40°С) не позволяет избежать образования пластинчатого перлита из-за недостаточного количества центров кристаллизации, а ниже точки Ас1 также приводит к образованию пластинчатого перлита. Выдержка при этом необходима для полного выделения из твердого раствора неравновесных избыточных фаз металла. Охлаждение повеохкости профиля проката со скоростью 40-250° С/ч до интервала температур от ТМИн.уст.ауст.+ 50°С до Тмин.уст.ауст. - 50°С необходимо для обеспечения превращения аустенита поверхностных слоев профиля проката в перлит с твердостью, соответствующей требованиям нормативно-технической документации. Охлаждение со скоростью менее 40°С/ч удлиняет процесс термообработки, а более 250°С/ч приводит к недопустимому повышению твердости металла. Охлаждение со

скоростью 40-250°С/ч выше (Тмин, уст.ауст. - 50°С); а затем на воздухе приводит к недопустимому повышению твердости металла, а ниже (Тмин.уст.ауст. - 50°С) - к удлинению

процесса термообработки.

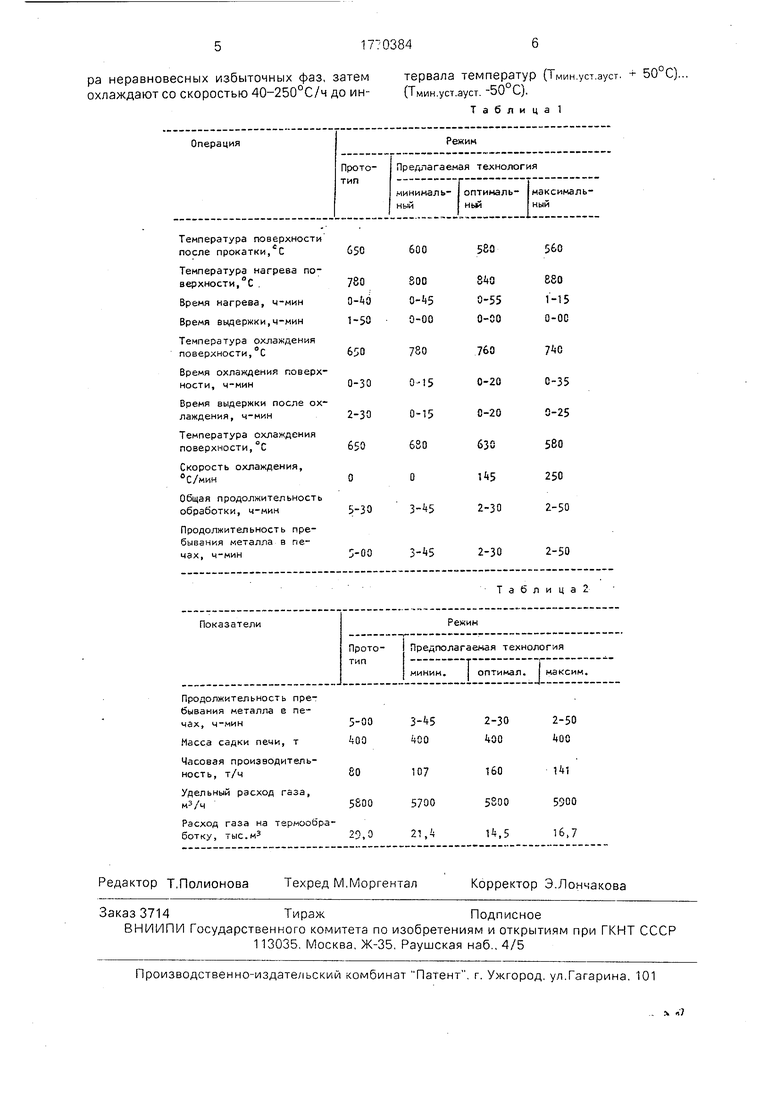

Пример осуществления способа. Непрерывнолитые заготовки сечением ЗООх х 360 мм из стали ШХ15-В после нагрева до температуры 1180°С прокатывают на стане

0 700 за 13 проходов на трубную заготовку диаметром 130 мм, разрезают на пилах на мерные длины, затем ускоренно охлаждают на реечном холодильнике до температуры 600-560°С, после чего сажают в семизон5 ную методическую печь с шагающими балками, работающую в проходном режиме: заготовки нагревают до температуры 800- 880°С в течение 45-75 мин, затем охлаждают до температуры 780-740°Сза 15-35 мин,

0 выдерживают 15-25 мин, затем охлаждают со скоростью 40-250°С/ч до температуры 580 680°С и выдают на холодильник, где охлаждают до температуры цеха. В табл. 1 приведены конкретные п римеры испыта5 ния предлагаемого и известного по прототипу способов.

В табл. 2 приведены результаты испытаний предлагаемого и известного по прототипу способов.

0Данные, приведенные в табл. 1. позволяют сделать вывод, что продолжительность термообработки предлагаемым способом значительно короче, чем по прототипу.

Данные табл. 2 подтверждают, что

5 предлагаемый способ термообработки позволяет повысить часовую производительность термообработки в 1,3-2,0 раза и снизить энергоемкость (расход газа) в 1,4- 2,0 раза.

0 Использование предлагаемого способа

термообработки крупносортного проката из

заэвтектоидных сталей позволяет получить

экономический эффект до 10 руб/т проката.

Формула изобретения

5Способ термической обработки крупносортного проката из заэвтектоидных сталей, включающий нагрев, горячую прокатку, подстуживание, выдержку, нагрев с выдержкой, охлаждение с выдержкой и оконча0 тельное охлаждение, отличающийся тем. что, с целью повышения производительности и снижения энергоемкости процесса при сохранении требуемых свойств подстуживание после прокатки ведут уско5 ренно до температуры поверхности металла, находящейся в интервале (Тмин, уст.ауст -50°С)...МН, нагрев проводят ускоренно дс (Аст -ЮО°С)...(АСт -20°С). после выдержки охлаждают до (АС1 + 40°С) АС1 и выдерживают до полного выделения из твердого раство

517Т03846

pa неравновесных избыточных фаз, затем тервала температур (ТМин уст ауст. охлаждают со скоростью 40-250°С/ч до ин- (Тмин.уст.ауст. -50 С).

Таблица 1

50°С).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки проката | 1989 |

|

SU1731837A1 |

| Способ изготовления лонжеронов рам транспортных машин | 1987 |

|

SU1433991A1 |

| Способ термической обработки изделий из сталей с повышенной устойчивостью переохлажденного аустенита | 1988 |

|

SU1733482A1 |

| Способ производства подката из заэвтектоидных сталей в бунтах большой массы | 1989 |

|

SU1775195A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2007 |

|

RU2355784C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОВАНЫХ ВАЛКОВ ИЗ ЗАЭВТЕКТОИДНОЙ СТАЛИ ТИПА 150ХНМ | 2002 |

|

RU2235137C2 |

| Способ изготовления лонжеронов рам транспортных машин | 1987 |

|

SU1444366A1 |

| Способ обработки инструментальных сталей | 1991 |

|

SU1813107A3 |

| Способ термической обработки сталей перлитного класса | 1987 |

|

SU1650728A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ОТВЕТСТВЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2020 |

|

RU2737690C1 |

Использование изобретение может быть использовано при производстве крупносортного проката из углеродистых сталей. Сущность изобретения: трубную заготовку из вакуумированной подшипниковой стали после прокатки подстуживают ускоренно охлаждая до температуры поверхности металла, находящейся в интервале (Тмин уст ауст - 50°С)...МН, выдерживают и ускоренно нагревают до (АСт - 100°С)...(АСт - 20°С), после выдержки охлаждают до (Aci + 40°С). .Aci и выдерживают до полного выделения из твердого раствора неравновесных избыточных фаз, затем охлаждают со скоростью 40. ,250°С/ч до интервала температур (Тмин уст ауст + 50 С)...(Тмин уст ауст 50 С), ПОсле выдержки окончательно охлаждают 2 табл

Температура поверхности

после прокатки,4С 650

Продолжительность пре600

580

560

Таблица

| Способ изготовления сортовогопРОКАТА из углЕРОдиСТыХ и лЕгиРОВАН-НыХ СТАлЕй | 1977 |

|

SU815046A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-23—Публикация

1990-01-22—Подача