(54) СПОСОБ КОСВЕННОГО ОПРЕДЕЛЕНИЯ ОБРАБАТЫВАЕМОСТИ ОБРАЗЦОВ МАТЕРИАЛОВ

Однако, при оценке обрабатываемости резанием сталей и чугунов феррито-перлитного класса можно столкнуться со случаем, когда при неудовлетворительной обрабатываемости величины диаметров лунок укладываются в допусти «ый интервал. Поэтому данный способ не гарантирует безсшибочное определение обрабатываемости резанием.

Цель изобретения - повышение эффективности определения обрабатываемости резанием сталей и чугунов феррито-перлитного класса.

Поставленная цель достигается тем что определяют относительное изменение поспедукмцего диаметра, по сравнению с предыдущим, через последовательно увеличивающиеся промежутки времени, а об обрабатываемости судят по относительному изменению диаметра за секунду, причем относительное уменьшение должно быть не более 0,50,6%/с, а относительное увеличение не более 1,5-1,6%/с.

Способ осуществляют следующим образом.

Закаленным шариком, вращающимся с постоянной скоростью и прижатым с постоянной силой к исследуемому образцу так, что ось вращения шарика параллельна истираемой поверхности, за последовательно увеличивающиеся, например, на равные интервалы промежутки времени вырабатывают лунки. Затем измеряют величины их диаметров и относительную разницу последующего диаметра от предыдущего в секунду. Полученные величины сравнивают с эталонными, установленными экспериментально.

Так при испытании образцов из сталей и чугунов феррито-перлитного класса при заданных условиях (диаметр шарика, величина прижимающей его нагрузки, время) был установлен конкретный интервал изменения диамет ров лунок. При этом относительное изменение последующего диаметра лунки, по сравнению с предыдущим, должно быть в сторону уменьшения не более О, 5-0, 6% /с , а в сторону увеличения - не более 1,5-1,6%/с. При неудовлетворительной обрабатываемости хотя бы один из контролируе1-к1Х параметров выходит за пределы установленных интервалов. При неудовлетворительной обрабатываемости числовые значения обоих параметров лежат в установленных для них интервалах.

Относительное изменение последующего диаметра по отношению к предыдущему за секунду определяют по ла..-гоо%р .

а„ -Л .

гдеd,, - диаметр предыдущей лунки,

вырабатываемый .за время d - диаметр последующей лунки, вырабатываемой за время

t,-t-Af, где д1- приращение

И+н времени истирания последующей лунки, по сравнению с предыдущей.

Полученные результаты сравнивают с установленными эталонными границами колебаний относительных величин указанных диаметров.

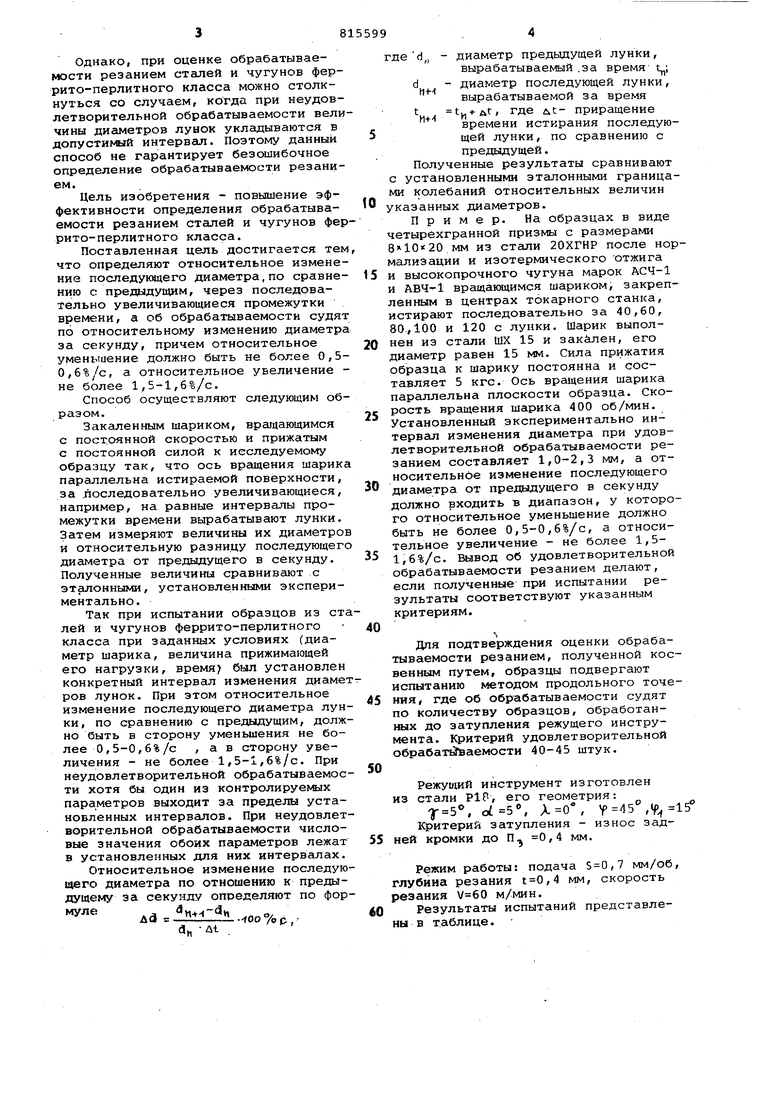

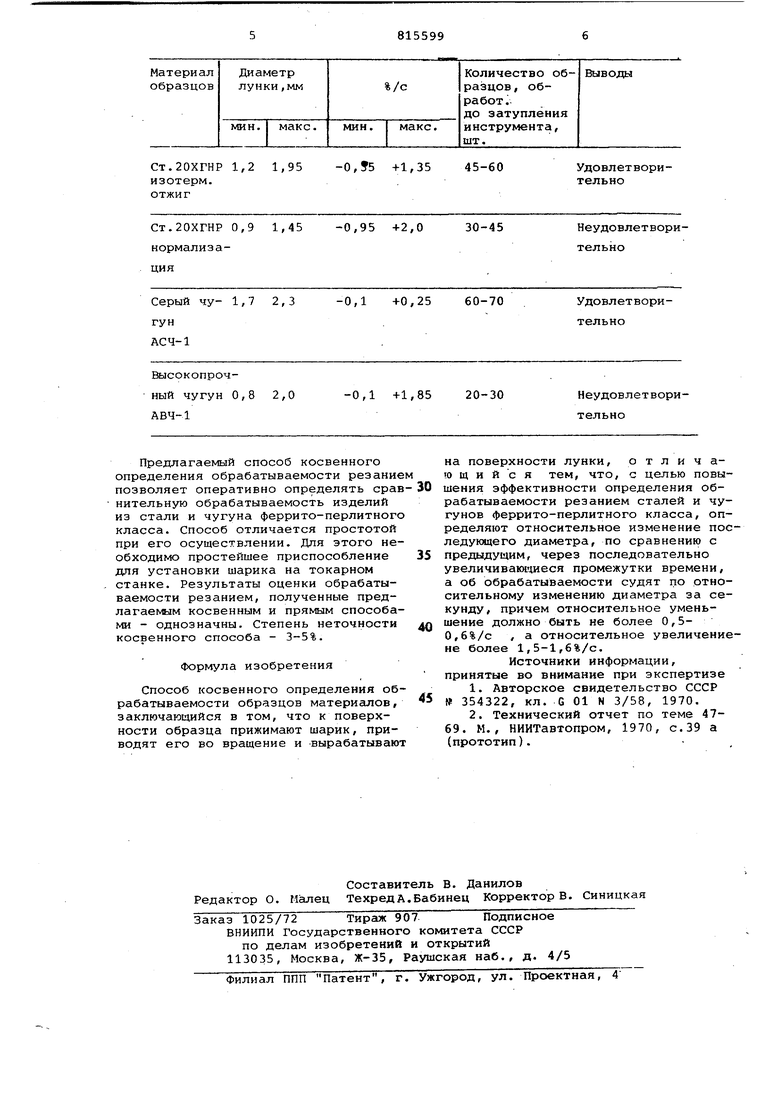

Пример. На образцах в виде четырехгранной призмы с размерами мм из стали 20ХГНР после номализации и изотермического отжига и высокопрочного чугуна марок АСЧ-1 и АВЧ-1 вращающимся шариком, закрепленным в центрах токарного станка, истирают последовательно за 40,60, 80,100 и 120 с лунки. Шарик выполнен из стали ШХ 15 и закален, его диаметр равен 15 мм. Сила прижатия образца к шарику постоянна и составляет 5 кгс. Ось вращения шарика параллельна плоскости образца. Скорость вращения шарика 400 об/мин. Установленный экспериментально интервсш изменения диаметра при удовлетворительной обрабатываемости резанием составляет 1,0-2,3 мм, а относительное изменение последующего диаметра от предыдущего в секунду должно входить в диапазон, у которого относительное уменьшение должно быть не более 0,5-0,6%/с, а относительное увеличение - не более 1,51,6%/с. Вывод об удовлетворительной обрабатываемости резанием делают, если полученные при испытании результаты соответствуют указанным критериям.

Для подтверждения оценки обрабатываемости резанием, полученной косвенным путем, образцы подвергают испытанию методом продольного точения, где об обрабатываемости судят по количеству образцов, обработаншлх до затупления режущего инструмента. Критерий удовлетворительной обрабатйьаемости 40-45 штук.

Режущий инструмент изготовлен из стали Р18, его геометрия:

Г 5. , ,

Критерий затупления - износ задней кромки до П 0,4 мм.

Режим работы: подача ,7 мм/об, глубина резания ,4 мм, скорость резания м/мин.

40 Результаты испытаний представлены в таблице.

-0,У5 +1,35

СТ.20ХГНР 1,2 1,95

изотерм.

отжиг

СТ.20ХГНР 0,9 1,45

-0,95 +2,0 30-45 нормализация

45-60

Удовлетворительно

Неудовлетворительно

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| ГОРЯЧЕШТАМПОВАННАЯ МИКРОЛЕГИРОВАННАЯ СТАЛЬ С ПРЕВОСХОДНЫМ РАЗРУШЕНИЕМ ПРИ ИЗЛОМЕ И ОБРАБАТЫВАЕМОСТЬЮ | 2008 |

|

RU2431694C2 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 2011 |

|

RU2489511C2 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| ЧУГУН | 2005 |

|

RU2281982C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2333968C1 |

| Способ обработки заготовок | 1990 |

|

SU1807083A1 |

| Способ отжига стальных заготовок | 1979 |

|

SU825653A1 |

Предлагаемый способ косвенного определения обрабатываемости резание позволяет оперативно определять срав нительную обрабатываемость изделий из стали и чугуна феррито-перлитного класса. Способ отличается простотой при его осуществлении. Для этого необходимо простейшее приспособление для установки шарика на токарном станке. Результаты оценки обрабатываемости резанием, полученные предлагаемым косвенным и прямым способами - однозначны. Степень неточности косвенного способа - 3-5%. Формула изобретения Способ косвенного определения об рабатываемости образцов материалов, заключающийся в том, что к поверхности образца прижимают шарик/ приводят его во вращение и -вырабатывают на поверхности лунки, отличающийся тем, что, с целью повышения эффективности определения обрабатываемости резанием сталей и чугунов феррито-перлитного класса, определяют относительное изменение последукяцего диаметра, по сравнению с предыдущим, через последовательно увеличиваю1чиеся промежутки времени, а об обрабатываемости судят по относительному изменению диаметра за секунду, причем относительное уменьшение должно быть не более 0,50,6%/с , а относительное увеличениене более 1,5-1,6%/с, Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 354322, кл. G 01 N 3/58, 1970. 2.Технический отчет по теме 4769. М., НИИТавтопром, 1970, с.39 а (прототип).

Авторы

Даты

1981-03-23—Публикация

1978-12-21—Подача