Область техники, к которой относится изобретение

Настоящее изобретение относится к горячештампованной микролегированной стали и горячекатаной стали с превосходным разрушением при изломе и обрабатываемостью, пригодным для стальных деталей, разделяемых разрушением при изломе, и относится к детали, изготовленной из горячештампованной микролегированной стали.

Уровень техники

В современной практике для штампованного автомобильного двигателя и элементов подвески требуется использование горячештампованных микролегированных сталей без обработки закалка-отпуск. Микролегированная сталь разработана таким образом, чтобы ее химический состав давал возможность достичь превосходных механических свойств при охлаждении на воздухе или при принудительном воздушном охлаждении.

Одной из деталей, для изготовления которой широко применялась микролегированная сталь, является шатун двигателя (или «шатун»), который представляет собой компонент двигателя, передающий движение поршня к коленчатому валу. Он содержит две части, а именно крышку и стержень. Шатун присоединяют к коленчатому валу «головкой шатуна», соединяя крышку и стержень с коленчатым валом, зажатым между ними. Принятый способ изготовления шатуна состоит в том, чтобы сначала отштамповать крышку и стержень отдельно или как единое целое и впоследствии разрезать на станке и затем стыковочные поверхности крышки и стержня подвергнуть механической обработке с высокой точностью. Кроме того, для предотвращения некоаксиальности стыковочных поверхностей обычно выполнялась обработка штифта. Это дополнительно усложняло технологические операции и повышало издержки производства.

С учетом этих недостатков, относительно недавно появился новый способ изготовления шатуна и его монтажа. А именно, крышку и стержень штампуют как единое целое, на внутреннюю часть головки шатуна наносят надрезы и, применяя ударное растягивающее напряжение в холодном состоянии, крышку и стержень расщепляют при изломе. Шатун соединяют с коленчатым валом, используя расщепленные при изломе поверхности в качестве стыковочных поверхностей в их «расщепленном» состоянии без проведения механической обработки. При этом способе исключается процесс механической обработки стыковочных поверхностей. Этот способ также позволяет исключить обработку штифта, так как, благодаря шероховатости поверхностей, разрушенных при изломе, может быть предотвращена некоаксиальность. Соответственно, снижаются затраты на обработку этих поверхностей. Другое преимущество состоит в том, что может быть уменьшен размер и вес шатуна, в связи с тем, что, благодаря устранению штифтов, уменьшается площадь стыковочной поверхности.

В Европе и в США, где широко внедрен шатун, разрушаемый при изломе, обычно, для изготовления шатуна применяется сталь C70S6 в соответствии со стандартом DIN. Эта сталь является микролегированной высокоуглеродистой сталью с содержанием С, составляющим 0,7%. Структура этой стали почти полностью состоит из мало пластичного/вязкого перлита, чтобы минимизировать изменение размеров во время расщепления при изломе. Хотя сталь C70S6 обладает превосходным разрушением при изломе, благодаря ее малой деформации во время излома, она имеет более грубую структуру, чем структура феррит/перлит среднеуглеродистой микролегированной стали, которая в настоящее время используется в качестве стали для изготовления шатуна. В связи с этим, эта сталь имеет низкое отношение предела текучести к пределу прочности (предел текучести / предел прочности) и не может применяться для высокопрочных шатунов, с учетом требований высокого предела текучести. Кроме того, плохая обрабатываемость стали C70S6, вследствие ее перлитной структуры, препятствовала широкому применению этой стали.

Для увеличения отношения предела текучести к пределу прочности необходимо сохранить низкое содержание углерода в стали и увеличить ферритную фракцию. Однако увеличение ферритной фракции приводит к повышению пластичности/вязкости стали. Поскольку происходит интенсивная пластическая деформация вблизи разрушенных поверхностей во время расщепления при изломе, ухудшается разрушение при изломе за счет увеличения деформации внутреннего диаметра головки шатуна. С другой стороны, часто в состав сталей добавляли Рb с целью улучшения обрабатываемости при изготовлении высокопрочных шатунов из микролегированной стали. Однако сталь с добавкой Рb больше не применяется на практике в связи с тем, что в настоящее время использование Рb должно быть ограничено вследствие вреда, который он наносит окружающей среде. Таким образом, для решения проблемы, касающейся сталей, применяемых для изготовления шатунов расщеплением при изломе, необходимо развивать технологию, позволяющую соответствующим образом достичь низкого содержания углерода (высокого предела текучести) и хорошего разрушения при изломе и достичь удовлетворительной обрабатываемости без добавления в сталь Рb или других элементов, которые загрязняют окружающую среду.

В связи с вышеупомянутыми потребностями были разработаны стали, применяемые для изготовления деталей разрушением при изломе. Например, в патентной публикации Японии (А) №2002-256394 описывается измельчение структуры стали при регулировании баланса между О и Аl и между О и N. Однако недостатком этой стали является использование Рb или подобных элементов в качестве средства, обеспечивающего обрабатываемость. В патентной публикации Японии (А) №2003-193184 описывается улучшение разрушения при изломе и улучшение обрабатываемости при заданном содержании С и V и при заданной площади, занимаемой ферритной фракцией. Однако вследствие небольшой площади, занимаемой ферритной фракцией, составляющей 20% или менее, отношение предела текучести к пределу прочности является настолько низким, что делает непрактичным применение этой стали для изготовления высокопрочного шатуна. Другая проблема состоит в том, что улучшение обрабатываемости является недостаточным, так как перлитная фракция в структуре стали является большой для того, чтобы Рb или подобные элементы могли использоваться в качестве средства, обеспечивающего обрабатываемость. В патентной публикации Японии (А) №2003-301238 показано, что, задавая определенное количество частиц MnS для улучшения измельчения структуры стали, можно повысить предел пластичности и одновременно улучшить разрушение при изломе стали. Эта технология предусматривает дисперсию большого количества круглых частиц MnS с эквивалентным диаметром, составляющим приблизительно 1 мкм. Однако добавка с этой целью большого количества S неизбежно приводит к возникновению удлиненных частиц MnS, имеющих большое отношение ширины к толщине, вследствие удлинения частиц в направлении прокатки или штамповки стали. Когда в стали присутствуют такие удлиненные грубые частицы MnS, образуются трещины при отслоении материала в направлении, параллельном удлинению частиц MnS, что называется «расслоением». В результате этого разрушение при изломе ухудшается, а не улучшается, вследствие повышенной деформации во время разрушения при изломе. Другим недостатком этой известной стали является то, что в ней используется Рb или подобные элементы в качестве средства, обеспечивающего обрабатываемость. В патентной публикации Японии (А) №2000-73141 описывается, что разрушение при изломе улучшается благодаря заданному количеству сульфидных включений с шириной не менее 1 мкм и благодаря заданному отношению ширины к толщине, что снижает пластичность/вязкость. Однако присутствие большого количества диспергированных грубых частиц MnS с шириной не менее 1 мкм увеличивает скорость распространения трещины во время горячей штамповки стали и ухудшает усталостные свойства. В патентной публикации Японии (А) №2005-54228 описывается, что нагрев стали до ультравысокой температуры около линии солидус-ликвидус для заметного огрубления структуры стали приводит к улучшению разрушения при изломе. Однако возникают вопросы, касающиеся целесообразности этой технологии, так как штамповка при ультравысокой температуре, наряду с требуемыми инвестициями в новое оборудование для нагрева, приводит к снижению предела текучести и способствует увеличению обезуглероживания и образованию окалины.

Сущность изобретения

Задача настоящего изобретения состоит в том, чтобы, с учетом вышеупомянутых проблем, создать горячештампованную микролегированную сталь и горячекатаную сталь, превосходное разрушение при изломе и обрабатываемость которых достигается без снижения производительности или ухудшения механических свойств и без введения добавки Рb или подобных элементов, а также создать деталь, изготовленную из горячештампованной микролегированной стали.

Настоящее изобретение было выполнено на основе экспериментальных данных, свидетельствующих о том, что при оптимизации содержания С и V для улучшения разрушения при изломе и, кроме того, при одновременном регулировании добавляемого количества трех компонентов Zr, Ca и Аl, и при большом количестве мелкодисперсных включений MnS в структуре стали имеется возможность улучшить разрушение при изломе по сравнению с вышеупомянутым известным уровнем техники, без ухудшения механических свойств и снижения производительности, одновременно улучшая обрабатываемость без введения в сталь Рb или подобных элементов. Суть изобретения изложена ниже. Согласно терминологии, используемой в настоящем изобретении, под «включениями MnS» подразумеваются не только включения MnS, но также другие включения, которые содержат, главным образом, MnS и имеют в своем составе сульфидообразующие элементы, такие как Ca и Mg или элементы, формирующие карбосульфиды, такие как С, Ti, и Zr.

(1) Горячештампованная микролегированная сталь с превосходным разрушением при изломе и обрабатываемостью, содержащая, в мас.%, С: более 0,35 до 0,60%, Si: от 0,50 до 2,50%, Мn: от 0,20 до 2,00%, Р: от 0,010 до 0,150%, S; от 0,040 до 0,150%, V: от 0,10 до 0,50%, Zr: от 0,0005 до 0,0050%, Ca: от 0,0005 до 0,0050% и N: от 0,0020 до 0,0200%, при предельном содержании Аl менее 0,010%, и остальное Fe и неизбежные примеси, в структуре которой количество включений MnS с шириной 1 мкм или более, присутствующих на расстоянии 1/4 диаметра горячекатаной стали, составляет 10% или менее (включая 0%) от общего количества включений MnS в стали, и среднее отношение ширины к толщине включений MnS составляет 10 или менее, и в структуре которой содержится бейнитная фракция в количестве 3% или менее (включая 0%) и остальное составляет феррит/перлит.

(2) Горячештампованная микролегированная сталь с превосходной разрушениею при изломе и обрабатываемостью, согласно пункту (1), дополнительно содержащая один или более из нижеследующих элементов, в мас.%, Сr: от 0,05 до 0,25%, Nb: от 0,005 до 0,050% и Ti: от 0,005 до 0,050%.

(3) Горячештампованная микролегированная сталь с превосходной разрушением при изломе и обрабатываемостью, согласно пункту (1) или пункту (2), дополнительно содержащая, в мас.%, Mg: от 0,0005 до 0,0050%.

Краткое описание чертежей

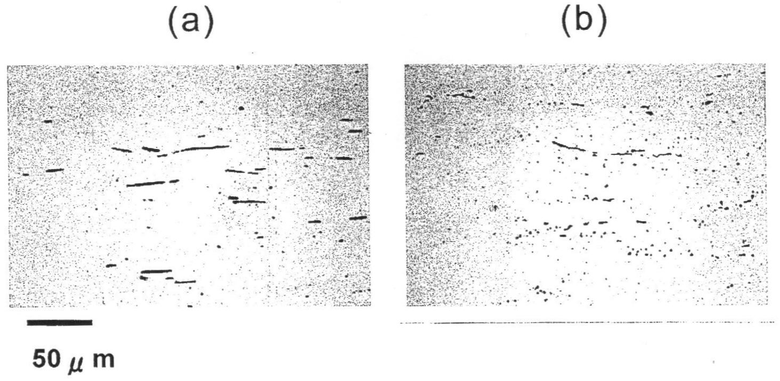

На чертеже представлены микрофотографии, показывающие состояние включений MnS в стали, причем на микрофотографиях (а) и (b) показано, соответственно, состояние включений MnS в сравнительном примере и в примере осуществления изобретения.

Осуществление изобретения

Изобретатели провели всестороннее исследование факторов, которые влияют на разрушение при изломе и обрабатываемость микролегированной стали, применяемой для изготовления деталей расщеплением при изломе. Результаты этих исследований показали следующее.

(a) Разрушение при изломе заметно ухудшается при формировании бейнита в структуре стали, что создает необходимость предотвращения формирования бейнита и создания структуры стали, почти полностью состоящей из феррита/перлита.

(b) Как разрушение при изломе, так и отношение предела текучести к пределу прочности могут быть улучшены, благодаря оптимизации содержания С. В частности, чрезмерное содержание С снижает отношение предела текучести к пределу прочности, увеличивая грубую перлитную фракцию, в то время как недостаточное содержание С, повышая пластичность/вязкость и вызывая чрезмерное измельчение структуры, ухудшает разрушение при изломе.

(c) Как разрушение при изломе, так и отношение предела текучести к пределу прочности могут быть улучшены при добавлении относительно большого количества V. В частности, феррит упрочняется при дисперсионном твердении, вызванном осаждением карбидов V и карбонитридов во время охлаждения стали после горячей штамповки. Так как упрочнение феррита снижает пластичность/вязкость, может быть достигнуто хорошее разрушение при изломе и также увеличивается отношение предела текучести к пределу прочности.

(d) Когда включения MnS с малым отношением ширины к толщине являются многочисленными мелкодисперсными включениями, включения MnS определяют траекторию распространения трещин во время разрушения при изломе, улучшая, тем самым, разрушение при изломе. Трещины, которые распространяются благодаря многочисленным и мелкодисперсным включениям MnS с шириной менее 1 мкм, благоприятно влияют на разрушение при изломе, так как они растут линейно с небольшим разветвлением или изгибом, минимизируя, тем самым, деформацию во время разрушения при изломе. С другой стороны, когда возрастает количество грубых включений MnS с шириной 1 мкм или более, происходит расслоение и образуются трещины в направлении, параллельном удлинению включений MnS. Поэтому разрушение при изломе ухудшается из-за увеличенной деформации во время расщепления при изломе.

(e) Присутствующие в стали многочисленные мелкодисперсные включения MnS с малым отношением ширины к толщине способствуют улучшению обрабатываемости без ухудшения механических свойств, таких как усталостные свойства, даже при увеличенном содержании S.

(f) Чтобы достичь оптимального улучшения разрушения при изломе и обрабатываемости при наличии в стали многочисленных мелкодисперсных включений MnS с малым отношением ширины к толщине, необходимо одновременно регулировать добавляемое количество трех следующих компонентов Zr, Ca и Аl. А именно, при добавлении небольшого количества Zr и Ca и одновременном ограничении содержания Аl, весьма эффективным является повышение содержания S. В частности, небольшая добавка Zr приводит к формированию в стали ZrO2 и оксидов, содержащих Zr (в дальнейшем описании иногда называемых «оксиды Zr»), которые действуют как зародыши кристаллизации и осаждения включений MnS. Влияние оксидов Zr в качестве зародышей осаждения максимизируется при присоединении оксидов Ca к оксидам Zr. В связи с тем, что одновременно вводится небольшое количество Zr и Ca, увеличивается количество эффективных мест кристаллизации и осаждения включений MnS, и это обеспечивает однородную мелкодисперсность включений MnS. Кроме того, во включениях MnS растворяются Zr и Ca, формируя сложные сульфиды и снижая деформируемость включений, препятствуя, тем самым, вытягиванию включений MnS во время прокатки и горячей штамповки стали. Однако при введении в сталь Аl происходит предпочтительное формирование Аl2О3, что приводит к снижению содержания О в стали. В результате формируются оксиды Zr, которые препятствуют однородной мелкодисперсности включений MnS. Поэтому, содержание Аl должно быть ограничено, насколько это возможно.

Чрезмерная добавка Zr и Са вызывает в стали формирование большого количества твердых включений ZrN, ZrS, CaO и других твердых включений и их скоплений. В связи с тем, что образование этих включений оказывает неблагоприятное влияние, ухудшая обрабатываемость, усталостные свойства и другие механические свойства стали, количество вводимых Zr и Са должно регулироваться в пределах нижнего диапазона. Таким образом, одновременное регулирование введения в сталь Zr, Са и Аl является весьма эффективным для получения многочисленных мелкодисперсных включений MnS, что дает возможность одновременно улучшить разрушение при изломе и обрабатываемость.

Настоящее изобретение будет подробно объясняться ниже. Первоначально будут объясняться основания для ограничения химического состава стали. Символ %, если иначе не указано, используется для выражения содержания элемента в стали, в мас.%.

C: от более 0,35% до 0,60%

C добавляют в сталь для обеспечения предела прочности детали и увеличения перлитной фракции, имеющей низкую пластичность/вязкость, чтобы достичь хорошего разрушения при изломе. Однако при чрезмерном введении С в сталь перлитная фракция становится слишком большой и, вследствие огрубления структуры, снижается отношение предела текучести к пределу прочности. Поэтому содержание С в стали должно быть в диапазоне от более 0,35% до 0,60%. Предпочтительный диапазон составляет от более 0,35% до 0,48%.

Si: от 0,50 до 2,50%

Si добавляют в сталь для упрочнения феррита при упрочнении твердого раствора, тем самым достигается хорошее разрушение при изломе за счет снижения пластичности/вязкости. Однако при чрезмерном введении Si в сталь ферритовая фракция становится слишком большой, что оказывает неблагоприятное влияние, ухудшая разрушение при изломе. Поэтому содержание Si в стали должно быть в диапазоне от 0,50 до 2,50%. Предпочтительный диапазон составляет от 0,60 до 1,50%.

Мn: от 0,20 до 2,00%

Мn добавляют в сталь для упрочнения феррита при упрочнении твердого раствора, тем самым достигается хорошая разрушение при изломе за счет снижения пластичности/вязкости. Однако чрезмерное введение Мn в сталь приводит к уменьшению интервала между пластинками перлита, и за счет увеличения пластичности/вязкости перлита ухудшается разрушение при изломе, также чрезмерное введение Мn способствует формированию бейнита, значительно ухудшающего разрушение при изломе. Поэтому содержание Мn в стали должно быть в диапазоне от 0,20 до 2,00%. Предпочтительный диапазон составляет от 0,30 до 1,00%.

Р: от 0,010 до 0,150%

Р добавляют в сталь для достижения хорошего разрушения при изломе за счет снижения пластичности/вязкости феррита и перлита. Однако при чрезмерном добавлении Р ухудшается пластичность стали в горячем состоянии, в результате чего велика вероятность образования трещин и дефектов во время деформации стали в горячем состоянии. Поэтому содержание Р в стали должно быть в диапазоне от 0,010 до 0,150%. Предпочтительный диапазон составляет от 0,030 до 0,070%.

S: от 0,040 до 0,150%

S соединяется с Мn с образованием MnS (включений MnS), оказывая влияние на улучшение обрабатываемости, пропорционально добавляемому количеству. Для улучшения обрабатываемости добавляют S вместо того, чтобы применять Рb. Кроме того, как будет обсуждаться далее, если добавлены Zr и Са в небольших количествах и ограничено содержание Аl, то S способствует образованию в стали многочисленных мелкодисперсных включений MnS с малым отношением ширины к толщине, улучшая разрушение при изломе за счет установления траекторий распространения трещин во время расщепления при изломе. Однако при чрезмерном введении S снижается пластичность стали в горячем состоянии, в результате чего велика вероятность образования трещин и дефектов во время деформации в горячем состоянии. Поэтому содержание S в стали должно быть в диапазоне от 0,040 до 0,150%. Предпочтительный диапазон составляет от 0,060 до 0,120%.

V: от 0,10 до 0,50%

V добавляют в сталь, поскольку во время охлаждения стали после горячей штамповки он формирует, главным образом, карбиды и карбонитриды, которые упрочняют феррит при дисперсионном твердении, уменьшая, тем самым, пластичность/вязкость для достижения хорошего разрушения при изломе, а также для увеличения отношения предела текучести к пределу прочности. Однако при чрезмерном введении V в сталь наблюдается насыщение его эффекта. Поэтому содержание V в стали должно быть в диапазоне от 0,10 до 0,50%. Предпочтительный диапазон составляет от 0,20 до 0,35%.

Zr: от 0,0005 до 0,0050%, Са: от 0,0005 до 0,0050% и Аl: менее 0,01%

Одновременное регулирование добавляемого количества Zr, Са и Аl дает возможность получить в стали многочисленные, мелкодисперсные включения MnS с малым отношением ширины к толщине. В результате, образующиеся включения MnS устанавливают траекторию распространения трещин во время разрушения при изломе, улучшая, тем самым, разрушение при изломе. Трещины, которые распространяются благодаря мелкодисперсным включениям MnS, благоприятно влияют на разрушение при изломе, так как они растут линейно с небольшим разветвлением или изгибом, минимизируя, тем самым, деформацию во время расщепления при изломе. С другой стороны, когда имеется большое количество грубых включений MnS, происходит расслоение и образуются трещины в направлении, параллельном удлинению включений MnS. Поэтому разрушение при изломе ухудшается вследствие увеличенной деформации во время расщепления при изломе. Кроме того, многочисленные мелкодисперсные включения MnS с малым отношением ширины к толщине позволяют улучшить обрабатываемость стали без ухудшения механических свойств, таких как усталостные свойства, даже при увеличенном содержании S в стали. Поэтому одновременное регулирование количества добавляемого Zr, Са и Аl оказывает решающее влияние на улучшение разрушения при изломе и обрабатываемости стали.

Zr является раскислителем, который формирует оксиды Zr. Оксиды Zr способствуют получению однородных мелкодисперсных включений MnS за счет увеличения количества мест кристаллизации и осаждения включений MnS. Кроме того, во включениях MnS растворяется Zr, формируя сложные сульфиды и снижая деформируемость включений, препятствуя, тем самым, вытягиванию включений MnS во время прокатки и горячей штамповки стали. Поэтому Zr весьма эффективен для улучшения мелкодисперсности и анизотропии включений MnS. Однако при чрезмерном добавлении Zr в сталь происходит формирование большого количества твердых включений ZrS, ZrN и других неоксидных включений и их скоплений. Однако формирование этих включений оказывает неблагоприятное влияние, ухудшая обрабатываемость, усталостные свойства и другие механические свойства стали, в связи с чем содержание Zr в стали должно быть в диапазоне от 0,0005 до 0,0050%. Предпочтительный диапазон содержания Zr в стали составляет от 0,0005 до 0,0030%, более предпочтительным является диапазон от 0,0010 до 0,0030% и наиболее предпочтителен диапазон от 0,0015 до 0,0025%.

Са является раскислителем. Он формирует в стали мягкие оксиды, которые улучшают обрабатываемость, и он также растворяется во включениях MnS, формируя сложные сульфиды и снижая деформируемость включений, препятствуя, тем самым, растяжению включений MnS во время прокатки и горячей штамповки стали. Кроме того, Са, добавляемый в небольшом количестве, приводит к образованию оксидов Са, которые вступают в соединение с оксидами Zr, максимизируя действие оксидов Zr в качестве зародышей осаждения и кристаллизации. Поэтому Са, добавляемый в заданном количестве вместе с Zr, эффективно улучшает анизотропию включений MnS. Однако при чрезмерном добавлении Са в сталь образуется большое количество твердого оксида СаО. Поскольку это оказывает неблагоприятное влияние, ухудшая обрабатываемость, содержание Са в стали должно быть в диапазоне от 0,0005 до 0,0050%. Предпочтительный диапазон содержания Са в стали составляет от 0,0005 до 0,0030%, более предпочтительный диапазон от 0,0007 до 0,0025% и наиболее предпочтителен диапазон от 0,0010 до 0,0020%.

Аl является сильным раскислителем, который формирует Аl2О3. При добавлении Аl в сталь, содержащую Zr и Са, предпочтительное формирование Аl2О3 ослабляет формирование оксидов Zr и Са, которые способствуют образованию однородных и мелкодисперсных включений MnS. Это приводит к формированию большого количества грубых включений MnS, которые ухудшают разрушение при изломе, усталостные свойства и другие механические свойства стали. Поэтому содержание Аl в стали должно быть уменьшено, насколько это возможно. Кроме того, Аl2О3 является твердым и может ускорить износ инструмента, приводя к повреждению инструмента во время обработки стали резанием. По этой причине содержание Аl также должно быть ограничено в максимально возможной степени. В частности, содержание Аl в стали должно быть ограничено до менее 0,010%. Предпочтительный диапазон содержания Аl в стали составляет менее 0,007% и более предпочтительный диапазон содержания Аl составляет 0,004% или менее. Нижний предел определения содержания Аl в стали составляет 0,001%.

Из предыдущего описания следует, что, если диапазон содержания любого из элементов Zr, Са и Аl не соответствует диапазону, указанному выше, превышая его, то в стали не могут быть получены мелкодисперсные включения MnS с малым отношением ширины к толщине, в результате чего невозможно улучшить разрушение при изломе и обрабатываемость.

N: от 0,0020 до 0,0200%

N добавляют в сталь, так как во время охлаждения стали после горячей штамповки стали он формирует, главным образом, карбиды V и карбонитриды V, которые действуют в качестве зародышей для ферритного превращения, способствуя, тем самым, ферритному превращению и предотвращая формирование бейнита, который значительно ухудшает разрушение при изломе. Однако при чрезмерном добавлении N ухудшается пластичность стали в горячем состоянии, в результате чего велика вероятность образования трещин и дефектов во время деформации стали в горячем состоянии. Поэтому содержание N в стали должно быть в диапазоне от 0,0020 до 0,0200%. Предпочтительный диапазон составляет от 0,0040 до 0,0100%.

Согласно настоящему изобретению в сталь, при необходимости, добавляют один или более из перечисленных элементов Сr: от 0,05 до 0,25%, Nb: от 0,005 до 0,050% и Ti:

от 0,005 до 0,050% для достижения еще лучшего разрушения при изломе за счет дальнейшего упрочнения феррита, приводящего к снижению пластичности/вязкости.

Сr: от 0,05 до 0,25%

Сr действует подобно Мn для упрочнения феррита при упрочнении твердого раствора, снижая, тем самым, пластичность/вязкость для достижения хорошего разрушения при изломе. Для достижения этого эффекта содержание Сr в стали должно составлять 0,05% или более. Однако чрезмерное добавление Сr приводит к уменьшению интервала между пластинками перлита, и за счет увеличения пластичности/вязкости перлита ухудшается разрушение при изломе, и также, способствует формированию бейнита, значительно ухудшающего разрушение при изломе. Поэтому содержание Сr в стали должно составлять 0.25% или менее. Предпочтительный диапазон содержания Сr составляет от 0,05 до 0,10%.

Nb: от 0,005 до 0,050%

Nb добавляют в сталь, так как во время охлаждения стали после горячей штамповки он формирует, главным образом, карбиды и карбонитриды, которые упрочняют феррит при дисперсионном твердении, уменьшая, тем самым, пластичность/вязкость для достижения хорошего разрушения при изломе. Однако при чрезмерном добавлении Nb в сталь наблюдается насыщение его эффекта. Поэтому содержание Nb в стали должно быть в диапазоне от 0,005 до 0,050%. Предпочтительный диапазон содержания Nb составляет от 0,010 до 0,030%.

Ti: от 0,005 до 0,050%

Ti добавляют в сталь, так как во время охлаждения стали после горячей штамповки стали он формирует, главным образом, карбиды и карбонитриды, которые упрочняют феррит при дисперсионном твердении, уменьшая, тем самым, пластичность/вязкость для достижения хорошего разрушения при изломе. Однако при чрезмерном добавлении Ti в сталь наблюдается насыщение его эффекта. Кроме того, при чрезмерном добавлении Ti в сталь может наблюдаться противоположный эффект, приводящий к ухудшению обрабатываемости. Поэтому содержание Ti в стали должно быть в диапазоне от 0,005 до 0,050%. Предпочтительный диапазон содержания Ti в стали составляет от 0,010 до 0,030%.

Mg: от 0,0005 до 0,0050%.

Mg является раскислителем, который формирует оксиды Mg. Оксиды Mg действуют как зародыши для кристаллизации и осаждения включений MnS. К тому же, увеличивая количество мест кристаллизации и осаждения включений MnS, зародыши способствуют образованию однородных мелкодисперсных включений MnS. Кроме того, во включениях MnS растворяется Mg, формируя сложные сульфиды и снижая деформируемость включений, тем самым, препятствуя вытягиванию включений MnS во время прокатки и горячей штамповки стали. Поэтому Mg эффективен для улучшения мелкодисперсности и анизотропии включений MnS. Однако при чрезмерном добавлении Mg в сталь происходит формирование многочисленных крупных включений и их скоплений. Так как образование этих включений оказывает неблагоприятное влияние, ухудшая усталостные свойства и другие механические свойства стали, содержание Mg в стали должно быть в диапазоне от 0,0005 до 0,0050%. Предпочтительный диапазон содержания Mg в стали составляет от 0,0010 до 0,0030%.

Согласно настоящему изобретению, кроме вышеупомянутых элементов, могут быть добавлены элементы, такие как Те, Zn, Sn и т.п., в количестве, при котором не снижается положительный эффект изобретения.

Далее поясняются причины, по которым, согласно изобретению, ограничивают количество включений MnS с шириной 1 мкм или более, присутствующих на расстоянии 1/4 диаметра горячекатаной стали, которое должно составлять 10% или менее (включая 0%) от общего количества включений MnS в стали, и ограничивают среднее отношение ширины к толщине включений MnS, которое должно составлять 10 или менее.

Морфология включений MnS оказывает влияние на разрушение при изломе и обрабатываемость стали. Результаты исследования включений MnS представлены на чертеже. В сравнительном примере, показанном на чертеже (а), присутствуют многочисленные включения MnS с шириной 1 мкм или более, и многие включения имеют отношение ширины к толщине более 10. Напротив, в примере согласно изобретению, показанном на чертеже (b), включения MnS являются мелкими и очень немногие из них имеют ширину 1 мкм или более, и включения с малым отношением ширины к толщине являются многочисленными. Многочисленные мелкодисперсные включения MnS с малым отношением ширины к толщине дают возможность включениям MnS в стали устанавливать траектории распространения трещин во время разрушения при изломе, улучшая, тем самым, разрушение при изломе. Трещины, которые распространяются благодаря таким мелким включениям MnS с шириной менее 1 мкм, благоприятно влияют на разрушение при изломе, так как они растут линейно с небольшим разветвлением или изгибом, минимизируя, тем самым, деформацию во время разрушения при изломе. С другой стороны, когда возрастает количество грубых включений MnS с отношением ширины к толщине, превышающим 10, или когда возрастает количество грубых включений MnS с шириной 1 мкм или более, происходит расслоение и трещины формируются в направлении, параллельном удлинению включений MnS. Поэтому разрушение при изломе ухудшается вследствие увеличенной деформации во время расщепления при изломе. Кроме того, многочисленные мелкодисперсные включения MnS с малым отношением ширины к толщине дают возможность улучшить обрабатываемость стали, без ухудшения механических свойств, таких как усталостные свойства, даже при увеличенном содержании S. Однако когда возрастает количество включений MnS с отношением ширины к толщине, превышающим 10, или возрастает количество грубых включений MnS с шириной 1 мкм или более, усталостные свойства и другие механические свойства стали ухудшаются. Поэтому, в области между центром и поверхностью горячекатаного прутка количество включений MnS с шириной 1 мкм или более, должно регулироваться до 10% или менее от общего количества включений MnS в стали, и среднее отношение ширины к толщине включений MnS должно регулироваться до 10 или менее. Предпочтительные диапазоны этих величин составляют, соответственно, 5% или менее и 8 или менее. Предпочтительный диапазон среднего отношения ширины к толщине включений MnS составляет 4,5 или менее. Следует отметить, что включения MnS, присутствующие в горячекатаной стали, не растут при нагреве стали перед горячей штамповкой.

Ниже поясняются причины, по которым, согласно изобретению, в структуре стали устанавливают содержание бейнитной фракции 3% или менее (включая 0%), и причины, по которым остальная структурная составляющая должна представлять собой феррит/перлит.

После проведения горячей штамповки стали при общепринятой температуре с последующим охлаждением на воздухе деталь, изготовленная из стали согласно изобретению, как правило, имеет структуру феррит/перлит. Поскольку химический состав стали, имеющей структуру феррит/перлит, регулируется в пределах диапазона согласно настоящему изобретению, то может быть получена низкая пластичность/вязкость стали, что оказывает превосходное влияние на разрушение при изломе. Однако, в зависимости от условий охлаждения после горячей штамповки и т.п., в стали может образовываться бейнит. Поскольку при этом происходит существенное измельчение структуры, пластичность/вязкость возрастает и разрушение при изломе в значительной степени ухудшается. Так как структура с низким содержанием бейнита является предпочтительной, то должны быть оптимизированы условия охлаждения и т.п.после горячей штамповки стали, чтобы препятствовать формированию бейнита, а именно поддерживать бейнитную фракцию в диапазоне 3% или менее (включая 0%). Когда бейнитная фракция составляет 3% или менее, она почти не оказывает неблагоприятного влияния на разрушение при изломе. Под «ферритом», согласно применяемой здесь терминологии, подразумевается структура, которая после полировки образца до зеркального блеска выявляется при травлении образца в растворе азотной кислоты в этиловом спирте, и которая при наблюдении под оптическим микроскопом при увеличении 100-1000х имеет относительно четкую белую границу со смежными структурами и, по существу, не содержит внутри карбида железа. Под «перлитом» подразумевается структура, которая выглядит черной или серой при наблюдении под оптическим микроскопом, и при наблюдении под электронным микроскопом при увеличении 1000-20000х видна пластинчатая структура. Под «бейнитом» подразумевается структура, отличающаяся от вышеупомянутых структур, которая обычно выглядит белой при наблюдении под оптическим микроскопом, и она присутствует в виде зерен нерегулярной формы с небольшим количеством осажденного карбида железа.

Поскольку горячештампованная деталь, изготовленная из стали согласно настоящему изобретению, имеет бейнитную фракцию, составляющую менее 3%, то охлаждение после горячей штамповки стали не обязательно должно быть охлаждением на воздухе, но, разумеется, может быть принудительным охлаждением, например, охлаждением детали набегающим потоком воздуха или т.п.

Сu, Ni и Мо, присутствующие в малых количествах, не оказывают никакого особого влияния на свойства микролегированной стали согласно изобретению. Однако все эти элементы при их введении в некотором количестве имеют тенденцию способствовать формированию бейнита. Для предотвращения возникновения бейнита, содержание этих элементов в стали, как неизбежных примесей, предпочтительно регулировать, а именно Сu и Ni, каждого из них, до 0,15% и Мо до 0,01%. При слишком большом содержании О в стали происходит взаимодействие О с Si, Al и Zr с образованием твердых оксидов, которые, присутствуя в большом количестве, ухудшают обрабатываемость, благодаря чему мелкодисперсность оксидов Zr становится невозможной. Поэтому содержание О в стали предпочтительно регулировать до 0,02% или менее.

Примеры

Далее настоящее изобретение будет объясняться со ссылкой на примеры, представленные ниже.

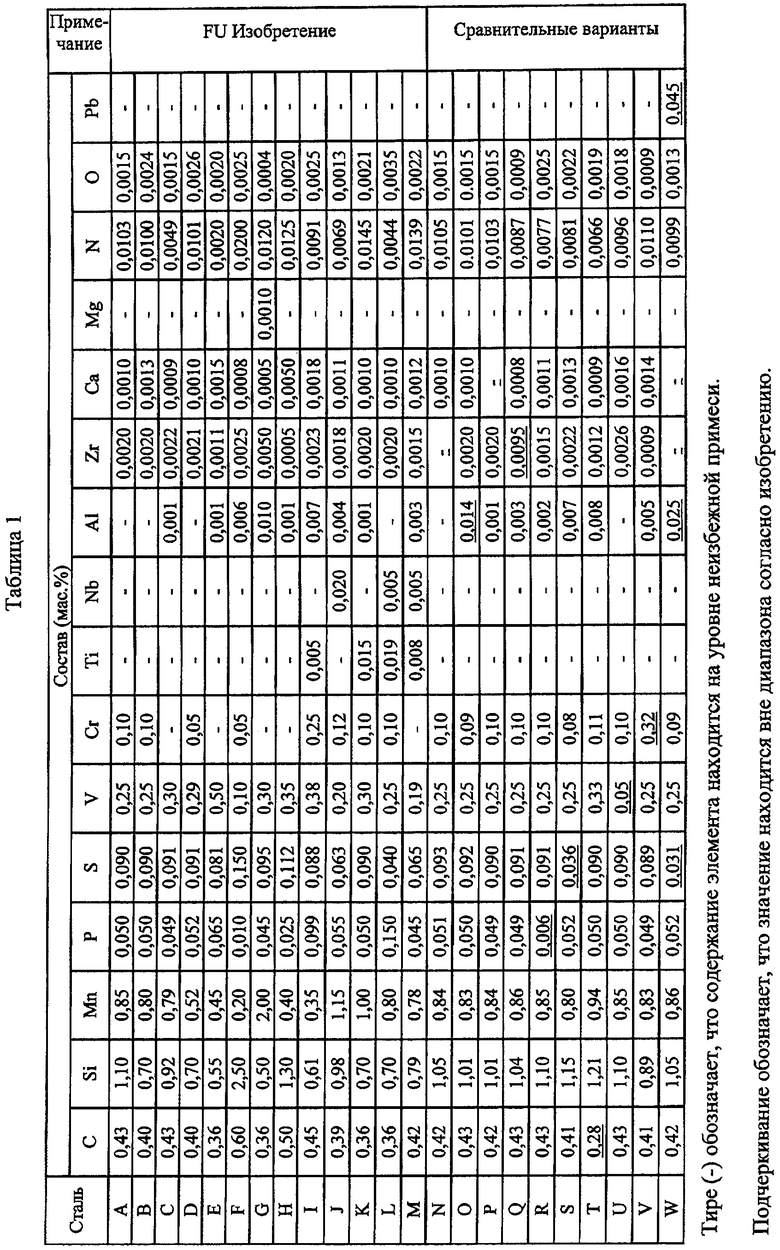

Конвертерные стали, имеющие состав, представленный в таблице 1, подвергали непрерывному литью, дисперсионной обработке, выдерживали при определенной температуре, и стальную болванку прокатывали в катаные квадратные заготовки 162 мм. Каждую заготовку подвергали горячей прокатке для получения стального прутка диаметром 45 мм. В таблице 1 подчеркивание значений, относящихся к сравнительным сталям, обозначает, что эти значения находятся вне диапазона согласно изобретению.

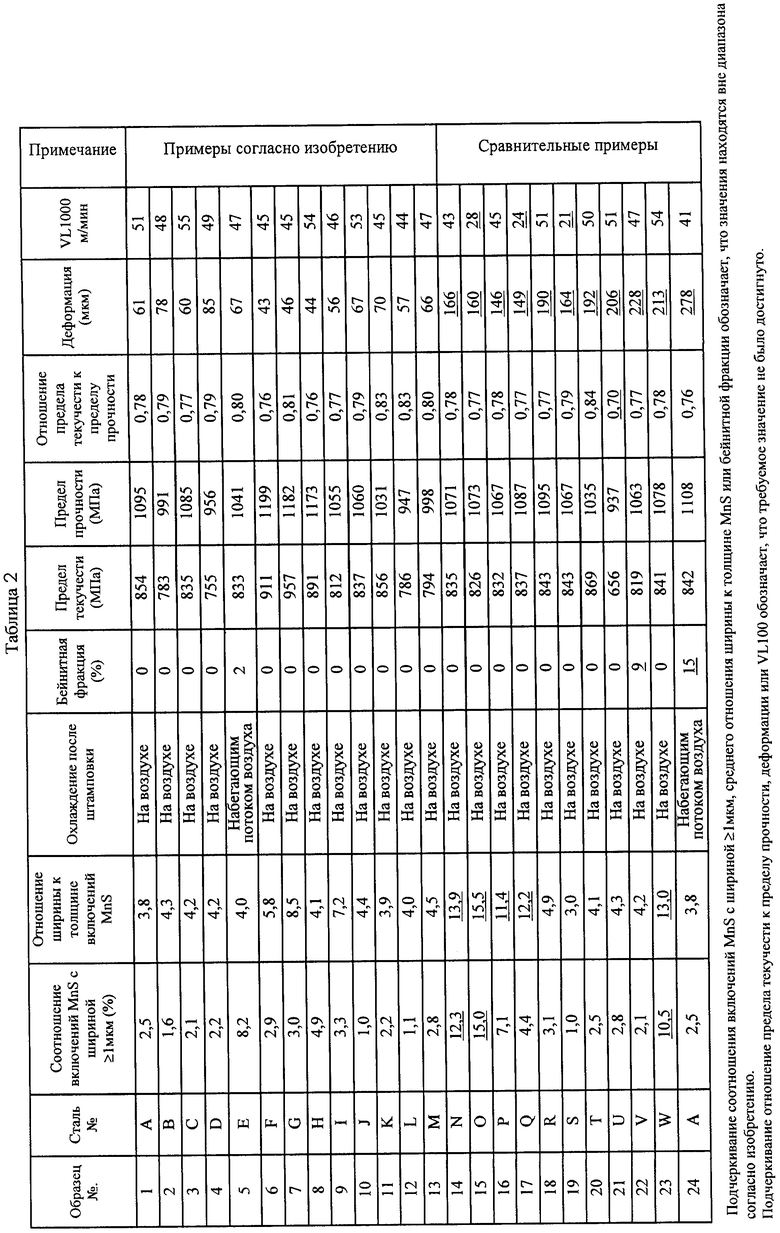

С целью изучения диспергированного состояния включений MnS в горячекатаной стали из области между центром и поверхностью каждого горячекатаного прутка вырезали опытные образцы для структурных исследований. Для определения состояния вытянутых включений MnS поверхность образца, параллельная направлению прокатки, была выбрана в качестве исследуемой поверхности. Исследуемая поверхность полировалась до зеркального блеска, после чего включения MnS были идентифицированы с помощью процессора для обработки изображений. После обработки изображения длина в направлении прокатки, ширина в радиальном направлении и отношение ширины к толщине (длина в направлении прокатки / ширина в радиальном направлении) идентифицированных отдельных включений MnS были преобразованы в цифровые данные. При увеличении 500х проводились измерения на образцах в пятидесяти областях, поверхность каждой из которых составляла 9000 мкм2. Полученные данные были использованы для вычисления среднего отношения ширины к толщине и выраженного в процентах отношения количества включений MnS с шириной 1 мкм или более к общему количеству включений MnS в стали.

Затем штамповкой был изготовлен опытный образец, имитирующий штампованный шатун, для определения разрушения при изломе, структуры и механических свойств стали. В частности, прутковую заготовку 45 мм при нагреве до температуры от 1150 до 1280°С штамповали перпендикулярно продольному направлению прутка до получения заготовки толщиной 20 мм, после чего заготовка охлаждалась до комнатной температуры самопроизвольно на воздухе или набегающим потоком воздуха при использовании установки для охлаждения поддувом. Образец №5 (см. таблицу 2) вырезали из стали, которая охлаждалась набегающим потоком воздуха, а образец №24 вырезали из стали, которая охлаждалось форсированным набегающим потоком воздуха. Из каждого охлажденного изделия изготавливали: образец для испытания на растяжение согласно Стандарту JIS №4, испытываемый образец для определения обрабатываемости и испытываемый образец, имеющий форму, соответствующую головке шатуна, для определения разрушения при изломе. Испытываемый образец для определения разрушения при изломе представлял собой плиту толщиной 18 мм и размером 80 мм x 80 мм с отверстием в центре диаметром 50 мм. На двух противоположных участках внутренней поверхности отверстия диаметром 50 мм, отстоящих друг от друга на 180°, были выполнены V-образные надрезы под углом 45°, глубиной 1 мм и с радиусом кривизны на вершине 0,5 мм, продолжающиеся в направлении, перпендикуляром продольному направлению прутковой заготовки перед штамповкой.

Испытательная аппаратура для определения разрушения при изломе состояла из разъемной матрицы, и устройства для испытания на прочность падающим грузом. Разъемная матрица имела цилиндрическую форму и была сформирована на прямоугольном стальном элементе, и могла разъединяться надвое вдоль центральной линии. Одна из половинок матрицы была неподвижна, а другая являлась подвижной вдоль направляющей. Было выполнено клиновое отверстие в стыковочных поверхностях двух полуцилиндров. Для испытания на разрушение при изломе испытываемый образец зажимали в разъемной матрице, вставляли клин и сборку помещали в устройство для испытания на прочность падающим грузом. Падение груза, вес которого составлял 200 кг, происходило по направляющей. При падении груз вбивал клин внутрь для расщепления при изломе испытываемого образца надвое в результате разрушения при растяжении. Разделение испытываемого образца во время разрушения предотвращалось при зажиме периферии разъемной матрицы для приложения усилия к испытываемому образцу.

В представленных примерах испытание на разрушение при изломе проводилось при падении груза с высоты 100 мм. Половинки разрушенного при расщеплении испытываемого образца затем стягивали болтами и замеряли изменение внутреннего диаметра в направлении разрушения при расщеплении и в перпендикулярном направлении.

На расстоянии 5 мм от расщепленной поверхности образца изготавливали шлиф, проводили травление раствором азотной кислоты в спирте и исследовали структуру стали. Исследования проводили под оптическим микроскопом при увеличении 200х. Белые зерна нерегулярной формы с небольшим количеством осажденного карбида железа считались бейнитом и была вычислена площадь, занимаемая его фракцией.

Обрабатываемость оценивали, основываясь на сроке службы сверла. В частности, при различных окружных скоростях сверла измеряли совокупную глубину отверстия в образцах вплоть до момента разрушения сверла. Кроме того, максимальная окружная скорость VL1000 (м/мин), при которой совокупная глубина отверстия составляла 1000 мм, использовалась как оценочный показатель обрабатываемости.

Определенные условия, при которых производились исследования, представлены в таблице 3.

Вышеупомянутые результаты исследований свойств стали представлены в таблице 2. Что касается отношения предела текучести к пределу прочности, то испытываемый образец с отношением предела текучести к пределу прочности менее 0,75, считался неудовлетворительным, так как не достигалось требуемого значения. Что касается разрушения при расщеплении, то испытываемый образец, для которого деформация превышала 100 мкм, считался неудовлетворительным, так как не достигалось требуемого значения. Что касается обрабатываемости, то испытываемый образец, для которого VL1000 составляла менее 40 м/мин, считался неудовлетворительным, так как не достигалось требуемого значения, в связи с тем, что его обрабатываемость была заметно ниже обрабатываемости образца №22 (сталь №22) из стали, содержащей Рb.

Результаты исследований представлены в таблице 2. Для удобства в таблице 2 в колонках «ширина MnS» и «среднее отношение ширины к толщине MnS» используется обозначение «MnS», которое является аббревиатурой «включение MnS». Все образцы №1-13, являющиеся примерами осуществления изобретения, достигли требуемых значений и, как видно из таблицы, показали превосходное разрушение при изломе и обрабатываемость. Напротив, образцы №14-17 показали плохие результаты разрушения при изломе, так как содержание Zr, Al, Са и содержание S в этих образцах было вне диапазонов согласно изобретению, и в них не была достигнута мелкодисперсность включений MnS, причем все средние отношения ширины к толщине включений MnS не удовлетворяли требованиям, установленным в изобретении. Поскольку образец №14 не содержал добавки Zr и образец №15 содержал большое количество Al, то в этих образцах не были сформированы мелкие оксиды Zr, а сформировалось большое количество грубых включений MnS с шириной 1 мкм или более, в связи с чем, наблюдалось плохое разрушение при изломе. В образцах №16 и 17 поддерживалось формирование большого количества Аl2О3, ZrN и других твердых включений, которые способствуют износу инструмента. Поэтому обрабатываемость этих образцов была плохой. Образец №18 не достиг требуемого разрушения при изломе, так как содержание Р в этом образце было вне диапазона согласно изобретению. Образец №19 не достиг требуемого разрушения при изломе или требуемой обрабатываемости, так как содержание S в этом образце было вне диапазона согласно изобретению, в связи с чем было недостаточно мелких включений MnS. Образец №20 не достиг требуемого разрушения при изломе, так как имел высокую пластичность/вязкость, вследствие того, что содержание С было вне диапазона согласно изобретению. Образец №21 не достиг требуемого отношения предела текучести к пределу прочности или требуемого разрушения при изломе, так как в связи с содержанием V вне диапазона согласно изобретению, дисперсионное твердение посредством карбонитридов V было недостаточным. Образец №22 не достиг желаемого разрушения при изломе, так как в связи с содержанием Сr вне диапазона согласно изобретению, происходило образование бейнита. Образец №23 обладал превосходной обрабатываемостью благодаря добавке Рb, но он не мог достичь требуемого разрушения при изломе вследствие того, что содержание S, Zr, Al и Са было вне диапазонов согласно изобретению. Образец №24 имел состав в пределах диапазона согласно изобретению, но не достиг требуемого разрушения при изломе, так как, в результате повышенной скорости охлаждения при форсированном охлаждении набегающим потоком воздуха, его бейнитная фракция превысила 3%.

Горячештампованная микролегированная сталь и горячекатаная сталь согласно изобретению с превосходным разрушеним при изломе и обрабатываемостью, пригодные для изготовления стальных деталей, разделяемых разрушением при изломе, могут быть применены для разрушения при изломе. Благодаря превосходной обрабатываемости этих сталей, их использование, например, для изготовления автомобильного шатуна, позволяет существенно упростить процесс производства, снизить затраты и уменьшить вес детали.

Изобретение относится к области металлургии, а именно к горячештампованной микролегированной стали, используемой в автомобильной промышленности. Сталь содержит в мас.%: С от более 0,35 до 0,60, Si от 0,50 до 2,50, Мn от 0,20 до 2,00, Р от 0,010 до 0,150, S от 0,040 до 0,150, V от 0,10 до 0,50, Zr от 0,0005 до 0,0050, Са от 0,0005 до 0,0050 и N от 0,0020 до 0,0200, Аl менее 0,010, Fe и неизбежные примеси остальное. Структура стали содержит бейнитную фракцию в количестве 3% или менее, включая 0%, и остальное составляет феррит/перлит. Количество включений MnS с шириной 1 мкм или более в области, расположенной на расстоянии 1/4 диаметра от центра горячекатаной стали, составляет 10% или менее, включая 0%, от общего количества включений MnS в структуре стали, а среднее отношение ширины к толщине включений MnS составляет 10 или менее. Обеспечивается хорошая обрабатываемость и разрушение при изломе без снижения производительности и ухудшения механических свойств. 2 з.п. ф-лы, 1 ил., 3 табл.

1. Горячештампованная микролегированная сталь с превосходным разрушением при изломе и обрабатываемостью, содержащая, мас.%: С от более 0,35 до 0,60, Si от 0,50 до 2,50, Мn от 0,20 до 2,00, Р от 0,010 до 0,150, S от 0,040 до 0,150, V от 0,10 до 0,50, Zr от 0,0005 до 0,0050, Са от 0,0005 до 0,0050 и N от 0,0020 до 0,0200, при предельном содержании Аl менее 0,010, и остальное, в основном, Fe и неизбежные примеси, в структуре которой количество включений MnS с шириной 1 мкм или более в области, расположенной на расстоянии 1/4 диаметра от центра горячекатаной стали, составляет 10% или менее, включая 0% от общего количества включений MnS в стали, и среднее отношение ширины к толщине включений MnS составляет 10 или менее и структура которой содержит бейнитную фракцию в количестве 3% или менее, включая 0% и остальное составляет феррит/перлит.

2. Горячештампованная микролегированная сталь по п.1, дополнительно содержащая один или более из элементов, мас.%: Сr от 0,05 до 0,25, Nb от 0,005 до 0,050 и Ti от 0,005 до 0,050.

3. Горячештампованная микролегированная сталь по п.1 или 2, дополнительно содержащая Mg от 0,0005 до 0,0050 мас.%.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Штамповая сталь | 1986 |

|

SU1397540A1 |

| ШТАМПОВАЯ СТАЛЬ | 1990 |

|

SU1678082A1 |

| Конструкционная сталь | 1980 |

|

SU908931A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2011-10-20—Публикация

2008-11-05—Подача