Объектом изобретения является новый триметаллический катализатор, который обладает исключительной активностью и устойчивостью к дезактивации при использовании в процессе конверсии углеводородов, который требует от катализатора, чтобы он обладал как функцией гидрирования-дегидрирования, так и функцией крекирования. Если быть более точным, то настоящее изобретение связано с новым триметаллическим катализатором двойного назначения, который совершенно неожиданно обеспечивает существенные усовершенствования в процессах конверсии углеводородов, в которых традиционно используют катализатор двойного назначения. С другой стороны, настоящее изобретение связано с усовершенствованными

процессами, которые получают в результате использования нового катализатора, в частности, с усовершенстванным процессом ри- форминга, в котором используется предложенный катализатор для повышения активности, селективности и стабильности. Смеси, обладающие функцией гидри- роаания-дегидрирования и функцией крекирования, широко известны в настоящее время в качестве катализаторов во многих отраслях промышленности, для ускорения широкого спектра реакций конверсии углеводородов. Как полагают, обычно крекирующая функция связана с материалом кислотного действия типа пористой, обладающей адсорбционной способностью, огнеупорной окиси, которую обычно используют в качестве подложки или носителя для тяжелого металли3

2

О ON

00

ческого компонента, такого как металлы или соединения металлов групп V-VIIIПериодической Таблицы элементов, которым главным образом и приписывается функция гидрирования-дегидрирования.

Эти каталитические смеси используют для ускорения широкого множества реакций конверсии углеводородов, таких как гидрокрекинг, изомеризация, дегидрирование, гидрирование, рбессеривание (десуль- фурирование), циклизация, алкилирование, полимеризация, крекинг, гидроизомеризация и т.д. Во многих случаях, промышленное использование этих катализаторов происходит в процессах, где одновременно про- исходит свыше одной из этих реакций. Примером процесса этого типа является реформинг, при котором потокуглеводрродного сырья, содержащий парафины и нафтены, подвергают воздействию условий, которые промотируют дегидрирование нафтенов до ароматических углеводородоё, дегидроцик- лизацию парафинов до ароматических углеводородов изомеризацию парафинов и нафтенов, гидрокрекинг нафтенов и парафинов и тому подобные реакции получения потока обогащенного актаном или обогащенного ароматическими углеводородами потока. Другим примером служит процесс гидрокрекинга, при котором катализаторы этого типа исполь- зуют для осуществления селективного гидри- рования и крекинга высокомолекулярных ненасыщенных соединений, и другие подобные реакции, с целью получения в основном низкокипящего, более ценного выходящего потока. Еще один пример представляет собой способ изомеризации, при котором углеводородную фракцию, которая относительно насыщена углеводородами парафинового ряда с нормальной цепью, приводят в соприкос- новение с катализатором двойного назначения с целью получения выходного потока, богатого изопарафиновыми соединениями. Независимо от затрагиваемой реакции или конкретного затрагиваемого процесса, име- ет большое значение то, что катализатор двойного назначения демонстрирует не только способность начального осуществления своих конкретных функций, но также и то, что он обладает способностью осущест- влять эти функции в течение продолжительных периодов времени. Аналитическими признаками, используемыми в технике для определения того, насколько хорош конкретный катализатор осуществляет свои це- левые функции в особых условиях взаимодействия углеводородов, являются активность, селективность и стабильность. И с целью проводимого здесь обсуждения, эти признаки удобно определить для определенного сырья для загрузки следующим образом: (1) активность - это мера способности катализатора превращать углеводородные реагирующие вещества в продукты при оговоренном уровне жесткости, где уровень жесткости означает конкретные ис- пользуемые условия реакции - т.е., температуру, давление, продолжительность контакта и наличие разбавителей, таких как Н2; (2) селективность относится к количеству загруженных или перерабатываемых реа- гентбв; (3) стабильность относится к скорости изменения во времени активности и селективности - по-видимому, чем меньше подразумевается скорость, тем более стабильный катализатор..

В процессе реформинга, например, активность обычно связывают со степенью. конверсии, которая имеет место для определенной загрузки сырья при оговоренном уровне жесткости, и ее обычно измеряют по октановому числу потока продукта , селективность связывают с количеством выхода С Б, который достигают на особом уровне активности; и стабильность обычно приравнивают к скорости изменения активности во времени, определенной по октановому числу продукта С 5., и селективности, измеренной по выходу С+5. Действительно, последнее утверждение не является строго точным, потому что обычно непрерывный процесс реформинга осуществляют с целью получения продукта С+5 с постоянным октановым числом, при непрерывном регулировании уровня жесткости для достижения этого результата; и, кроме того, уровень жесткости для этого процесса обычно изменяют путем регулирования температуры конверсии в зоне реакции, так что, по существу, скорость изменения активности соответствует изменению температурь конверсии, и изменения этого последнего параметра обычно принимают за признак стабильности активности.

Как хорошо известно специалистам в данной области техники, основную причину обнаруженной дезактивности или нарушения стабильности катализатора двойного назначения при его использовании в реакции углеводородной конверсии связывают с тем фактом, что в ходе реакции на поверхности катализатора образуется кокс. Если говорить более конкретно о этих процессах конверсии углеводородов, то используемые условия обычно приводят к образованию тяжелого, высокомолекулярного, черного цвета, твердого или полутвердого содержащего углерод материала, который покрывает поверхность катализатора и уменьшает его активность благодаря защите его активных

участков от реагирующих веществ. Другими словами, технические характеристики этого катализатора двойного назначения являются чувствительными к присутствию содержащих углерод отложений на поверхности катализатора. Соответственно, основная проблема, стоящая перед работающими в этой области техники, состоит в создании более активных и селективных каталитических смесей, которые не столь чувствительны к присутствию этих содержащих углерод (углистых- прим.пер.)материалов и/или обладают способностью подавления скорости образования углеродсодержащий материалов на катализаторе. Эту чувствительность к образованию углеродсодержащих материалов усиливают, когда профессионалы в данной области техники снижают давление и повышают жесткость (режим - прим.пер.) технологических установок в попытке извлечь из данного сырья, идущего на переработку, баррели с максимальным октановым числом. С точки зрения характерных параметров проблема состоит в создании катализатора двойного назначения, обладающего превосходной активностью, селективностью и стабильностью при работе при низких давлениях.

Цель изобретения состоит в получении усовершенствованного катализатора для реформинга углеводородов. Заключительная цель состоит в создании средства получения усовершенствованного катализатора. Еще одной целью является создание усовершенствованного способа каталитического реформинга для улучшения антидетонирующих свойств бензиновой фракции.

Соответственно, в широком воплощении изобретение представляет собой каталитическую композицию (смесь) для конверсии углеводородов, представляющую собой совокупность из равномерного диспергированного платинового компонента, равномерно диспергированного компог нента олова, галогенового компонента и поверхностно-импрегнированного металлического компонента, выбранного из группы, состоящей из родия, рутения, кобальта, никеля, иридия и их смесей с огнеупорным пористым носителем, имеющим однородный состав и номинальный диаметр частиц, по меньшей мере, около 650 микрон.

В возможном воплощении изобретение представляет собой способ получения каталитической композиции, содержащей образующие смесь платиновый компонент, компонент олова, галогеновый компонент и металлический компонент, выбранный из группы, состоящей из родия, рутения, кобальта, никеля, иридия и их смесей на пористом огнеупорном носителе, имеющем однородный состав и номинальный диаметр частиц, по меньшей мере, 650 микрон, так что упомянутый металлический компонент является импрегнировзнным на поверхность упомянутого пористого огнеупорного .носителя, а платиновый компонент и компонент олова равномерно диспергированы в пористом огнеупорном носителе.

0В еще одном своем воплощении изобретение связано со способом каталитического реформинга лигроина бензиновой фракции с целью получения высокооктанового реформата, состоящего в контактиро5 вании лигроина бензиновой фракции и водорода в условиях реформинга с каталитической смесью, содержащей совокупность из равномерно диспергированного платинового компонента, равномерно диспергирован0 ного компонента олова, галогенового компонента и поверхность-импрегнирующего металлического компонента, выбранного из группы, состоящей из родия, рутения, кобальта, никеля, иридия и их смесей, с бгне5 упорным пористым носителем, имеющим однородный состав и номинальный диаметр частиц по меньшей мере около 650 микрон. Эти, также как и другие цели и воплощения, станут очевидны при рассмотрении бо0 лее подробного описания изобретения, изложенного ниже.

В литературе описано несколько катализаторов, имеющих отношение к катализатору, предложенному в настоящем

5 изобретении, однако, ни в одном из источников или в их совокупности не описывается уникальная совокупность компонентов, предусмотренная в настоящем изобретении. Описывается каталитическая композиция для

0 селективного (избирательного - прим.пер.) гидрирования С4-ацетиленов, в которой используется катализатор, содержащий благородный металл VIII группы, предпочтительно, палладий, осажденный на огнеупорный мате5. риал-носитель из неорганического окисла, где упомянутый благородный металл VIII группы является поверхностно-импрегниро- ванным. В этом патенте совершенно ничего не говорится о положительном использова0 нии поверхностно-импрегнированного металла в совокупности с равномерно диспергированными платиной и оловом. Кроме того, этот патент предпочитает, чтобы катализатор был не кислотным, что полно5 стью отличается от настоящего изобретения, где является существенным то, что в каталитическую композицию должен входить галогеновый компонент. Описывается каталитическая композиция, содержащая платину, родий и основной металл, нанесенный на инертный

материал, в которой в качестве одного из возможных 25 основных (щелочных) металлов может быть принято олово.

Целевое использование этого катализатора предназначено для реакции окисления органических соединений, в частнобти, для окисления дымовых газов двигателя или отходов, сгорания. Кроме того, в этом патенте даже отдаленно не обращено внимание на выгодное влияние поверхность-импрегни- рованного родия.

Описывается каталитическая композиция, содержащая платину, родий, олово и галоген на пористом материале-носителе. В этом источнике, однако, указано, что суще- ственной особенностью этого изобретения является то, что родиевый компонентможет быть введен любым известным способом, позволяющим привести к его равномерному диспергированию в материале-носителе. В аналогичном источнике описывается каталитическая композиция, содержащая платину, рутений и галоген на пористом носителе. Помимо этого, в указанном патенте указано, что катализатор может содержать металли- ческий компонент группы 1УА, при этом в качестве одного из возможных составляющих конкретно указан компонент олова. В этом источнике, однако, утверждается, что существенной особенностью изобретения. является то, что его компоненты равномерно диспергированы по всему пористому материалу-носителю. В частности;в описании упомянутого патента утверждается, что рутениевый компонент может быть введен лю- быми известными средствами для того, чтобы привести к своему однородному диспергированию в материале-носителе. Соответственно, можно видеть, что в указанном патенте предполагается использование р.у- тения, платины, олова и галогена совместно с пористым носителем, однако, лишь с одним равномерно распределенным рутением.

В отличие от этого, в изобретении обнаружено, что усовершенствованный катализатор .получают в том случае, когда металлический компонент, выбранный из группы, состоящий из родия, рутения, кобальта, никеля или ридия, диспергирован неравномерно, то есть поверх- ностно-импрегнирован. Кроме того, как пока- зывают удивительные и неожиданные результаты представленных ниже примеров, катализатор с поверхностно-импрегнирован- ным металлическим компонентом демонстрирует превосходные свойства по сравнению с известным катализатором, в котором равномерно диспергирован этот же металл.

Чтобы коротко повторить все снова, в одном воплощении настоящее изобретение представляет собой кристаллизатор для

конверсии углеводородов, содержащий равномерно диспергированный платиновый компонент, равномерно диспергированный компонент олова, галогенный компонент и поверхностно-импрегнированный металлический компонент, выбранный из группы, состоящей из родия, рутения, кобальта, никеля, иридия и их смесей на огнеупорном носителе, с номинальным диаметром частиц по меньшей мере 650-3200 микрон.

Соответственно, с учетом прежде всего огнеупорного носителя, используемого в изобретении, является предпочтительным то, чтобы материал был пористым, адсорб- ционноспособным, носителем с развитой поверхностной площадью, с удельной поверхностью от приблизительно 25 до приблизительно 500 м2/г. Пористый материал- носитель должен быть однороден по составу и относительно огнеупорным в уело виях используемых в процессе конверсии углеводородов. Под выражением однороден по составу подразумевают то, что носитель должен быть неслоеным, не характеризуется наличием градиентов концентрации разновидностей, свойственных его составу, и является совершенно гомогенным по составу. Таким образом, если носитель представляет собой смесь из двух или более огнеупорных материалов, то относительные количества этих материалов будут постоянны и однородны во всем носителе. Ставится цель включить в сферу настоящего изобретения материалы-носители, которые традиционно использовались ранее в катализаторах конверсии углеводородов двойного назначения, таких как: (1) активированный уголь, кокс, или древесный уголь; (2) двуокись кремния или силикагель, карбид кремния, глины и силикаты, включающие как полученные искусственно, так и существующие в природе, которые могут подвергаться кислотной обработке или не подвергаться ей, например, аттапульгит, диатомовую землю, фуллерову землю, каолин, кизельгур и т.д.; (3) керамика, фарфор, боксит; (4) огнеупорные неорганические окислы, такие как глинозем (окись алюминия), двуокись титана, двуокись циркония, окись хрома, окись цинка, магнезия (окись магния), окись тория, окись бора, алюмосиликат, окись кремния - окись магния, окись хрома - окись алюминия, окись алюминия - окись бора, окись кремния -- окись циркония и т.д.; (5) кристаллические цеолитовые алюмосиликаты, такие как существующие в природе или искусственно полученные морденит и/или фаязит, либо в водородной форме.либо в форме, которая обработана многовалентными катионами; и (6)

комбинации из одного или более элементов из одной или более этих групп, Предпочтительными пористыми материалами-носителями для использования в настрящем изобретении являются огнеупорные (туго- плавкие) неорганические окислы, при этом наилучших результатов достигают с глиноземистым материалом-носителем. Подходящими глиноземистыми материалами являются кристаллические глиноземы, из- вестные как гамма-, эта- и тета-глиноземы, причем наилучшие результаты дает гамма- глинозем. Помимо этого, в некоторых воплощениях в глиноземистом материале-носителе могут содержаться небольшие количества дру- гих общеизвестных огнеупорных неорганических окислов, таких как двуокись кремния, окись циркония, окись магния и т.п.; однако, предпочтительным носителем по существу является чистый гамма-глинозем. Предпоч- тительные материалы-носители имеют кажущуюся плотность от приблизительно 0,3 до приблизительно 0,7 г/см и удельную поверхность, такую что средний диаметр

о

пор составляет приблизительно 20-300 А, объём пор составляет приблизительно 0,1-1 см3/г. В общем, превосходные результаты как правило, получают с помощью гамма- глиноземистого материала-носителя, кото- рый используют в виде сферических частиц, имеющих.относительно небольшой диаметр (а именно, как правило, около 1,6 мм или 1 /16 дюйма (кажущуюся плотность около 0,5 г/см , объем пор (пористость) около 0,4 см /г и удельную поверхность около 175 м2/г.

Предпочтительный глиноземистый материал-носитель является однородным по составу и может быть получен любым подходящим, способом, и может быть получен искусственно или существовать в природных условиях. Какого бы типа ни используется глинозем, (окись алюминия) его можно подвергать активированию перед использованием с помощью одной или нескольких операций обработки, включая прокаливание (обжиг), обработку острым паром и т.п., и он может находиться в форме, известной как активированная смесь алюминия, активированная окись алюминия промышленно- го назначения, пористый глинозем, алюмогель и т.д. Например, глиноземистый носитель можно получить добавлением к соли алюминия, такой как хлорид алюминия, нитрат алюминия и т.п. подходящего щелоч- ного реагента, такого как гидроокись аммония, в количестве, достаточном для образования геля гидроокиси алюминия, который после сушки и прокаливания превращается в окись алюминия.

Огнеупорную подложку (носитель) можно получить в виде любой необходимой формы, такой как шарики, пилюли, брикеты, экструдаты, порошки, гранулы и т.д. Однако характерной особенностью изобретения является то, что. носитель должен быть достаточного размера, так. чтобы его номинальный диаметр составлял, по меньшей мере, приблизительно 650 микрон, Под номинальным диаметром подразумевают наименьший характерный размер, Таким образом, если носитель имеет форму сферы, то его диаметр должен составлять, по меньшей мере, приблизительно 650 микрон. В случае, если носитель имеет форму .экструдированного цилиндра, то диаметр его круговой поверхности должен составлять, по меньшей мере, 650 микрон, и длина цилиндра должна быть не менее 650 микрон. Точно также, если частицы катализатора имеют форму куба, то длина каждой стороны куба должна быть не менее 650 микрон. Как правило, предпочтительный номинальный диаметр находится в диапазоне от приблизительно 650 микрон до приблизительно 3200 микрон. Наилучшие результаты достигаются тогда, когд.а носитель имеет диаметр около 1500 микрон.

Для целей, поставленных настоящим изобретением, наиболее предпочтительной формой является форма сферы, и шарики из двуокиси кремния можно непрерывно производить при помощи общеизвестного метода масляной капли, который включает в себя: алюмогидрозоля .при помощи любой известной технологии и предпочтительно путем взаимодействия металлического алюминия с хлористоводородной (соляной) кислотой; объединение получек ного гидрозоля с подходящим агентом желатинизации; и выпуск через капельницу полученной смеси в масляную ванну, в которой поддерживается повышенная температура. Капельки смеси остаются в масляной ванне до тех пор,. пока они не затвердевают и не образуют шарики из гидрогеля, Шарики затем непрерывно извлекают из масляной ванны и, как правило, подвергают специальному старению (выдерживанию) и сушке в масле и аммиачном растворе для дальнейшего улучшения их физических свойств. Полученные выдержанные и превращенные в гель частицы затем промывают и сушат при относительно низкой температуре от приблизительно 149°С до приблизительно 204°С и подвергают прокаливанию (обжигу) при температуре от приблизительно 454°С до приблизительно 704°С в течение периода времени от приблизительно 1 ч до приблизительно 20 ч. Эта обработка обеспечивает конверсию алюмогеля в соответствующую

кристаллическую гамма-окись алюминия. Дополнительные подробности - см.патент США №2620314.

Одним важны.м компонентом данного катализатора является равномерно диспергированный платиновый компонент. Этот платиновый компонент может существовать в конечной каталитической композиции в виде соединения, такого как окись, сульфид, галоид, оксигалоид и т.п., в химической комбинации с одним или более других компонентов композиции, или в качестве элементарного металла. Наилучших результатов достигают в случае, когда по существу весь этот компонент находится в элементарном состоянии. В основном этот компонент может присутствовать в конечной каталитической композиции в любом количестве, которое эффективно с каталитической точки зрения, однако, предпочтительны относительно небольшие количества. Фактически платиновый компонент в основном будет составлять от приблизительно .0,0.1 до приблизительно 2 мас.% от конечной каталитиче- ской композиции, рассчитанной на элементной основе. Исключительных результатов достигают при содержании в катализаторе приблизительно 0,05-1 мас.% платины.

Этот платиновый компонент может быть введен в каталитическую композицию любым подходящим способом, таким как, например, соосаждение или совместная же- латинизация, ионообмен, или импрегнйрова- ние, при условии, что результатом является равномерное диспергирование платинового компонента внутри материала-носителя. Предпочтительный способ получения катализатора связан с использованием растворимого, разлагаемого соединения платины с целью импрегнирования материала-носителя. Например, этот компонент можно добавлять к носителю путем смешения последнего с водным раствором платинохлористоводо- родной кислоты. Другие водорастворимые соединения платины можно использовать при импрегнировании растворов, они включают хлороплатинит аммония, платинобрО мистоврдородную кислоту, двуххлористое соединение платины, тетрахлоргидрат пла- тины, дихлоркарбонилдихлорид платины, динитродиаминоплатину и т.д. Использование хлористого соединения платины, такого как платинохлористоводородная кислота, является предпочтительным, поскольку оно облегчает введение как платинового компонента, так и, по меньшей мере, небольшого количества галогенного компонента, в ходе одного технологического приема. Наилучших результатов достигают в предпочтительной операции импрегнирования, если соединения платины выделяет комплексные анионы, содержащие платину в кислотных водных растворах. Хлористый водород или подобную кислоту также обычно вводят в пропиточный раствор с целью дальнейшего облегчения ввода галогенного компонента и распределения металлического компонента. Помимо того, обычно предпочитают пропитывать материал-носитель после того, как он подвергнут прокаливанию для того, чтобы свести до минимума опасность вымывания ценных соединений платины; однако, в некоторых случаях может оказаться предпочтительно пропитывать (импрегнировать) материал-носитель в то время, когда он находится в гелеобразном состоянии..

Еще одним важным компонентом катализатора, предусмотренного настоящим изобретением, является равномерно диспергированный компонент олова. Этот элемент может присутствовать в виде элементарного металла, в виде химического соединения, такого как окись, сульфид, галоид, оксихлорид и т.д., или в виде физической или химической совокупности с пористым материалом-носителем и/или другими компонентами каталитической композиции. Компонент олова предпочтительно используют в количестве, достаточном для получения конечной каталитической композиции, содержащей приблизительно 0,01-5 мас.% олова; рассчитанных на элементарной основе, с получением наилучших результатов при уровне содержания олова приблизительно 0,1-2 мас.%.

Компонент олова может быть введен в каталитическую композицию любым подходящим способом с целью достижения однородной дисперсии, таким как соосаждение или совместно гелеобразование с пористым .материалом-носителем, ионообмен с мате-, риалом-носителем, или импрегнирование материала-носителя на любой стадии получения катализатора. Следует отметить, что предполагается включить в сферу действия настоящего изобретения все известные способы введения металлического компонента в каталитическую композицию/Один предпочтительный способ введения комло нента олова в каталитическую композицию связан с соосаждением компонента олова в ходе получения предпочтительно материала-носителя из огнеупорной окиси. В предпочтительном случае это связано с введением подходящих растворимых соединений олова, таких как галоидное соединение, содержащее двухвалентное или четырехвалентное олово, в гидро.золь окиси алюминия, vi последующим объединением гидрозоля с подходящим агентом желатини- зации и выпуском полученной смеси через капельницу в масляную ванну и т.п., как подробно объяснено ранее, Послеоперации прокаливания получают материал-носитель, однородную дисперсию двуокиси олова в тесной совокупности с окисью алюминия. Еще один предпочтительный способ введения компонента олова в каталитическую композицию связан с использованием растворимого, разлагаемого соединения олова для ймпрегнирования и однородного диспергирования олова в пористом материале-носителе.

Таким образом, компонент олова можно ввести в материал-носитель путем смешения последнего с водным раствором подхо- дящей соли олова или водорастворимым соединением олова, такого как двуброми- стое олово, двух лористое олово, четыр.еххло- ристое олово, пентагидрат четыреххлористого олова, тетрагидрат четыреххлбристого олова, тригидрат. четыреххлористого олова, диамин четыреххлориетого олова, оловянистый трих- лорбромид, оловянистый хромат, двухфтори- стое олово, четырехфтористое олово, четырехиодистое олово, сульфат олова (4), тартрат олова (4) и т.п. соединения. Использование соединения хлорида ол.рв.а, такого как двуххлористое олово или четырёххлори- стое олово, особенно предпочтительно, поскольку оно облегчает введение как компонента олова, так и, по крайней мере, небольшого количества предпочтительного галогенного компонента в процессе одного технологического приема. Обычно компонент олова можно импрегнировать либо до, либо одновременно, либо после добавления других компонентов к материалу-носителю.

Еще одна важная особенность настоящего изобретения заключается в поверхно- стно-импрегнируемом металлическом компоненте, выбранном из группы, состоящей из родия, рутения, кобальта, никеля, иридия и их смесей. Как отмечено до этого, в то время как известный технический опыт признавал тот факт, что оловоплатиновый катализатор реформинга может предпочтительно содержать третий металлический компонент, считается важным, чтобы этот металлический компонент был равномерно, распределен в катализаторе для достйже- ния выгодных результатов. В отличие от этого, сейчас было определено, что улучшенных характеристик можно достигнуть путем вве- поверхностно-импрегнированного

металлического компонента в каталитическую композицию реформинга, содержащую равномерно диспергированные платину и олово, в отличие от известного равномерно распределенного металлического компонен- та. ..-.

Необходимо понять, что в том виде, в каком он используется здесь, термин по- верхностно-ймпрегнированный означает то, что, по крайне и мере, 80% поверхност- но-имлрегнированного компохента находится внутри наружной поверхности частиц каталмзатора. Термин наружная поверх- ность гйпределяетсамь1й.наружныйслой катализатора, предпочтительно тот, который содержит внешние 50% объема катализатора. Выраженный, альтернативно, термин наружная поверхность ограничивает внешний слой шириной 0,2р в случае, когда катализатор выполнен в виде шариков, и 0;3р в случае, когда катализатор имеет цилиндрическую форму и соотношение между длиной и диаметром превышает или равно 2:1, В обеих этих формулах р определен как номинальный радиус частиц носителя. Однако, когда форма частиц катализатора является такой, что определение радиуса является неопределенным (например, имеет форму листа клевера), то в этом случае под наружной поверхностью понимают самый внешний слой катализатора, содержащий снаружи 50% от объема катализатора, Под термином сдой подразумевается слой практически одинаковой толщины.

Металлический компонент считают по- верхностно-; мпрегнираваннь 1М в том случае, когда среднее содержание упомянутого металлического компонента в наружной по- .верхнос.ти катализатора по крайней мере в 4 раза превышает среднее содержание того же самого металлического компонента в остальной внутренней части катализатора. Как возможный вариант, металлический . компонент считают поверхностно-импрег- нировзнным тогда, когда среднее атомное соотношение между металлическим компонентом и равномерно диспергированным платиновым компонентом внутри наружной not-ерхности катализатора, по крайней мере, в 4 раза превышает среднее атомное соотношение в оставшейся внутренней части.

Как ранее указано, поверхностно-имп- регнируемый металл выбирают из группы, состоящей из родия, рутения, кобальта, никеля или иридия. Поверхностно-импрегни- рованный металлический компонент может присутствовать в смеси в виде элементарного металла или в химической совокупности с одним или более другим(и) компонентами

смеси, или в виде, химического соединения металла, такого окись, оксигэлоидное соединение, сульфид, галоидное соединение и т.п. Металлический компонент можно использовать в смеси (композиции) в любом количестве, которое является эффективным в качестве катализатора, при этом предпочтительное его количество составляет от приблизительно 0,01 до приблизительно 2 мас.%, рассчитанном на основе элементар- ного металла. Как правило, наилучших результатов достигают при содержании от приблизительно 0,05 до приблизительно 1 мас.% поверхностно-импрегниррванного металла. Помимо этого, из сферы действия настоящего изобретения вытекает, что положительные результаты можно обеспечить посредством более чем одного из вышеупомянутых металлов, подвергнутых поверхностному импрегнированию на катализаторе.

Поверхностно-импрегнированный компонент может быть введен в каталитическую композицию любым подходящим способом, который приводит к концентри- рованию металлического компонента на наружной поверхности носителя катализатора предпочтительным образом. Помимо этого, его можно вводить на любой стадии приготовления композиции - либо при получении материала-носителя, либо после этого и конкретный метод, используемый при введении, не считают важным, пока образующийся металлический компонент является поверхностно-импрегнированным в соот- ветствии с используемым здесь термином. Предпочтительным способом введения этого компонента служит пропитка, при которой . пористый материал-носитель, содержащий равномерно диспергированные олово и пла- тину, импрегнируют (пропитывают) подходящим металлсодержащим водным раствором. Также является предпочтительно, чтобы в пропиточный раствор не добавляли никакие дополнительные кислотные соединения. В особо предпочтительном способе получения материал-носитель, содержащий олово и платину, подвергают окислению и операциям десорбирования галогенов, как объяснено далее, до импрегнирования поверхностно-имп- регнируемых металлических компонентов Предпочтительны водные растворы водорастворимых, разлагаемых соединений по- верхностно-импрегнированных металлов включая хлорид гексаминродия, родийкарбо- нилхлорид, гидрат трихлорида родия, пен- тахлоракворутенат аммония, трихлорид рутения, хлорид никеля, нитрат никеля, хлорид кобальта (2), нитрат кобальта (2), трихлорид иридия, тетрахлорид иридия и подобные соединения.

Специалисты в данной области техники считают каталитическую композицию, предусмотренную настоящим изобретением, кислотным катализатором. Соответственно, является существенно то, что катализатор содержит галогенный компонент, который придает смеси необходимую кислотную функцию. Как указано выше, является предпочтительным то, что материал-носитель, содержащий платину и олово, необходимо подвергать перед введением поверхностно- импрегнируемого металлического компонента операциям окисления и десорбирования галогенов. Наличие избыточных количеств галогена или галоидного соединения, например, хлорида, на носителе перед добавлением поверхностно-им премируемого металла, предотвратит получение нового характерного поверхностного отложения, предусмотренного настоящим изобретением. Окисление можно осуществлять при температурах от приблизительно 93°С (200°F) до приблизительно 593°С (1100°F) в воздушной среде в течение периода времени от приблизительно 0,5 до приблизительно 10 часов, для того, чтобы превратить металлические компоненты по существу в окисную форму. Операцию десорбирования осуществляют при температуре от приблизительно 371°С (700°F) до приблизительно 593°С (1100°F) в атмосфере проходящего воздуха/водя.ного пара в течение периода времени приблизительно 1-10 ч. После добавления по- верхностно-импрегнируемого металлического компонента к материалу-носителю затем добавляют галоген в окислительных условиях. Хотя точная форма химизма связи галогенного компонента с материалом-носителем известна не полностью, в технике принято считать, что галогенный компонент соединен с материалом-носителем, или с другими компонентами катализатора в форме галоидного соединения (например, в форме хлорида).

Этим объединенным галогеном могут быть фторид, хлорид, иодид, бромид или их смеси. Из них для целей настоящего изобретения предпочтительны фторид, и особенно, хлорид. Галоген можно добавлять к материалу-носителю любым подходящим способом после добавления поверхностно- импрегнируемого металлического компонента. Например, галоген можно вводить в виде водного раствора подходящего разлагаемого галогенсодержащего соединения, такого как фтористый водород, хлористый водород, бромистый водород, хлорид аммония и т.д. Для осуществления реформинга

галоген будут, как правило, объединять с материалом-носителем в количестве, достаточном для того, чтобы привести к конечной композиции, содержащей приблизительно 0,1-3,5 мае.% и.предпочтительно приблизительно 0,5-1,5 мас.% галогена, рассчитанного на элементарной основе.

Еще одним существенным параметром для предложенного катализатора является общее содержание металлов, которое определяют как сумму платинового компонента, компонента олова и поверхностно-импрегни- руемого металлического компонента, рассчитанного на элементарной основе Хорошие результаты обычно получают с данным катализатором в том случае, когда этот параметр устанавливают на значении от приблизительно 0,2 до приблизительно 6% вес., с достижением наилучших результатов обычно при загрузке металлов в количестве от приблизительно 0,3 до приблизительно 2% вес.

Независимо от деталей того, каким об разом компоненты катализатора связаны с пористым материалом-носителем, конечный катализатор в основном будут сушить при температуре от приблизительно 93°С (20p°F) до приблизительно 316°С (600°F) в течение периода времени от приблизительно 2 до приблизительно 24 часов или более, и окончательно прокаливают (обжигают) или окисляют при температуре от приблизительно 371°С (700°F) до приблизительно 593°С (1100°F) в воздушной атмосфере в течение периода времени от приблизительно 0,5 до приблизительно. 10. часов,.для превращения металлических компонентов по существу в форму окиси, Наилучших результатов обычно достигают, когда в процессе прокаливания содержание галогена в катализаторе регулируют путем введения воды и используют галоген или разлагаемое галогенсодержащее соедине- . ние в воздушной атмосфере. В частности, когда галогенное содержание катализатора представляет собой хлор, предпочтительно использовать мольное соотношение между и HGI равным от приблизительно 5:1 до приблизительно 100:1 входе, по крайней мере части операции прокаливания для того, чтобы отрегулировать конечное содержание хлора в катализаторе до диапазона 0,5-1,5 мас.%. Является предпочтительно, чтобы пол-, ученную.обожженную каталитическую композицию подвергали .по существу не содержащей воды операции восстановления до ее использования при конверсии углеводородов. Эта операция предназначена

для получения равномерной и тонко измельченной дисперсии платинового компонента во всем материале-носителе. Предпочтительно, в качестве восстановителя на этой стадии 5 используют чистый и сухой водород (а именно содержащий менее 20 об. ррм Н20).

Восстановитель приводят в соприкосновение с обожженным катализатором при 427°С (800°F) - 649°С (1200°F) ив

0 течение периода времени 0,5-10 ч или более, способным восстановить практически весь платиновый компонент и поеерхно- стно-цмп регнируемый металлический . компонент до элементарного состояния. Од5 нако, в случае, когда поверхностно-импрегни- руемым металлическим компонентом является никель или кобальт, то в этом случае поверхностно-импрегнированный металл после операции восстановления может нахо0 диться, в основном, в форме окисла. Эту обработку восстановлением можно осуществлять саму по себе как часть принятой после до в.ательности, если приняты меры предосторожности для предварительной

5 сушк.и устанбвки до состояния, практически не содержащего воды, и при использовании практически не содержащего воды водорода. Образующуюся восстановленную каталитическую композицию можно в неко0 торых случаях подвергать с пользой предварительному образованию сернистого соединения, предназначенному для вве- ден.ия в каталитическую композицию 0,05-0,50 м.ас.% серы, рассчитанной на

5 элементной основе, Предпочтительно, эта

обработка с предварительным образовани. ем сернистого соединения имеет место в

присутствии,водорода и подходящего серусодержащегб соединения, такого как серово0 дород, низкрмолекулярные меркаптаны, органические сульфиды и т.д. Как правило, эта операция включает обработку восстановленного катализатора с помощью образующим сернистое соединение газа, такого

5 как смесь водорода и сероводорода, содержащей приблизительно 10 моль водорода на 1 моль сероводорода при условиях, достаточных для осуществления необходимого включения серы, в основном включающих

0 температурный диапазон 10°С (50°F)- 593°С (1100°F) или более. Обычно принято выполнять эту операцию предварительного образования сернистого соединения при по существу не содержащих воду условиях.

5 Согласно изобретению, углеводородное исходное сырье и водород приводят в соприкосновение с триметиллическим катализатором, описанным выше, в зоце конверсии углеводородов. Это контактирование

может быть осуществлено с помощью использования катализатора в системе с неподвижным слоем, системе периодического типа. В системе с неподвижным слоем богатый водородом газ и исходное сырье под- вергают предварительному нагреванию при помощи любого подходящего нагревательного средства до необходимой температуры реакции и затем направляют в зону конверсии, в которой находится неподвижный слой катализатора, тип которого охарактеризован ранее. Конечно, понятно, что зона конверсии может состоять из одного или более отдельных реакторов с подходящими средствами между ними, обеспечивающими под- держание требуемой температуры конверсии на входе в каждый реактор. Также важно отметить, что реагирующие вещества могут вступать в контакт со слоем катализатора либо в восходящем, нисходящем или радиаль- ном потоках, при этом радиальный поток предпочтительнее. Помимо этого, реагирующие вещества могут находиться в жидкой фазе, смешанной парожидкой фазе, или паровой фазе при соприкосновении с катали- затором, причем наилучшие результаты достигаются в паровой фазе.

В случае использования катализатора, предусмотренного настоящим изобретением, в процессе реформинга, установка ре- форминга будет включать в себя зону реформинга с находящимся в ней слое катализатора, типы которых охарактеризованы ранее, с неподвижным или подвижным слоем. Эта зона реформинга может состоять из одного или более отдельных реакторов, между которыми установлены подходящие нагревательные средства для компенсации эндотермического характера реакций, которые имеют место в каждом слое катализато- ра. Поток углеводородного сырья, который поступает в эту установку реформинга, будет сод е ржать у г л е водо род н ые фракции,содержащие нафтены и углеводороды парафинового ряда, которые кипят в бензино- вом диапазоне. Предпочтительным загрузочным сырьем являются бензино-лигроиновые фракции (лигроины) те из них, которые состоят по существу из нафтенов и углевода родов парафинового ряда, хотя во многих слу- чаях будут также присутствовать ароматические углеводороды. Этот предпочтительный класс включает в себя бензины прямой гонки, натуральные бензины, синтетические бензины и т.п. С другой стороны, часто является предпочтительным вводить бензины термического или каталитического крекинга или из более высоко кипящие фракции.Можно также для достижения преимуществ использовать смеси бензинов прямой гонки (прямогонных бензинов) и крекингового лигроина бензинового диапазона. Лигроиновое загрузочное сырье бензинового диапазона может, представлять собой полностью выкипающий бензин с начальной точкой кипения 10°С (50°F} 66°С (150°F) и концом кипения 163°С (325°F)-218°C (425°F), или может представлять собой отобранную от него фракцию, которая, в основном, будет представлять более высоко кипящую фракцию, обычно называемую как тяжелый лигроин - например, лигроин, кипящий в интервале С до 204°С (400 F). 8 некоторых случаях также является предпочтительно загружать чистые углеводороды или смеси углеводородов, которые были экстрагированы из углеводородных дистиллятов - например, углеводороды парафинового ряда с нормальной цепью, которые, необходимо превратить в ароматические углеводороды. Является предпочтительным, чтобы эти виды загружаемого сырья подвергали обработке при помощи известных методов каталитической предварительной обработки, таких как гидроочистка, гидрообработка, обессеривание и т.п., с целью удаления из сырья по существу всех зернистых, азотистых и водообразующих примесей, и для насыщения любых олефинов, которые могут содержаться в сырье.

В воплощении реформинга обычно является общепринято предпочтительным использовать настоящую каталитическую композицию в практически не содержащей воды среде. Существенным для достижения этого условия в зоне реформинга является контроль за количеством воды и водообразующих соединений, присутствующих в загрузочном сырье и потоке водорода, которые вводят в зону. Наилучших результатов обычно достигают тогда, когда общее количество воды, поступающей в зону конверсии из любого источника поддерживают на уровне, по существу, меньшем 50 ррм, и предпочтительно менее 20 ррм, выраженном как вес (масса - прим.пер.) эквивалентной воды в загрузочном сырье.

В основном, этого можно достигнуть путем соответствующей предварительной обработки загрузочного сырья в сочетании с тщательным контролем наличия воды в загрузочном сырье и в потоке водорода: загру- зочное сырье можно сушить путем использования любого подходящего сушильного средства известного в технике, такого как обычный твердый адсорбент, обладающий высокой селективностью по отношению к воде, например, натриевые или кальциевые кристаллические алюмосиликаты, двуокись кремния, гель (силикагель) активированная окись алюминия, молекулярные Сита, безводный сульфат кальция, натрий с высокой удельной поверхностью и аналогичные адсорбенты. Аналогично, водосо- держание загрузочного сырья можно регулировать с помощью подходящих приемов, десорбирования в ректификационной колонне или подобном устройстве. Ив некоторых случаях, для осуществления почти полного удаления воды из загрузочного сырья можно успешно использовать сушку адсорбентом и сушку дистилляцией.

Предпочтительно, загрузочное сырье сушат до уровня, соответствующего содержанию эквивалента воды менее 20 ррм. Обычно, предпочтительно регулировать во- досодержаниё потока водорода, поступающего в зону конверсии углеводородов на уровне от приблизительно 5 до 20 об, ррм воды или менее.

При осуществлении процесса реформинга вытекающий поток отводят из зоны реформинга и пропускают через охлаждающее устройство в зону сепарации, обычно поддерживаемую при приблизительно от -4°С (25°F) до 66°С (150°F), где богатый водородом газ (водородсодержащий газ - прим,pep.) отделяют от высокооктанового жидкого продукта, обычно называемого как нестабилизированный продукт реформинга. Когда водосодержание водородсо- держащего газа превышает необходимое, часть этого водрродсодержащегр газа отводят из зоны сепарации, и пропускают через зону адсорбции, содержащую адсорбент, ceлekтивный по отношению к воде. Полученный практически не содержащий воды поток водорода затем рециркулируют через подходящее компремирующее устройство обратно в зону реформинга.

Если содержание воды в водородсо- держащем газе находится в оговоренном диапазоне, то существенную часть водород- содержащего газа можно, непосредственно, возвращать в зону реформинга, жидкую фазу из зоны сепарации, как правило, отводят и обычно подвергают обработке в фракционирующей системе для регулирования содер- жания бутана, регулируя тем самым начальную испаряемость образующегося продукта реформинга.

Условия, используемые для осуществления процесса реформинга, предусмотренного настоящим изобретением, включают давление, выбранное из интервала от приблизительно 101 кПа (0 фунтов/кв.дюйм избыт) до приблизительно 6995 кПа (1000 фун- тов/кв.дюйм избыт.) при предпочтительном давлении от приблизительно 446 кПа (50 фунтов)/кв.дюйм избыт.) до приблизитель- 5 но 2514 кПа (350 фунтов/кв.дюйм избыт.). В частности, хорошие результаты получают при низком давлении, а именно, давлении от приблизительно 446 кПа (50 фунтов/кв.дюйм избыт.) до 791 кПа (100 фун0 тов/кв.дюйм). На самом деле, единственное преимущество настоящего изобретения состоит в том, что оно позволяет осуществление стабильной эксплуатации при более низких давлениях по сравнению с давлением,

5 которое до этого успешно использовали в так называемых непрерывных установках реформинга с биметаллическим катализатором (а именно, реформинг в течение периодов времени от приблизительно 0,5 до приблизи0 тельно 5 или более баррелей загрузки на фунт 0,18-1,75 м3/кг катализатора без его регенерации). Другими словами, катализатор, предусмотренный настоящим изобретением, позволяет эксплуатацию установки

5 непрерывного реформинга при более низком давлении (а именно, около 50. фунтов/кв.дюйм избыт.) в течение приблизительно того же или более лучшего срока службы катализатора до регенерации как до этого

0 было достигнуто с помощью обычных биметаллических катализаторов при более высоких давлениях (а именно 125 фунтов/кв.дюйм избыт.).

Аналогично, температура, необходимая

5 для реформинга с использованием данного катализатора, обычно ниже по сравнению с температурой, необходимой для подобной операции реформинга, в которой используется биметаллический платиновый катали0 затор высокого качества. Эта значительная и необходимая характерная особенность настоящего изобретения является результатом селективности катализатора, предусмотренного настоящим изобретением, по

5 отношению к реакциям повышения октана, которые предпочтительно вводят в обычную операцию реформинга. Следовательно, условия реформинга включают в себя температуру в интервале 427°С (800°F)-593°C

0 (1 100°F) и предпочтительно 482°С (9000F)-5660C(1050°F). Как известно, первоначальный выбор температуры внутри этого широкого диапазона осуществляют, главным образом, как функцию необходимого

5 октана продукта реформинга, с учетом характеристик загрузочного сырья и катализатора. Обычно температуру затем а ходе плавки медленно повышают с целью компенсации неизбежной дезактивации, которая

производится для достижения постоянного октанового продукта.

Признаком изобретения является то, что скорость повышения температуры для поддержания постоянного октанового про- дукта является по существу ниже для катализатора, предложенного настоящим изобретением. Кроме того, для катализатора, предложенного настоящим изобретением, потери С+5 выхода для заданного повышения температуры практически ниже по сравнению с известным высококачественным биметаллическим катализатором реформинга. Помимо этого, выработка водорода является в значительной степени бо- лее высокой.

Условия реформинга, предусмотренного настоящим изобретением, также включают в себя достаточное количество водорода для обеспечения количества 1-20 моль водорода на 1 моль углеводорода, поступающего в зону реформинга, причем превосходные результаты обеспечиваются при использовании приблизительно 5-10 моль водорода на 1 моль углеводорода. Часовую объ- емную скорость жидкости (L HSV) - англ., являющуюся частью условий реформинга, используемых в изобретении, выбирают из интервала 0,1-10 с предпочтительным значением в интервале 1-5 ч .

Действительно, изобретение позволяет проведение операций при более высокой часовой обьемной скорости по сравнению с той, которую можно стабильно обеспечить в процессе непрерывного реформинга с по- мощью известного высококачественного биметаллического платинового катализатора. Эта последняя характерная особенность имеет сильное .экономическое значение, потому что она позволяет осуществлять про- цесс непрерывного реформинга при том же уровне общей производительности, при меньшем запасе катализатора по сравнению с тем количеством, которое до этого использовалось при известных катализато- pax реформинга, без какой-либо потери в сроке службы катализатора до регенерации.

Для иллюстрации далее получения каталитической композиции, предложенной изобретением, и ее использования при кон- версии углеводородов приводятся следующие рабочие примеры, понятно, что эти примеры в большей степени предназначены для иллюстрации, чем для ограничения настоящего изобретения.

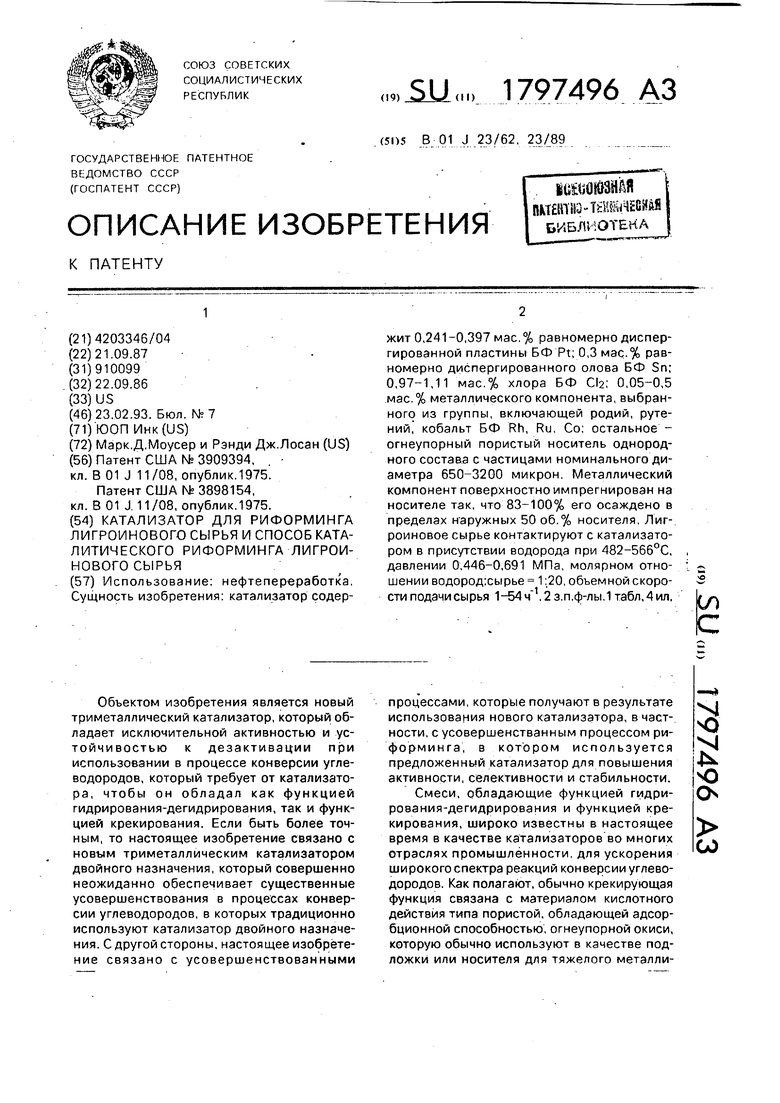

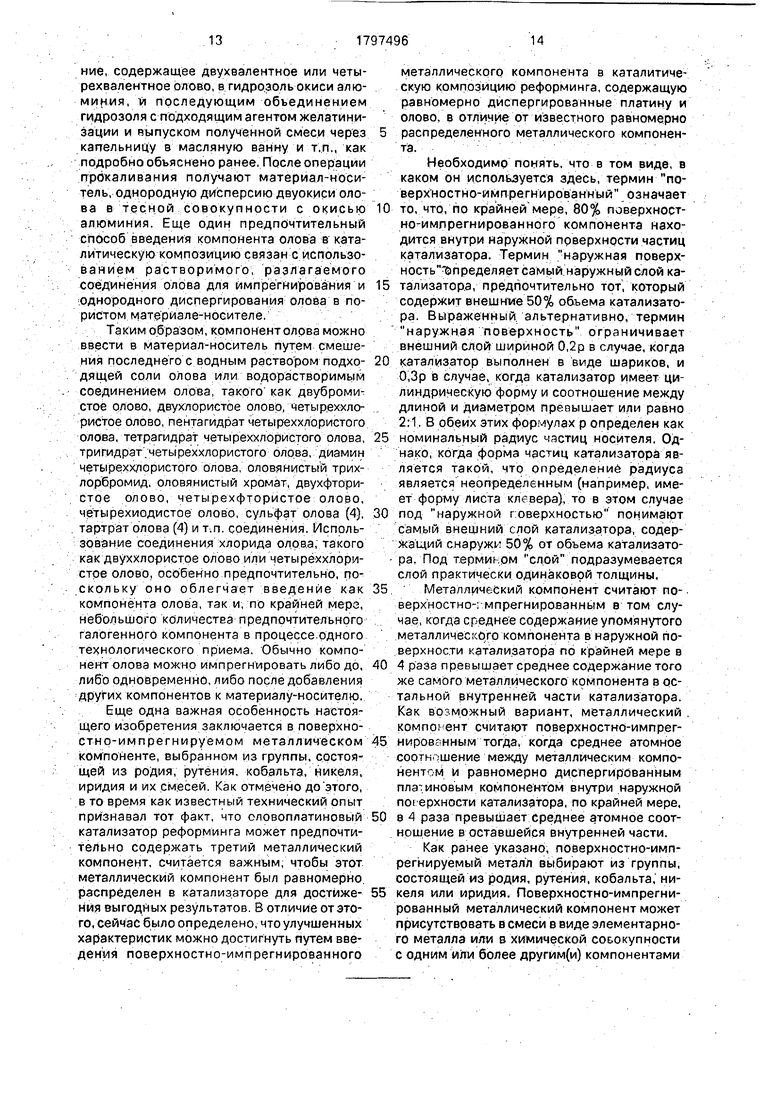

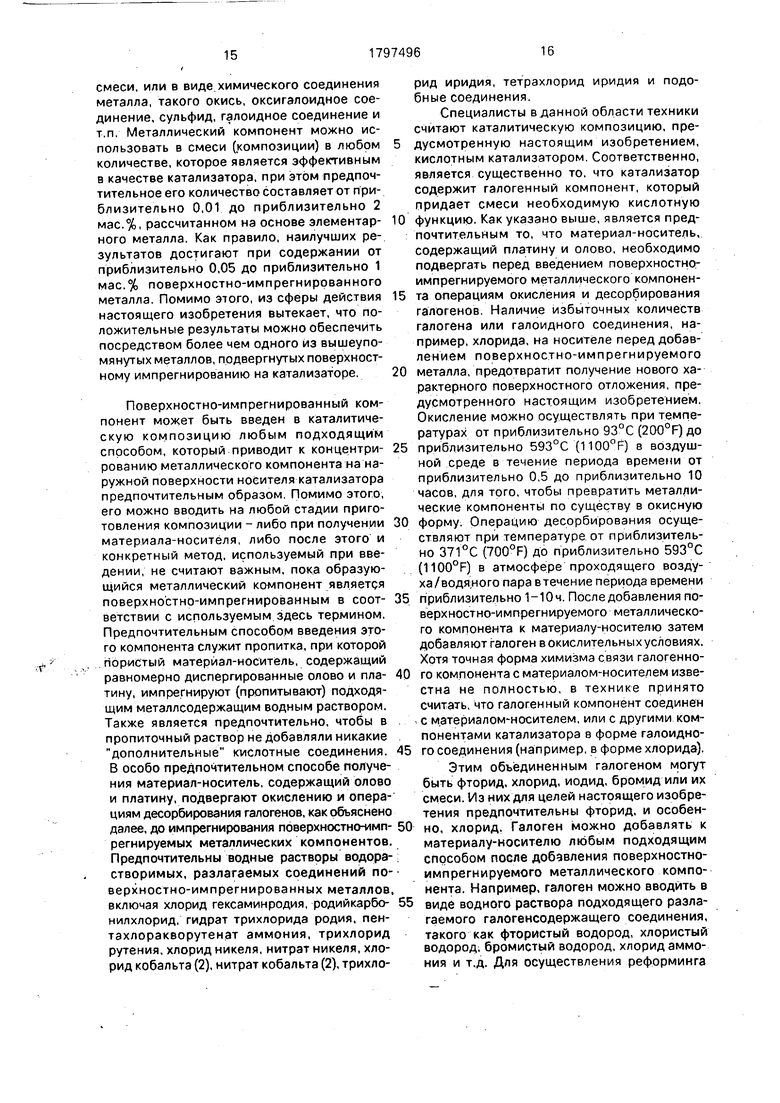

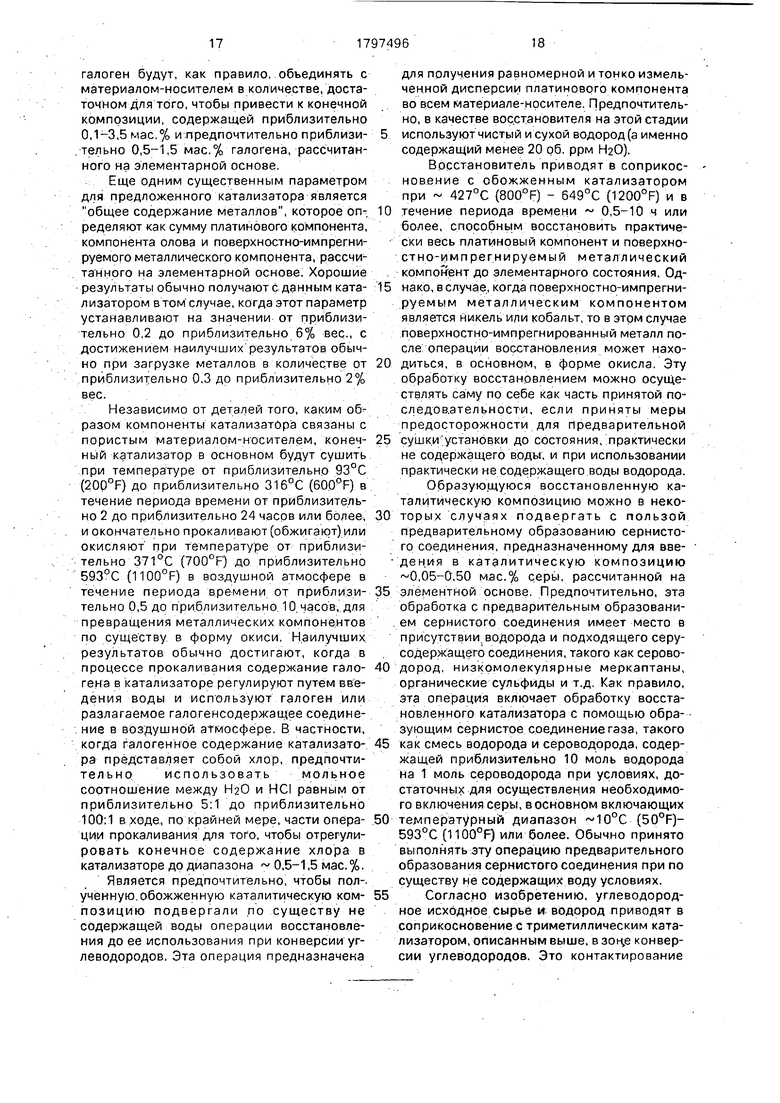

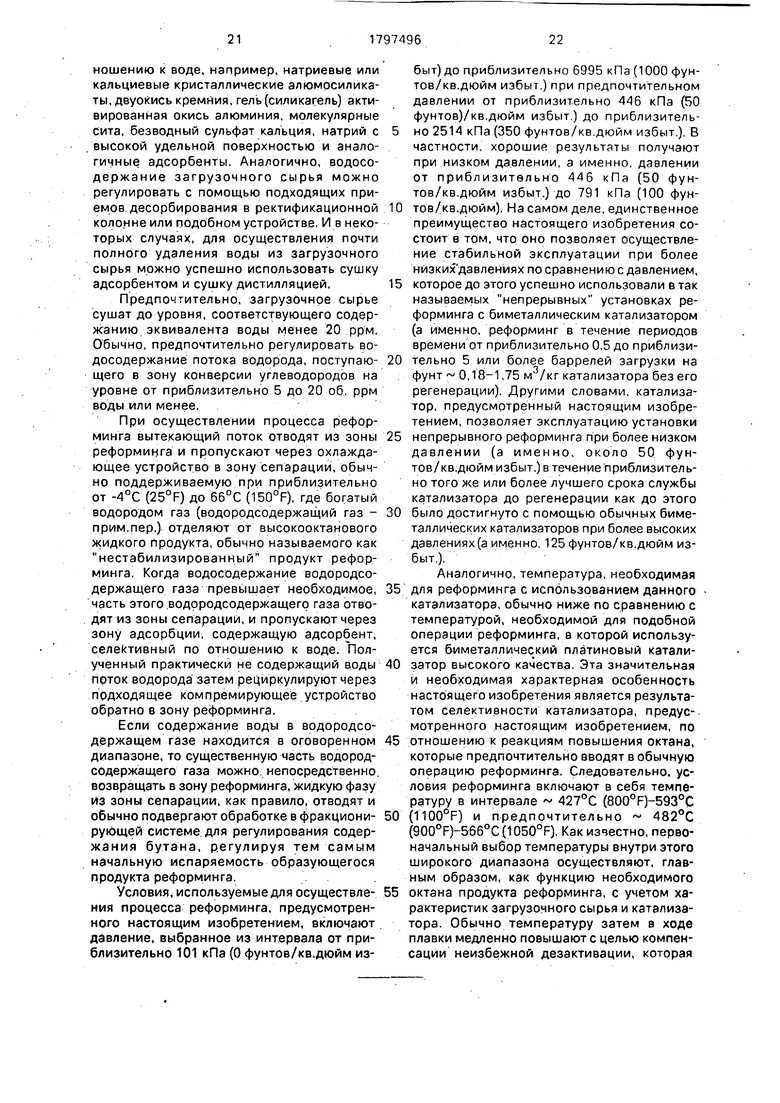

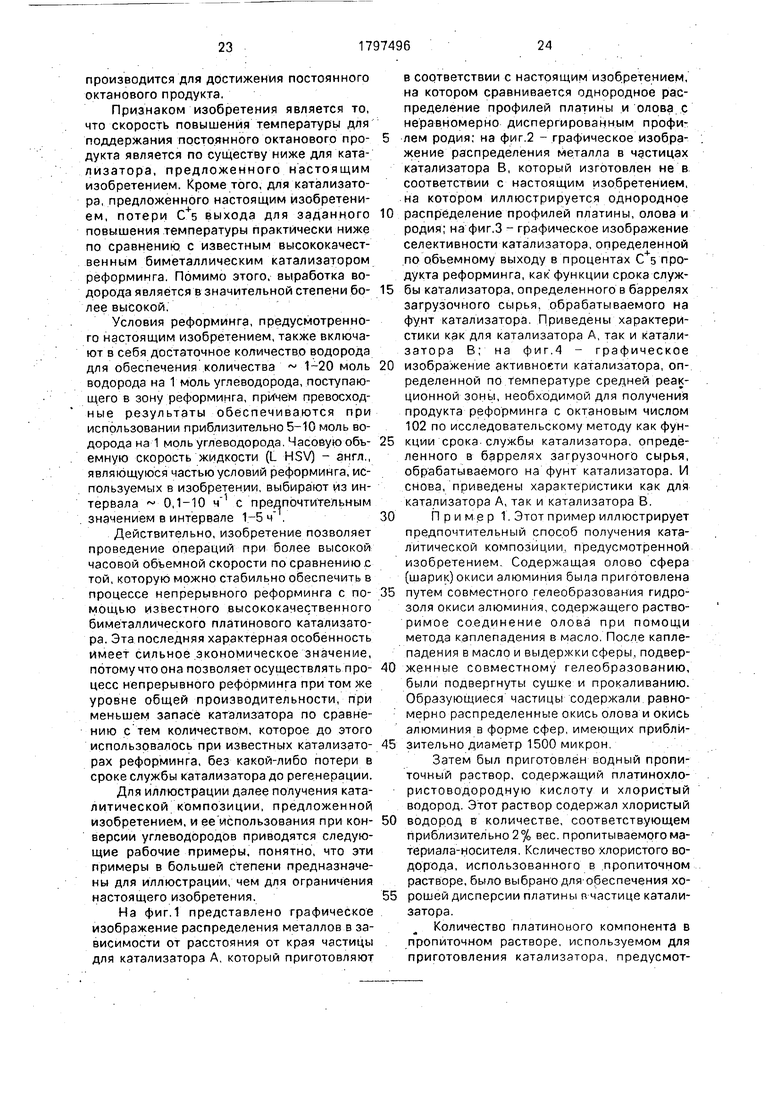

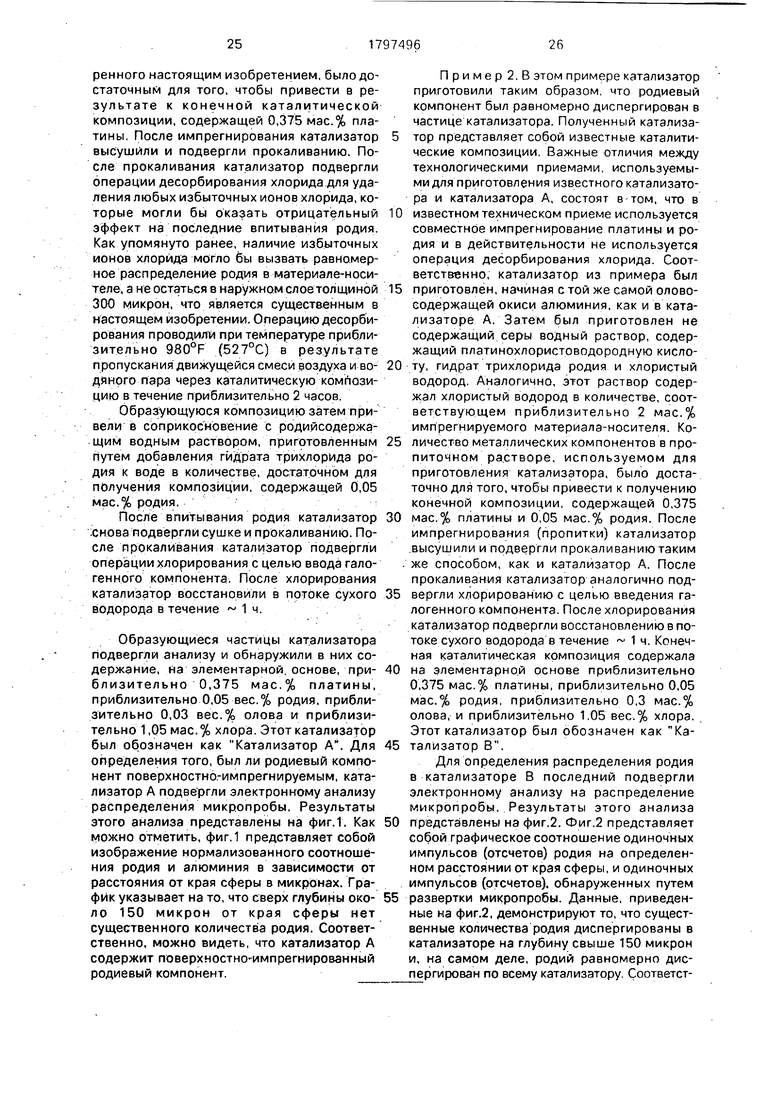

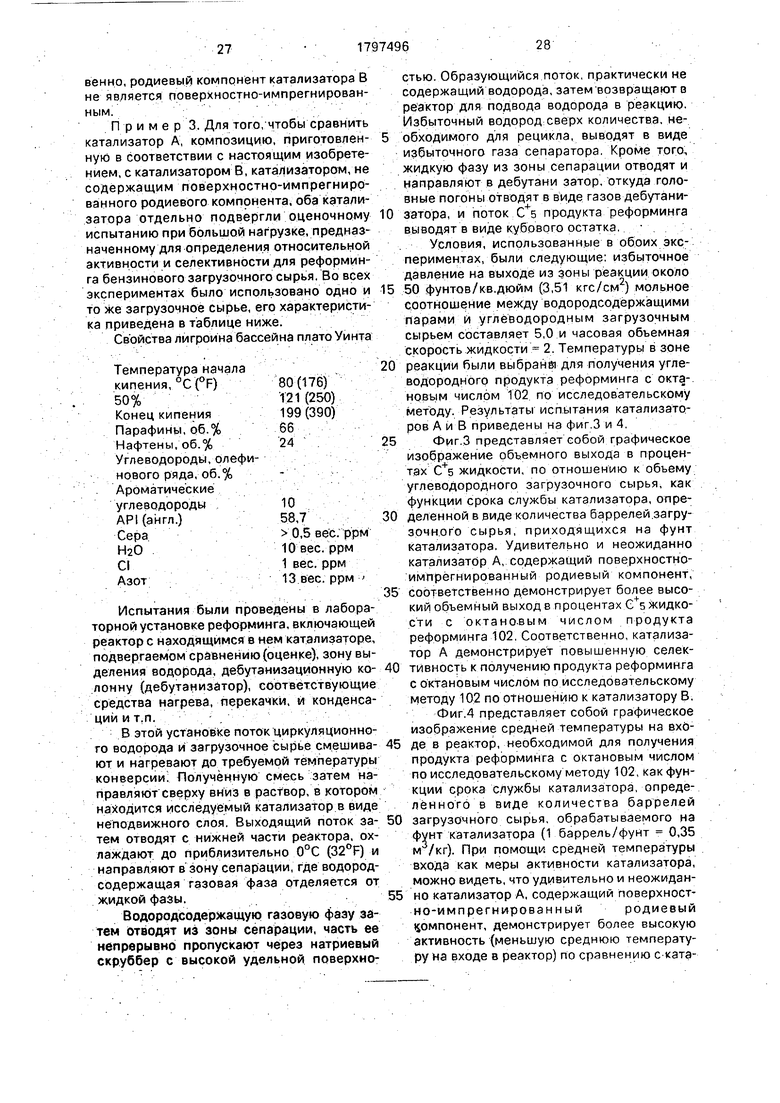

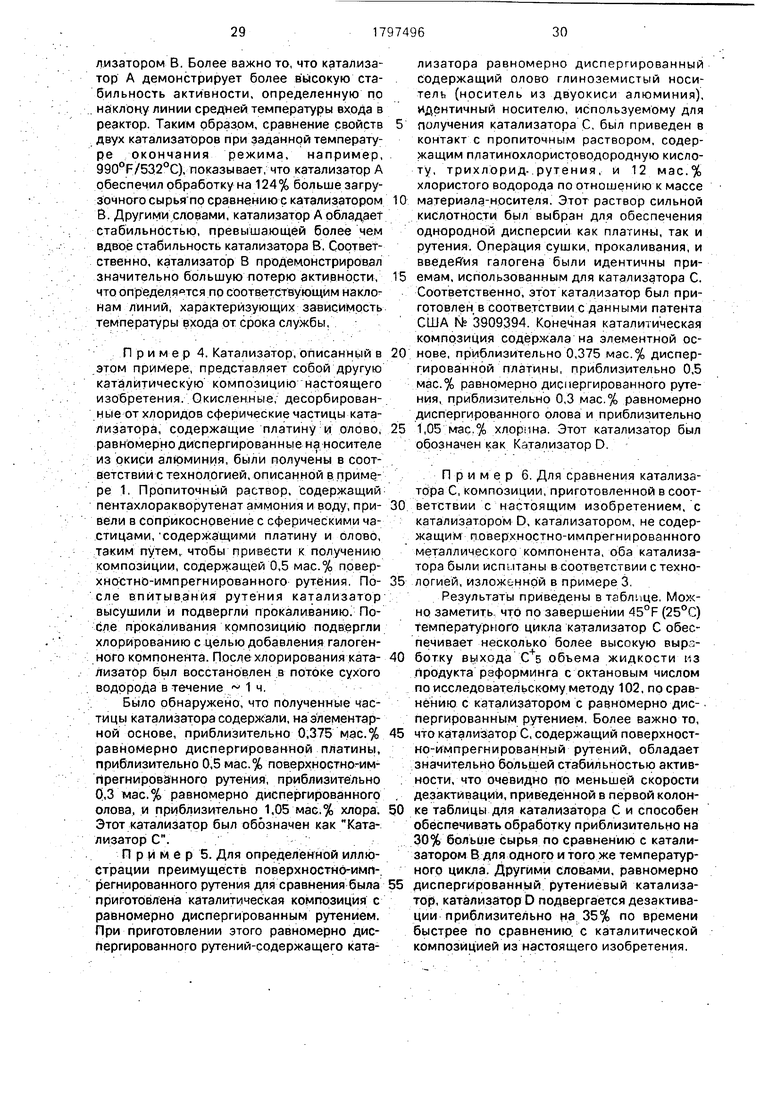

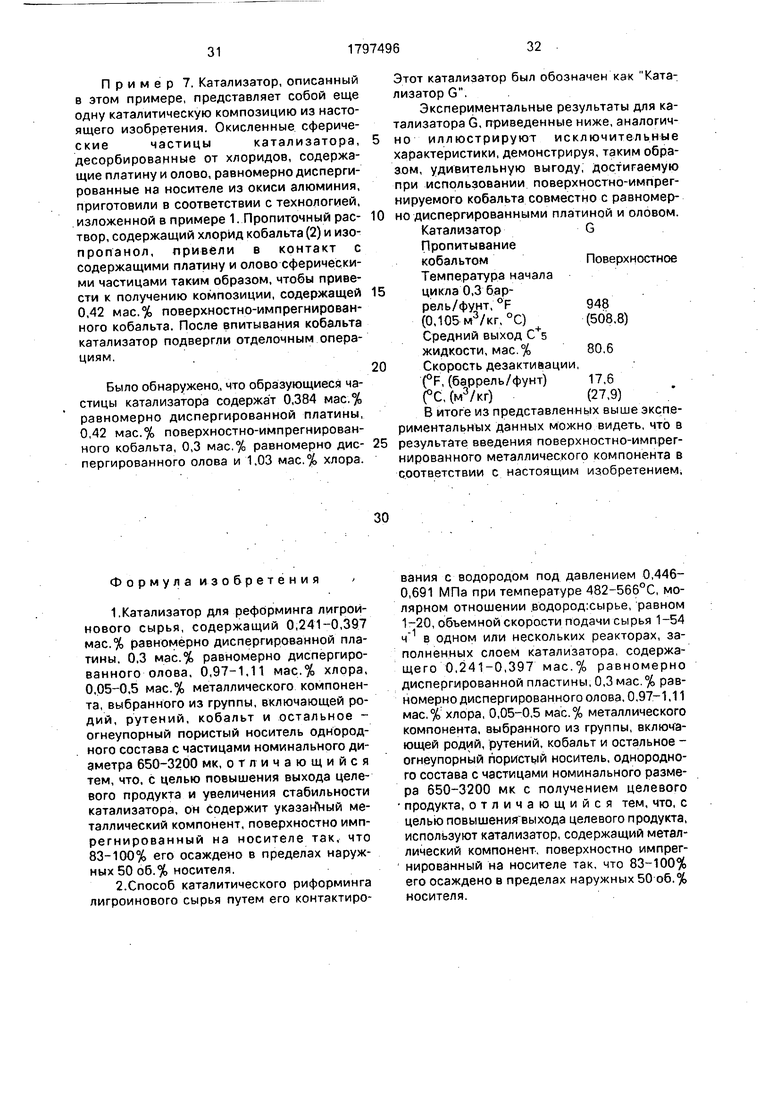

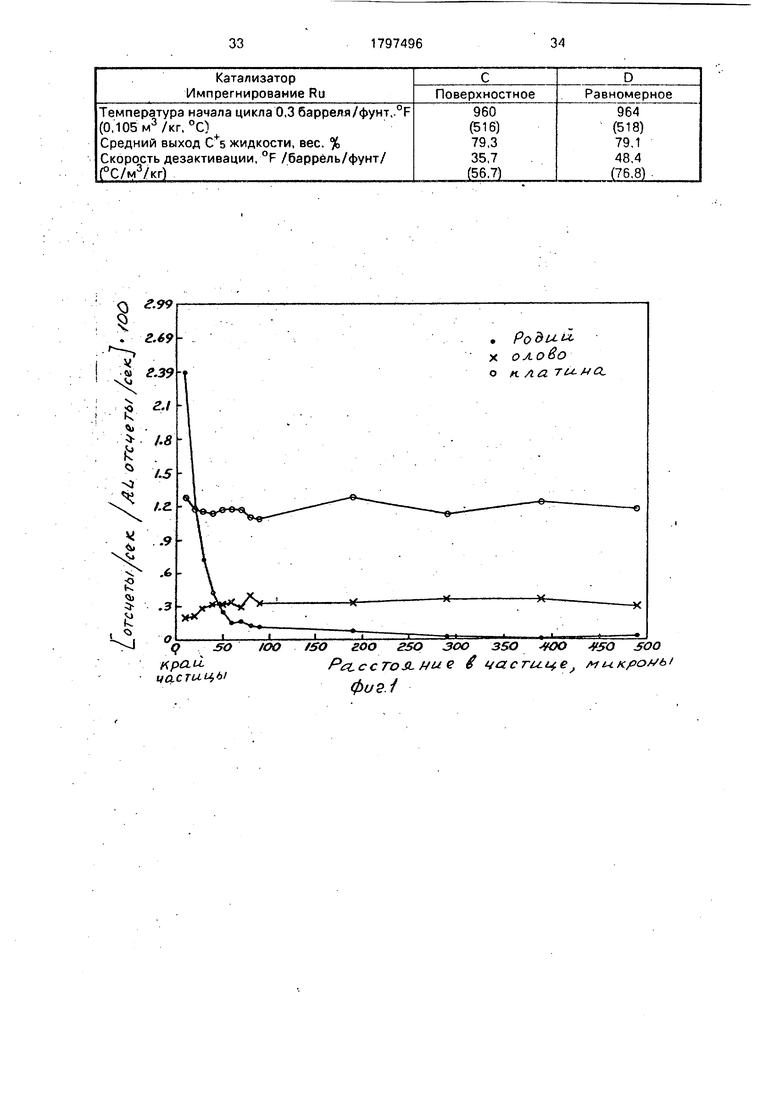

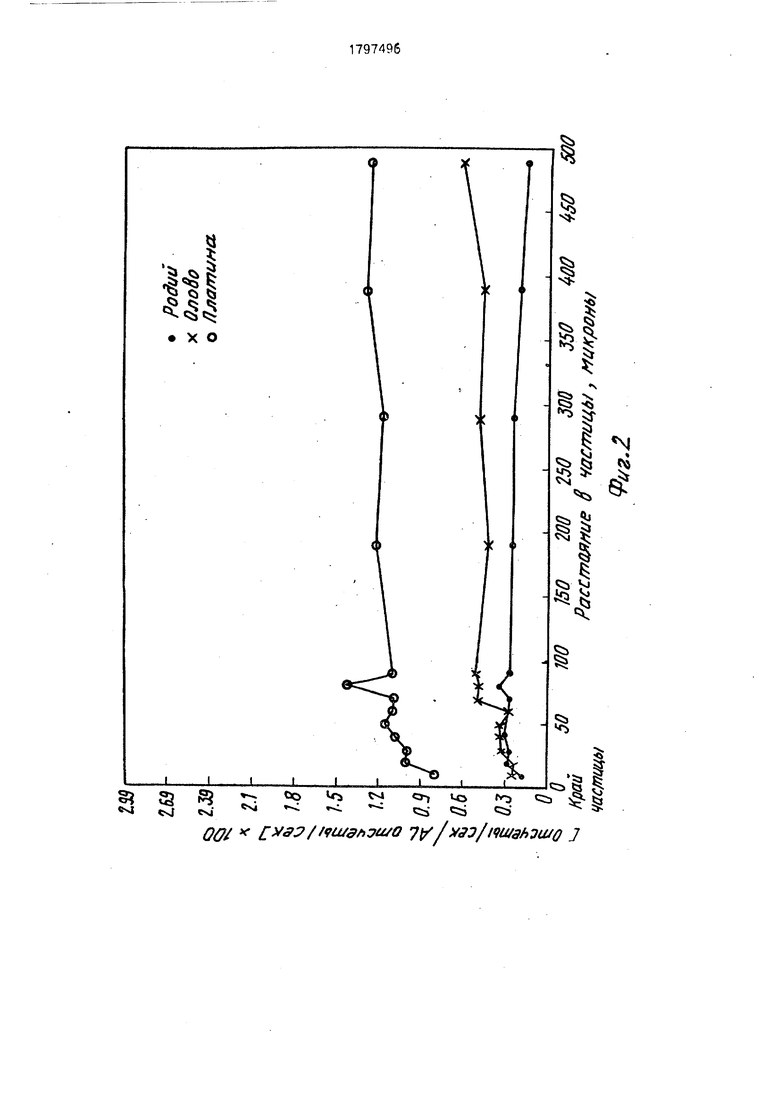

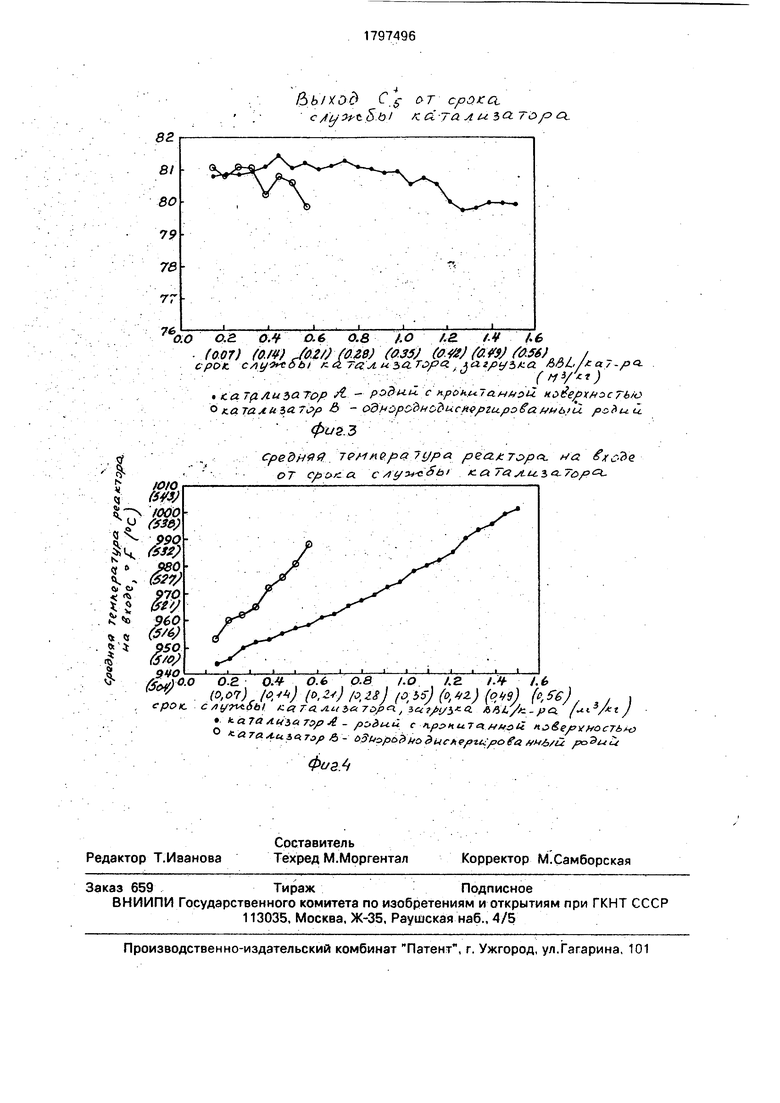

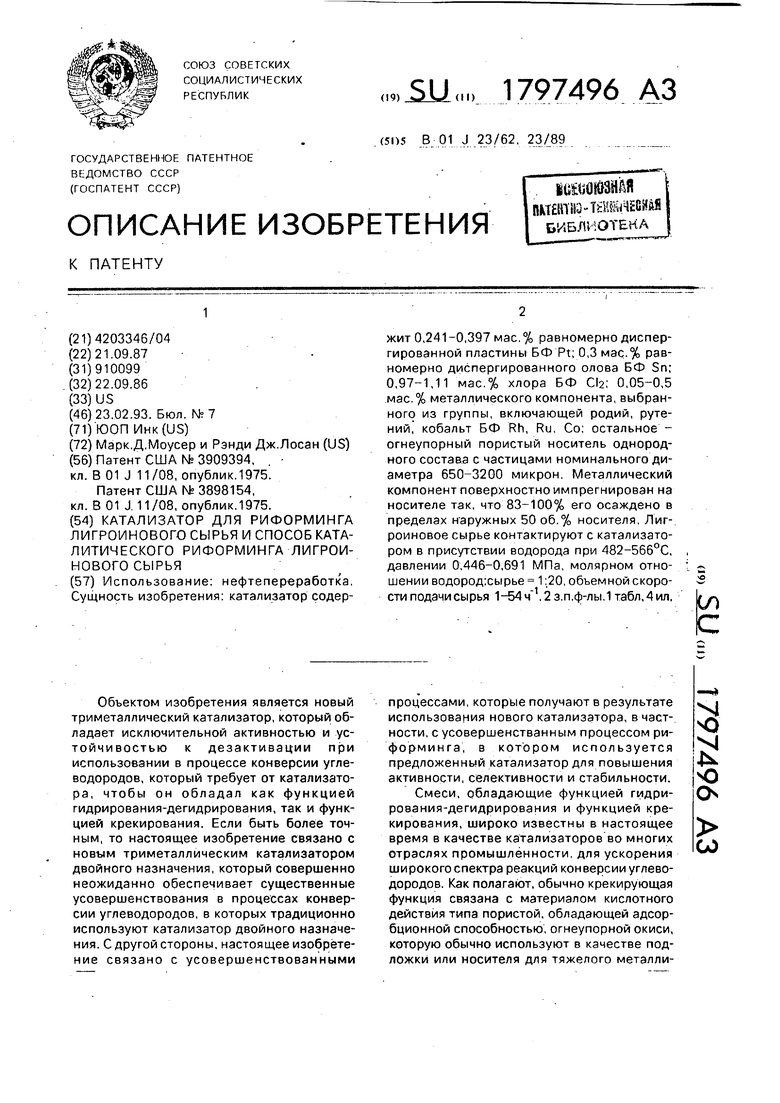

На фиг.1 представлено графическое изображение распределения металлов в зависимости от расстояния от края частицы для катализатора А, который приготовляют

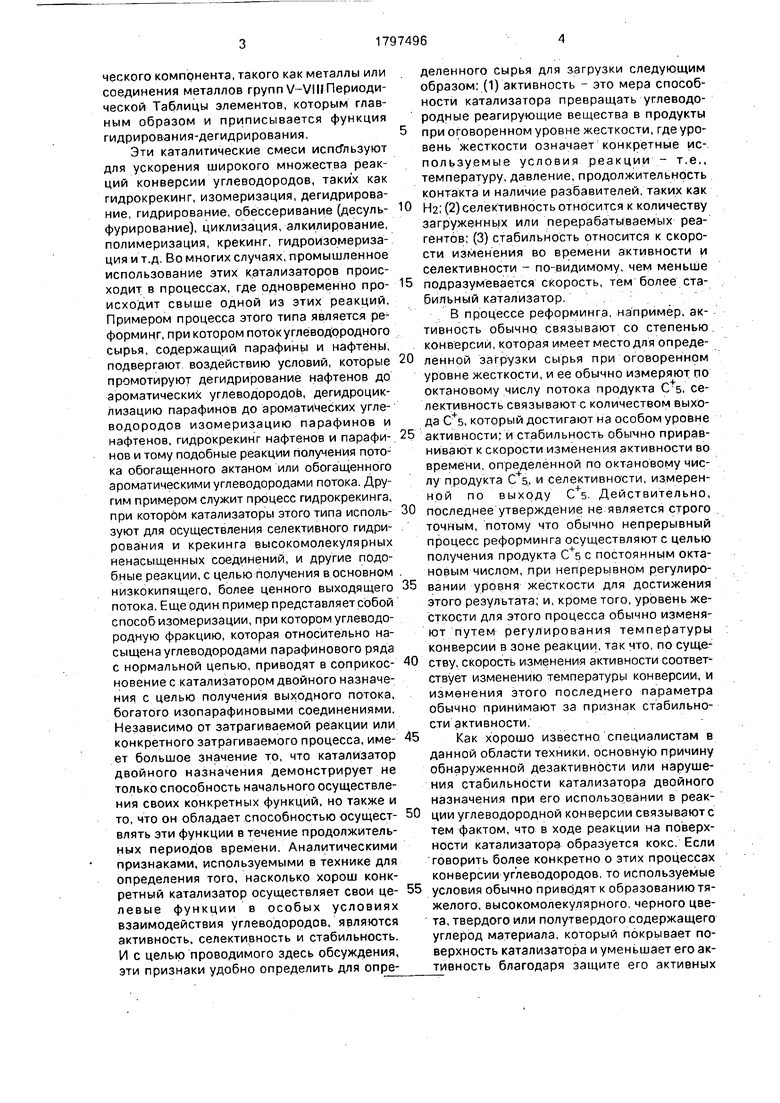

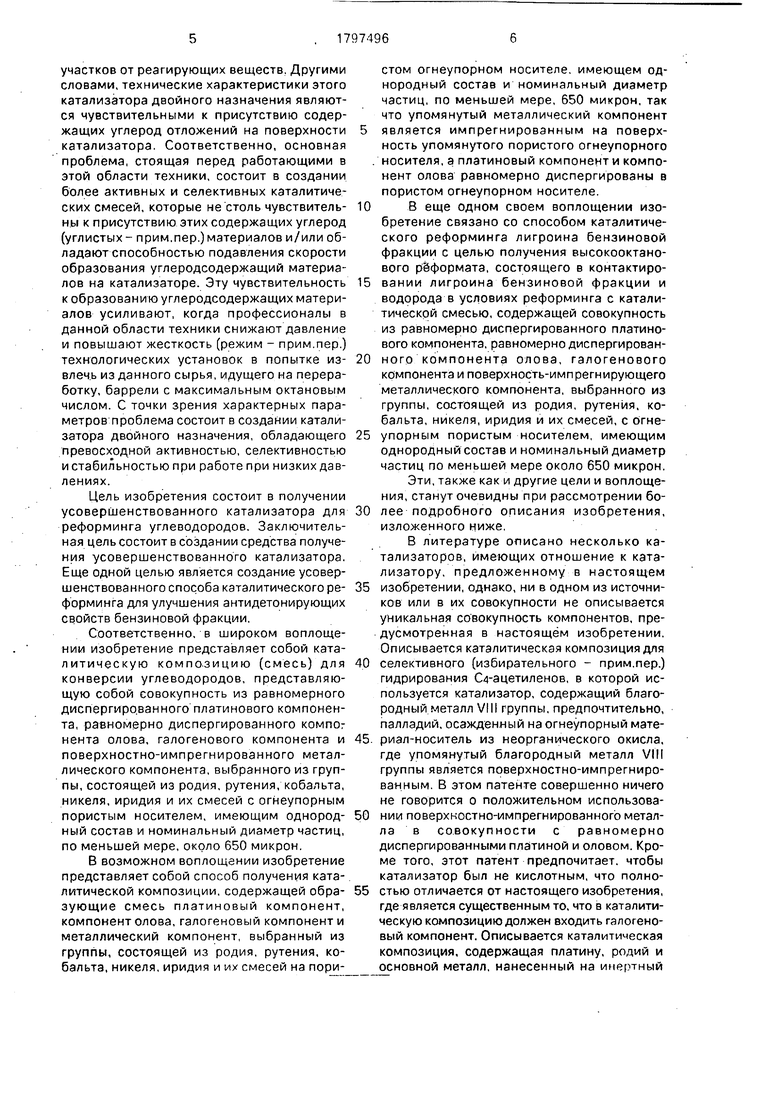

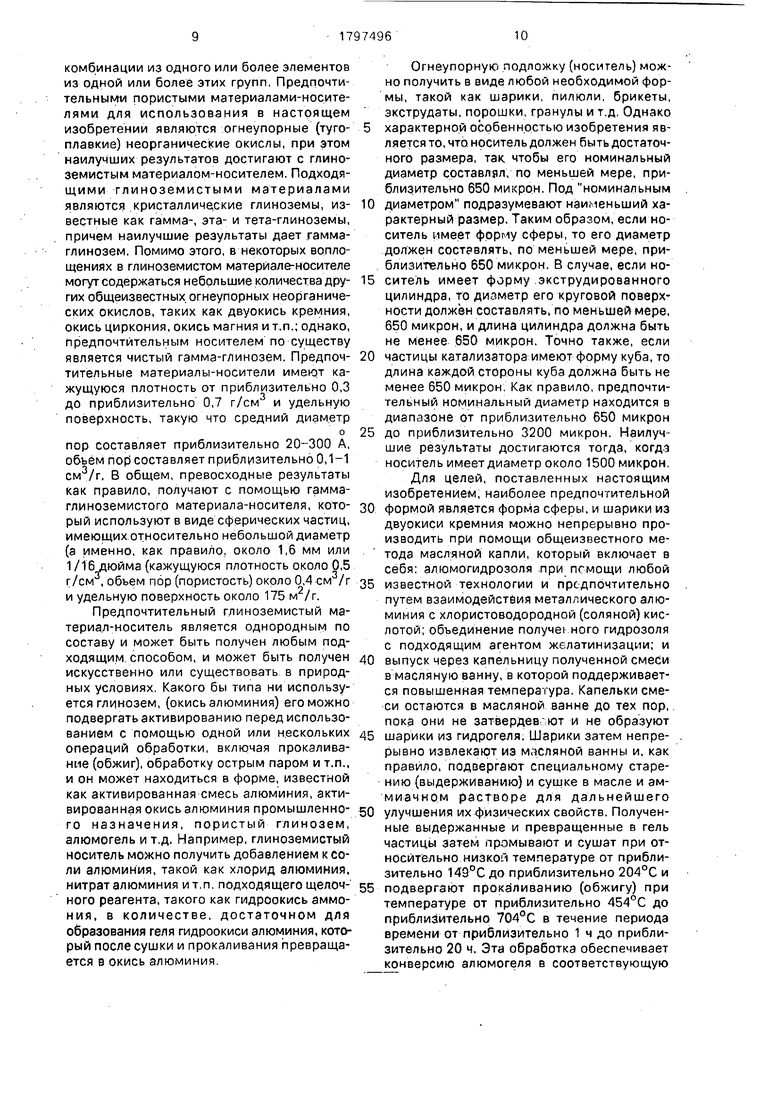

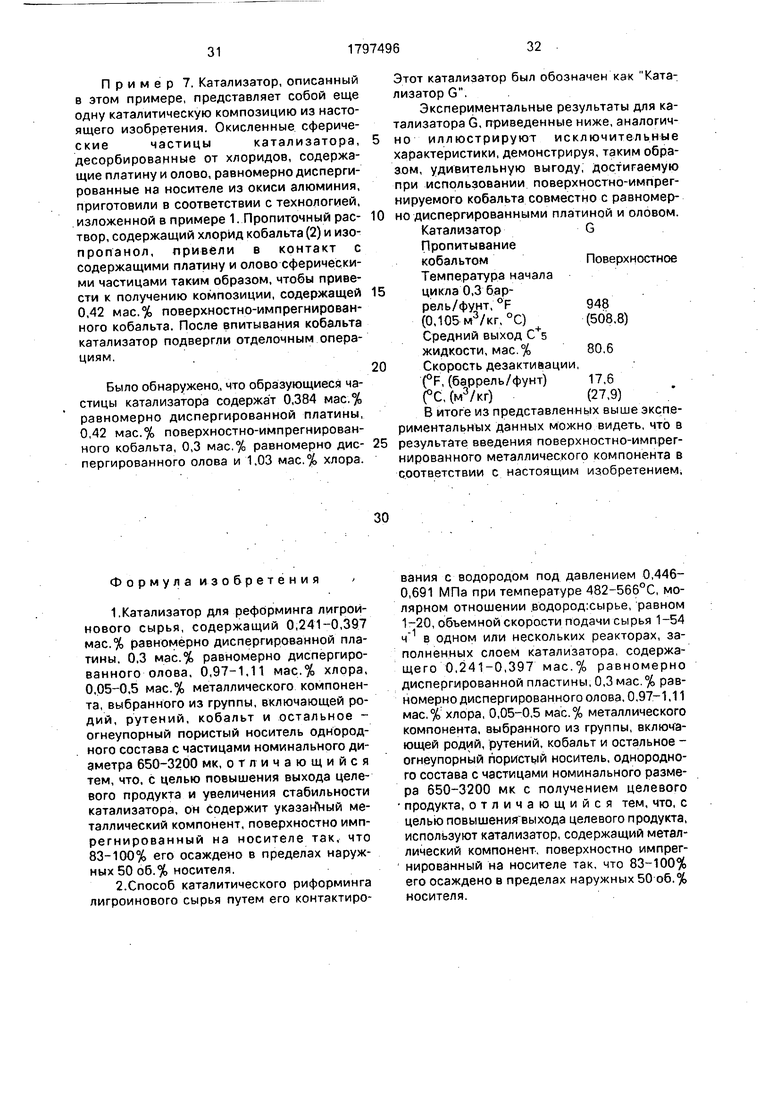

в соответствии с настоящим изобретением, на котором сравнивается однородное распределение профилей платины и олова с неравномерно диспергированным профилем родия; на фиг.2 - графическое изображение распределения металла в частицах катализатора В, который изготовлен не в соответствии с настоящим изобретением, на котором иллюстрируется однородное распределение профилей платины, олова и родия; на фиг.3 - графическое изображение селективности катализатора, определенной .по объемному выходу в процентах С+5 продукта реформинга, как функции срока службы катализатора, определенного в баррелях загрузочного сырья, обрабатываемого на фунт катализатора. Приведены характеристики как для катализатора А, так и катализатора В; на фиг.4 - графическое изображение активноети катализатора, определенной по температуре средней реакционной зоны, необходимой для получения продукта реформинга с октановым числом 102 по исследовательскому методу как функции срока-службы катализатора, определенного в баррелях загрузочного сырья, обрабатываемого на фунт катализатора. И снова, приведены характеристики как для катализатора А, так и катализатора В.

При м е р 1. Этот пример иллюстрирует предпочтительный способ получения каталитической композиции, предусмотренной изобретением. Содержащая олово сфера (шарик) окиси алюминия быда приготовлена путем совместного гелеобразования гидрозоля окиси алюминия, содержащего растворимое соединение олова при помощи метода каплепадения в масло. После капле- падения в масло и выдержки сферы, подверженные совместному гелеобразованию, были подвергнуты сушке и прокаливанию. Образующиеся частицы содержали равномерно распределенные окись олова и окись алюминия в форме сфер, имеющих приблизительно диаметр 1500 микрон.

Затем был приготовлен водный пропиточный раствор, содержащий платинохло- ристоводородную кислоту и хлористый водород. Этот раствор содержал хлористый водород в количестве, соответствующем приблизительно 2% вес. пропитываемого ма- термала-носителя. Количество хлористого водорода, использованного в .пропиточном растворе, было выбрано для-обеспечения хорошей дисперсии платины R частице катализатора.

Количество платинового компонента в пропиточном растворе, используемом для приготовления катализатора, предусмотренного настоящим изобретением, было достаточным для того, чтобы привести в результате к конечной каталитической композиции, содержащей 0,375 мас.% платины. После импрегнирования катализатор высушили и подвергли прокаливанию. После прокаливания катализатор подвергли операции десорбирования хлорида для удаления любых избыточных ионов хлорида, которые могли бы оказать отрицательный эффект на последние впитывания родия. Как упомянуто ранее, наличие избыточных ионов хлорида могло бы вызвать равномерное распределение родия в материале-носителе, а не остаться в наружном слоетолщиной 300 микрон, что является существенным в настоящем изобретении. Операцию десорбирования проводили при температуре приблизительно 980°F (527°C) в результате пропускания движущейся смеси воздуха и во- дянрго пара через каталитическую композицию в течение приблизительно 2 часов.

Образующуюся композицию затем привели в соприкосновение с родийсодержа- щим водным раствором, приготовленным Путем добавления гидрата трихлорида родия к воде в количестве, достаточном для получения композиции, содержащей 0,05 мас.% родия.

После впитывания родия катализатор :снова подвергли сушке и прокаливанию. После прокаливания катализатор подвергли операции хлорирования с целью ввода галоген кого компонента. После хлорирования катализатор восстановили в потоке сухого водорода в течение 1 ч..

Образующиеся частицы катализатора подвергли анализу и обнаружили в них содержание, на элементарной, основе, при- близительно 0,375 мас.% платины, приблизительно 0,05 вес.% родия, приблизительно 0,03 вес.% олова и приблизительно 1,05 мас.% хлора. Этот катализатор был обозначен как Катализатор А. Для определения того, был ли родиевый компонент поверхностнб.-импрегнируемым, катализатор А подвергли электронному анализу распределения микропробы. Результаты этого анализа представлены на фиг.1. Как можно отметить, фиг.1 представляет собой изображение нормализованного соотношения родия и алюминия в зависимости от расстояния от края сферы в микронах. График указывает на то, что сверх глубины око- ло 150 микрон от края сферы нет существенного количества родия. Соответственно, можно видеть, что катализатор А содержит поверхностно-импрегнированный родиевый компонент.

Пример 2.В этом примере катализатор приготовили таким образом, что родиевый компонент был равномерно диспергирован в частице катализатора. Полученный катализатор представляет собой известные каталитические композиции. Важные отличия между технологическими приемами, используемыми для приготовления известного катализатора и катализатора А, состоят в том, что в известном техническом приеме используется совместное импрегнирование платины и родия и в действительности не используется операция десорбирования хлорида. Соответственно, катализатор из примера был приготовлен, начиная с той же самой оловосодержащей окиси алюминия, как и в катализаторе А. Затем был приготовлен не содержащий серы водный раствор, содержащий платинохлористоводородную кислоту, гидрат трихлорида родия и хлористый водород. Аналогично, этот раствор содержал хлористый водород в количестве, соответствующем приблизительно 2 мас.% импрегнируемого материала-носителя. Количество металлических компонентов в пропиточном ра.створе, используемом для приготовления катализатора, было достаточно для того, чтобы привести к получению конечной композиции, содержащей 0,375 мас.% платины и 0,05 мас.% родия. После импрегнирования (пропитки) катализатор .высушили и подвергли прокаливанию таким же способом, как и катализатор А. После прокаливания катализатор аналогично подвергли хлорированию с целью введения галогенного компонента. После хлорирования катализатор подвергли восстановлению в потоке сухого водорода в течение 1 ч. Конечная каталитическая композиция содержала на элементарной основе приблизительно 0,375 мас.% платины, приблизительно 0,05 мас.% родия, приблизительно 0,3 мас.% олова, и приблизительно 1,05 вес.% хлора. Этот катализатор был обозначен как Катализатор В.

Для определения распределения родия в катализаторе В последний подвергли электронному анализу на распределение микропробы. Результаты этого анализа представлены на фиг.2. Фиг.2 представляет собой графическое соотношение одиночных импульсов (отсчетов) родия на определенном расстоянии от края сферы, и одиночных импульсов (отсчетов), обнаруженных путем развертки микропробы. Данные, приведенные на фиг.2, демонстрируют то, что существенные количества родия диспергированы в катализаторе на глубину свыше 150 микрон и, на самом деле, родий равномерно диспергирован по всему катализатору. Соответствен но, родиевый компонент катализатора В не является поверхностно-импрегнирован- ным.

Пример 3, Для того, чтобы сравнить катализатор А, композицию, приготовлен- ную в соответствии с настоящим изобретением, с катализатором В, катализатором, не содержащим поверхностно-импрегнирр- ванного родиевого компонента, оба катализатора отдельно подвергли оценочному испытанию при большой нагрузке, предназначенному для определения относительной активности и селективности для реформинга бензинового загрузочного сырья. Во всех экспериментах было использовано одно и то же загрузочное сырье, его характеристика приведена в таблице ниже.

Свойства лигроина бассейна плато Уинта

Температура начала

кипения, °С (°F)

50%

Конец кипения

Парафины, об.%

Нафтены, об.%

У г леврдо роды, ол ефинового ряда, об.%

Ароматические

углеводороды

API (англ.)

Сера

Н20

CI

Азот

80(176) 121 (250) 199(390)

66

24 .

10

58,7

0,5 вес. ррм 10 вес. ррм 1 вес. ррм 13 вес. ррм

. . . .. ... . , . .

Испытания были проведены в лабораторной установке реформинга, включающей реактор с находящимся в нем катализаторе, подвергаемом сравнению (оценке), зону выделения водорода, дебутанизацмонную ко- лонну (дебутанизатор), соответствующие средства нагрева, перекачки, и конденсаций и т.п.

В этой установке поток циркуляционного водорода и загрузочное сырье смешива- ют и нагревают до требуемой температуры конверсии. Полученную смесь затем направляют сверху вниз в раствор, в котором находится исследуемый катализатор в виде неподвижного слоя. Выходящий поток за- тем отводят с нижней части реактора, охлаждают до приблизительно 0°С (32°F) и направляют в зону сепарации, где водород- содержащая газовая фаза отделяется от жидкой фазы.

Водородсодержащую газовую фазу затем отводят из зоны сепарации, часть ее непрерывно пропускают через натриевый скруббер с высокой удельной поверхно5О 5

0

5

0

5

0

5 0 5

стью. Образующийся поток, практически не содержащий водорода, затем возвращают в реактор для подвода водорода в реакцию. Избыточный водород:сверх количества, необходимого для рецикла, выводят в виде избыточного газа сепаратора. Кроме того, жидкую фазу из зоны сепарации отводят и направляют в дебутани затор, откуда головные погоны отводят в виде газов дебутани затора, и поток продукта реформинга выводят в виде кубового остатка. .

. Условия, использованные в обоих экспериментах, были следующие: избыточное давление на выходе из зоны реакции около 50 фунтов/кв.дюйм (3,51 кгс/см ) мольное соотношение между водородсодержащими парами и углеводородным загрузочным сырьем составляет 5,0 и часовая объемная скорость жидкости 2. Температуры в зоне реакции были выбрана для получения углеводородного продукта реформинга с октановым числом 102 по исследовательскому методу. Результаты испытания катализаторов А и В приведены на фиг.3 и 4.

Фиг.З представляет собой графическое изображение объемного выхода в процентах С Б жидкости, по отношению к объему углеводородного загрузочного сырья, как функции срока службы катализатора, определенной в виде количества баррелей.загру- зочн.ого сырья, приходящихся на фунт катализатора. Удивительно и неожиданно катализатор А, содержащий поверхностно- импрёгнированный родиевый компонент, соответственно демонстрирует более высокий объемный ВЫХОДЕ процентах С+5жидкости с октано-вым числом продукта реформинга 102. Соответственно, катализатор А демонстрирует повышенную селективность к получению продукта реформинга с октановым числом по исследовательскому методу 102 по отношению к катализатору В. Фиг.4 представляет собой графическое изображение средней температуры на входе в реактор, необходимой для получения продукта реформинга с октановым числом по исследовательскому методу 102, как функции срока службы катализатора, определённого в виде количества баррелей загрузочного сырья, обрабатываемого на фунт катализатора (1 баррель/фунт 0,35 м /кг). При помощи средней температуры входа как меры активности катализатора, можно видеть, что удивительно и неожиданно катализатор А, содержащий поверхност- но-импрегнированныйродиевый Компонент, демонстрирует более высокую активность (меньшую среднюю температуру на входе в реактор) по сравнению с катадизатором В. Более важно то, что катализатор А демонстрирует более высокую стабильность активности, определенную по наклону линии средней температуры входа в реактор. Таким образом, сравнение свойств двух катализаторов при заданной температуре окончания режима, например, 990°F/532°C), показывает, что катализатор А обеспечил обработку на 124% больше загрузочного сырья:пр сравнению с катализатором В. Другими словами, катализатор А обладает стабильностью, превышающей более чем вдвое стабильность катализатора В, Соответственно, катализатор В продемонстрировал значительно большую потерю активности, что определяется по соответствующим наклонам линий, характеризующих зависимость температуры входа от срока службы.

Пример 4. Катализатор, описанный в этом примере, представляет собой другую каталитическую композицию настоящего изобретения. .Окисленные, десорбирован- ные от хлоридов сферические частицы катализатора, содержащие платину и олово, равномерно диспергированные на носителе из окиси алюминия, были получены в соответствий с технологией, описанной в. приме..- - ре 1. Пропиточный раствор, содержащий: пентахлоракворутенат аммония и воду, привели в соприкосновение с сферическими частицами, содержащими платину и олово, таким путем, чтобы привести к получению композиции, содержащей 0,5 мас.% повер- хностно-импрегнированного рутения. После впитывания рутения катализатор высушили и подвергли прокаливанию После прокаливания композицию подвергли хлорированию с целью добавления галогенного компонента. После хлорирования катализатор был восстановлен в потоке сухого водорода в течение 1ч.

Было обнаружено, что полученные частицы катализатора содержали, на элементарной основе, приблизительно 0,375 мас.% равномерно диспергированной платины, приблизительно 0,5 мас.% поверхнрстно-им- прегнированного рутения, приблизительно 0,3 мас.% равномерно диспергированного олова, и приблизительно 1,05 мае.% хлора. Этот катализатор был обозначен как Катализатор С.

Приме р 5. Для определенной иллюстрации преимуществ поверхностно-имп-. регнированного рутения для сравнения была приготовлена каталитическая композиция с равномерно диспергированным рутением. При приготовлении этого равномерно диспергированного рутений-содержащего катализатора равномерно диспергированный содержащий олово глиноземистый носитель (носитель из двуокиси алюминия), идентичный носителю, используемому для

5 получения катализатора С, был приведен в контакт с пропиточным раствором, содержащим платинохлористоводородную кислоту, трихлорид-.рутения, и 12 мас.% хлористого водорода по отношению к массе

0 материала-носителя. Этот раствор сильной кислотности был выбран для обеспечения однородной дисперсии как платины, так и рутения. Операция сушки, прокаливания, и введеймя галогена были идентичны при5 емам, использованным для катализатора С. Соответственно, этот катализатор был приготовлен в соответствии с данными патента США Nfc 3&09394. Конечная каталитическая композиция содержала на элементной ос0 нове, приблизительно 0,375 мас.% диспергированной платины, приблизительно 0,5 мас.% равномерно диспергированного рутения, приблизительно 0,3 мас.% равномерно диспергированного олова и приблизительно

5 1,05 мас.% хлорина. Этот катализатор был обозначен как Катализатор D.

Пример 6. Для сравнения катализатора С, композиции, приготовленной в соот0 ветствии с настоящим изобретением, с катализатором D, катализатором, не содержащимповерхностно-импрегнированногометаллического компонента, оба катализатора были испытаны в соответствии с техно5 логией, изложенной в примере 3.

Результаты приведены в таблице. Можно заметить, что по завершении 45°F (25°C) Температурного цикла катализатор С обеспечивает несколько более высокую вырз0 ботку выхода С+5 объема жидкости кз продукта рзформинга с октановым числом по исследовательскому методу 102, по сравнению с катализатором с равномерно дис- пергированным рутением. Более важно то,

5 что катализатор С, содержащий поверхност- но-импрегнированный рутений, обладает значительно большей стабильностью актив- юности, что очевидно по меньшей скорости . дезактивации, приведенной в первой колон0 ке таблицы для катализатора С и способен обеспечивать обработку приблизительно на 30% больше сырья по сравнению с катализатором В для одного и того же температурного цикла. Другими словами, равномерно

5 диспергированный рутениевый катализатор, катализатор D подвергается дезактивации приблизительно на 35% по времени быстрее по сравнению, с каталитической композицией из настоящего изобретения.

Пример 7. Катализатор, описанный в этом примере, представляет собой еще одну каталитическую композицию из настоящего изобретения. Окисленные сферическиечастицы катализатора, десорбированные от хлоридов, содержащие платину и олово, равномерно диспергированные на носителе из окиси алюминия, приготовили в соответствии с технологией, изложенной в примере 1. Пропиточный рас- твор, содержащий хлорид кобальта (2) и изо- пропанол, привели в контакт с содержащими платину и олово сферическими частицами таким образом, чтобы привести к получению композиции, содержащей 0,42 мас.% поверхностно-импрегнирован- ного кобальта. После впитывания кобальта катализатор подвергли отделочным операциям.

Было обнаружено., что образующиеся частицы катализатора содержат 0,384 мас,% равномерно диспергированной платины, 0,42 мас.% поверхностно-импрегнирован- ного кобальта, 0,3 мас.% равномерно дис- пергированного олова и 1,03 мас.% хлора.

Этот катализатор был обозначен как Катализатор G.

Экспериментальные результаты для катализатора G, приведенные ниже, аналогично иллюстрируют исключительные характеристики, демонстрируя, таким образом, удивительную выгоду, достигаемую при использовании поверхностно-импрег- нируемого кобальта совместно с равномерно диспергированными платиной и оловом. КатализаторG Пропитывание

кобальтомПоверхностное Температура начала цикла 0,3 баррель/фунт, °F 948 (0,105 м3/кг, °С) (508,8) Средний выход C+s жидкости, мас.% 80.6 Скорость дезактивации, (°F, (баррель/фунт) 17,6 (°С, (м3/кг) (27,9) В итоге из представленных выше экспериментальных данных можно видеть, что в результате введения поверхностно-импрег- нированного металлического компонента в соответствии с настоящим изобретением,

Использование: нефтепереработка. Сущность изобретения: катализатор содержит 0,241-0,397 мас.% равномерно диспергированной пластины БФ Pt; 0,3 мас.% равномерно диспергированного олова БФ Sn; 0,97-1,11 мас.% хлора БФ CI2; 0,05-0,5 мас.% металлического компонента, выбранного из группы, включающей родий, рутений, кобальт БФ Rh, Ru, Co: остальное - огнеупорный пористый носитель однородного состава с частицами номинального диаметра 650-3200 микрон. Металлический компонент поверхностно импрегнирован на носителе так, что 83-100% его осаждено в пределах наружных 50 об.% носителя. Лиг- роиновое сырье контактируют с катализатором в присутствии водорода при 482-566°С, давлении 0,446-0,691 МПа, молярном отношении водород:сырье 1:20, объемной скорости подачи сырья 1-54ч 1.2з.п.ф-лы.1 табл,4ил, ел С

Формула изобретения

продукта, отличающийся тем, что, с целью повышения выхода целевого продукта, используют катализатор, содержащий металлический компонент, поверхностно импрегнированный на носителе так, что 83-100% его осаждено в пределах наружных 50 об.% носителя.

О: SO

к pad частицы

100

/so гоо г5О зоо зво voo 4so soo

PcLccToSLHue & цасги-це, микромы

фи2.1

час/пщы

150 200 250 300 350 Ш Расстояние в частицы, мцхронб/

Фиг.2

4S0 600

&ь/хдд

С/Ity3ft 5.Ь-/

с

Ь-/

с IОТ CpQZCl

к: d-ra лиъо. тъ/э c

| Патент США № 3909394, | |||

| - кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3898154, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1993-02-23—Публикация

1987-09-21—Подача