(54) КОНТАКТНАЯ ТАРЕЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1996 |

|

RU2152240C1 |

| СЕПАРАЦИОННОЕ УСТРОЙСТВО ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 1992 |

|

RU2033235C1 |

| Прямоточное контактное устройство | 1980 |

|

SU899051A1 |

| Контактная тарелка | 1980 |

|

SU899052A1 |

| Массообменная тарелка | 1977 |

|

SU703111A1 |

| Контактное устройство для массообменного аппарата | 1978 |

|

SU766610A1 |

| Массообменный аппарат | 1974 |

|

SU498009A1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТАРЕЛКИ, КОНТАКТНАЯ ТАРЕЛКА И ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2003 |

|

RU2233693C1 |

| Массообменная тарелка | 1981 |

|

SU967499A1 |

Изобретение относится к устройствам для проведения массо-теплообменных процессов и может использоваться в химической, пищевой и других родственных отраслях промьвиленности, в частности для проведения процессов абсорбции и ректификации.

Известна тарелка массо-теплообменных аппаратов, включающая основание в виде плоского полотна с отверстиями, нащ которьами размещены на стойках лопастные вращающиеся завихрители f

Указанная тарелка обладает незначительным временем контакта фаз

Известна колонка для контактирования газа с жидкостью, содержащая тарелки, снабженные вертикальной перегородкой, не доходшчей до дна и погруженной нижним кольцом в жидкость 2 .

Известна также колонка, в которой имеются тарелки и расположенны на расстоянии от нее отбойники дугового профиля, образующие щель дл прохода жидкос и 33

К недостаткам данной конструкци можно отнести низкую поверхность

контакта фаз, отнесенную к объему контактной ступени, вследствие отсутствия циркуляции жидкости на элементе. Этот недостаток приводит к необходимости ставить большое число тарелок по высоте аппарата, что соответственно увеличивает его металлоемкость.

Наиболее близкой к предлагаемой по технической сущности является контактнай тарелка, представляющая собой основание в виде плоского полотна с отверстиями, снабженная стакалом

и расположенным над ним на стойках вращаюсчимся лопаточным завихрителемр Налболее существенным недостатком указанного устройства - низкая эффективность контактной ступени, поскольку наблюдаю11Шйся межтарельчатый унос снижает КПД тарелки. Конструктивное оформление известного устройства предусматривает разделение фаз после их контакта под действием гравитационных сил, эффективное разделение под действием которых возможно лишь при малых скоростях газовой.фазы, что снижает произвоительность аппарата и требует знаительного межтарельчгтого расстояния. Кроме того, к недостаткам данной конструкции следует отнести также малое время контакта фаз и продольное перемеишвание жидкости на полотне тарелки, что также снижает ее эффективность.

Цель изобретения - интенсификация процесса массо-теппообмена за счет увеличения времени и зон контакта, снижения межтарельчатого уноса, а также повышение КПД тарелки за сче исключения продольного перемешивани

Указанная цель достигается тем, что тарелка снабжена установленным над лопаточным завихрителем полуцилиндром, нижние кромки которого расположены на расстоянии относительно наружной стенки стакана и основания тарелки.

Стенки стакана прикрепляют к основанию тарелки, что исключает продольное перемешивание жидкости на тарелке.

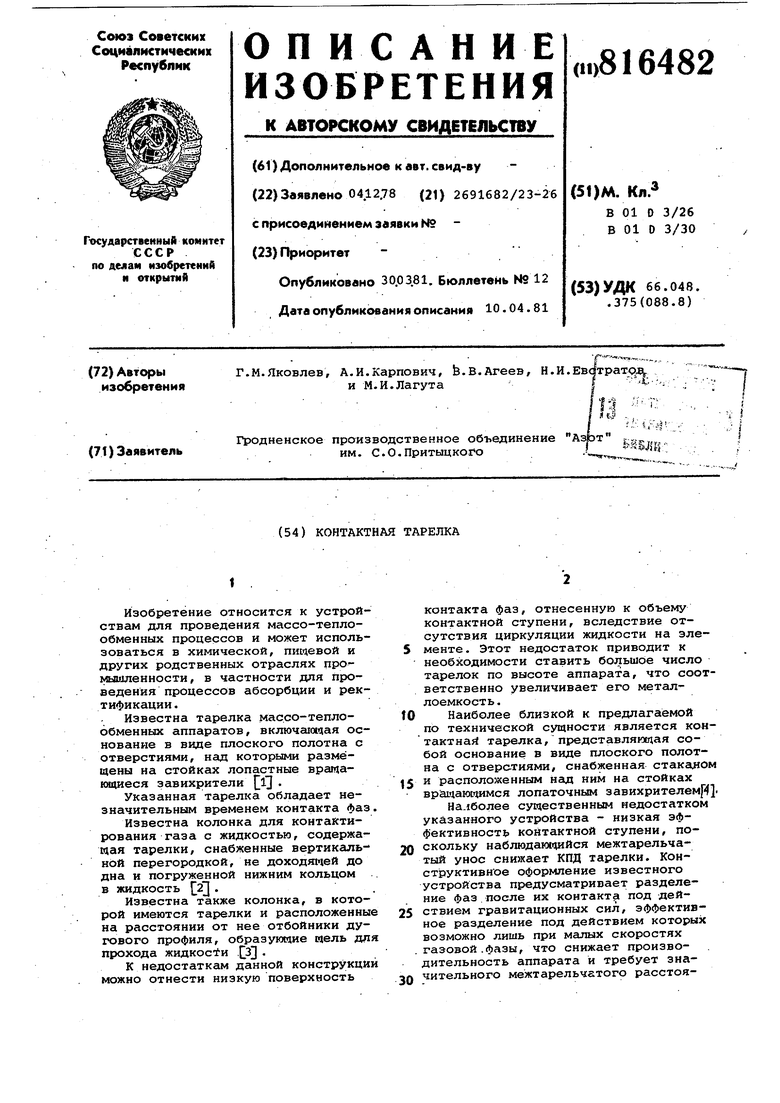

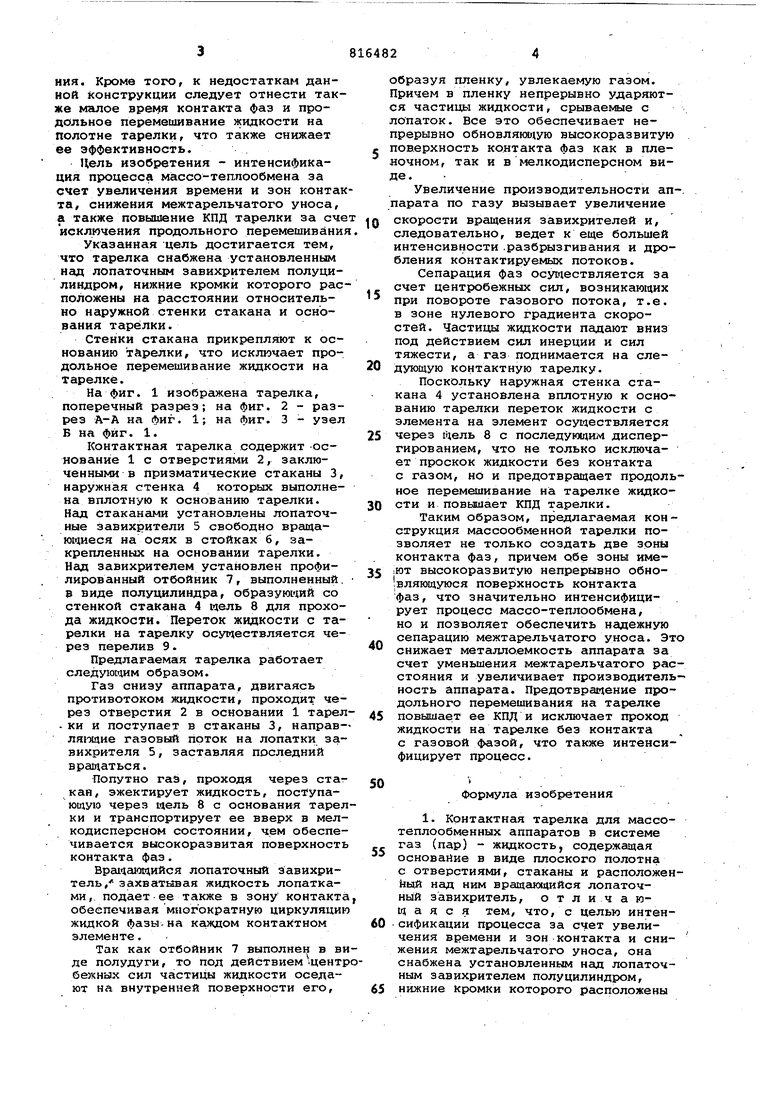

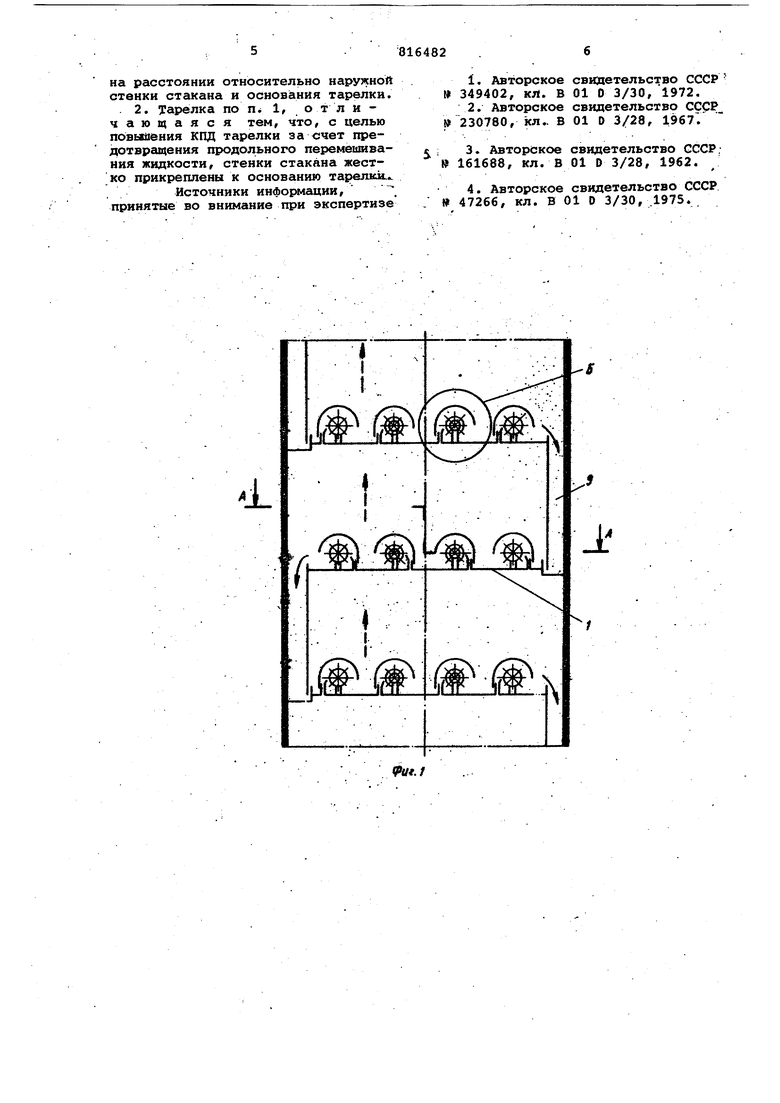

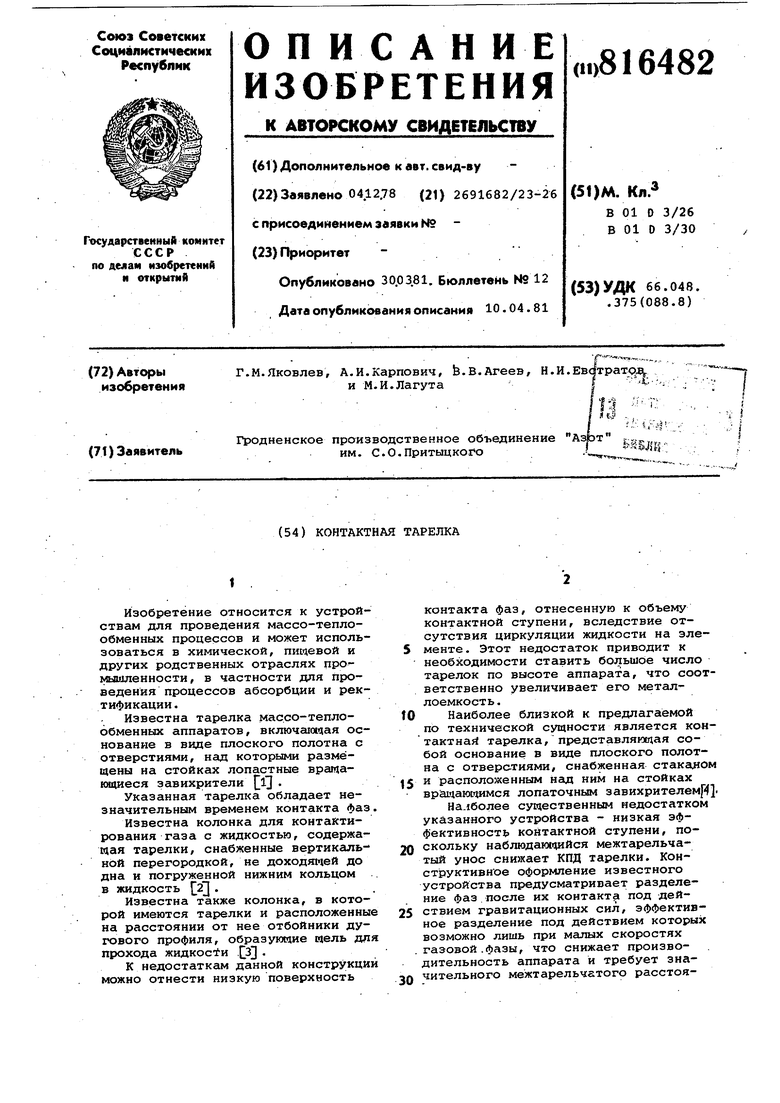

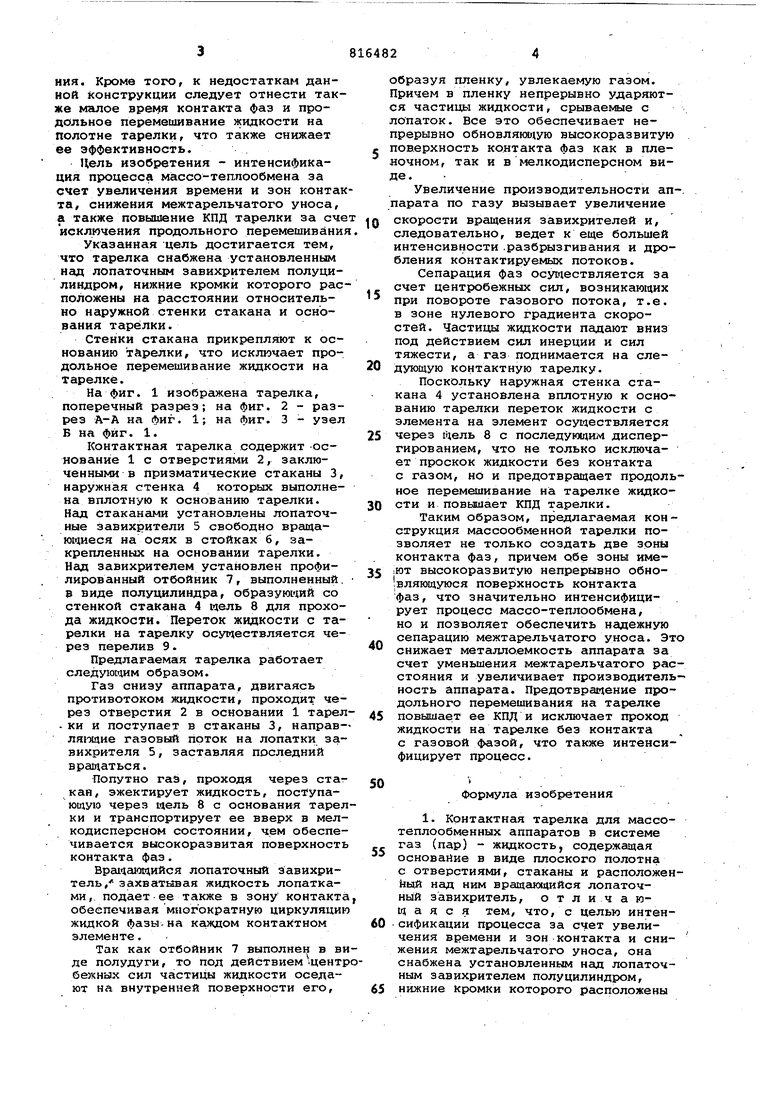

На фиг. 1 изображена тареЛка, поперечный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел Б на фиг. 1.

Контактная тарелка содержит основание 1 с отверстиями 2, заключенными в призматические стаканы 3, наружная стенка 4 которых выполнена вплотную к основанию тарелки. Над стаканами установлены лопаточные завихрители 5 свободно враща ющиеся на осях в стойках 6, закрепленных на основании тарелки. Над завихрителем установлен профилированный отбойник 7, выполненный. В виде полуцилиндра, образующий со стенкой стакана 4 цель 8 для прохода жидкости. Переток жидкости с тарелки на тарелку Осуществляется через перелив 9.

Предлагаемая тарелка работает следующим образом.

Газ снизу аппарата, двигаясь противотоком жидкости, проходит через отверстия 2 в основании 1 тарелки и поступает в стаканы 3, направ- ля1вдие газовый поток на лопатки завихрителя 5, заставляя последний вращаться.

Попутно газ, проходя через стакан, эжектирует жидкость, поступающую через щель 8 с основания тарелки и транспортирует ее вверх в мелкодисперсном состоянии, чем обеспечивается высокоразвитая поверхность контакта фаз.

Вршцающийся лопаточный завихритель, захватывая жидкость лопатками, подает ее также в зону контакта обеспечивая многократную циркуляцию жидкой фазы-на каждом контактном элементе.

Так как отбойник 7 выполнен в виде полудуги, то под действием 1центрбежных сил частицы жидкости оседают на внутренней поверхности его.

образуя пленку, увлекаемую газом. Причем в пленку непрерывно ударяются частищл жидкости, срываемые с лопаток. Все это обеспечивает непрерывно обновляющую высокоразвитую поверхность контакта фаз как в пленочном, так и в Мелкодисперсном виде. .

Увеличение производительности ап парата по газу вызывает увеличение скорости вращения завихрителей и, следовательно, ведет к еще большей интенсивности .разбрызгивания и дробления контактируемых потоков.

Сепарация фаз осуществляется за счет центробежных сил, возникающих при повороте газового потока, т.е. в зоне нулевого градиента скоростей. Частицы жидкости падают вниз под действием сил инерции и сил тяжести, а газ поднимается на следующую контактную тарелку.

Поскольку наружная стенка стакана 4 установлена вплотную к основанию тарелки переток жидкости с элемента на элемент осуществляется через 11;ель 8 с последующим диспергированием, что не только исключает проскок жидкости без контакта с газом, но и предотвращает продольное перемешивание на тарелке жидкости и повьвиает КПД тарелки.

Таким образом, предлагаемая конструкция массообменной тарелки позволяет не только создать две зоны контакта фаз, причем обе зоны име;ют высокоразвитую непрерывно обно вляющуюся поверхность контакта фаз, что значительно интенсифицирует процесс массо-теплообмена, но и позволяет обеспечить надежную сепарацию межтарельчатого уноса. Эт снижает металлоемкость аппарата за счет уменьшения межтарельчатого расстояния и увеличивает производительность аппарата. Предотвращение продольного перемешивания на тарелке повышает ее КПД и исключает проход жидкости на тарелке без контакта с газовой фазой, что также интенсифицирует процесс.

Формула изобретения

на расстоянии относительно наружной стенки стакана и основ1ания тарелки.

с , 3. Авторское свидетельство СССР 161688, кл. В 01 D 3/28, 1962.

Авторы

Даты

1981-03-30—Публикация

1978-12-04—Подача