(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК

И УСТРОЙСТВО для ЕГО ОСУЩЕСТВЛЕНИЯ

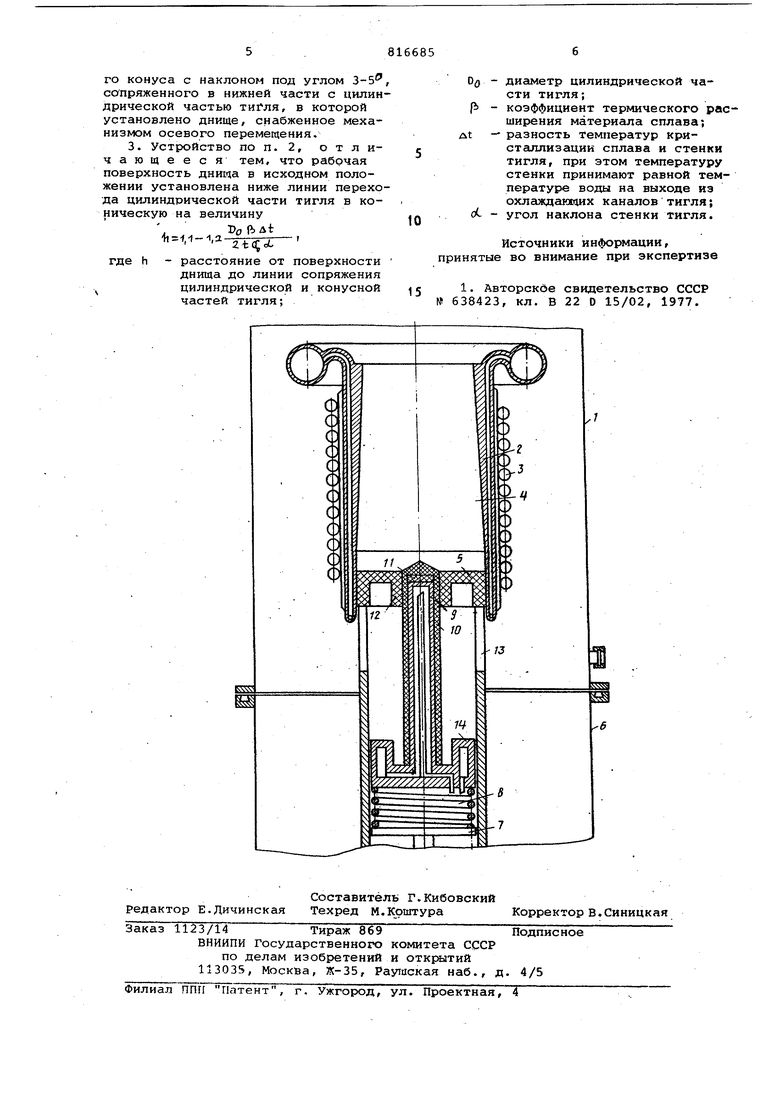

Печь содержит металлический корг пус 1, в котором размещен холодный тигель 2 и индуктор 3. Холодный тигель 2 в зоне плавильного объема

4выполнен с конусностью 3-5 с расширением к низу, а в зоне установки днища 5 имеет цилиндрическую проточку с учетом возможности перемещения днища 5 вверх при кристаллизации отливки. Снизу к корпусу 1

печи крепится поддон 6, в котором размещен толкатель 7 стержня, пружина 8 и подставка 13 днища. Водоохлаждаемый стержень 9 с графитовьм чехлом 10 и теплоизоляционной шайбо 11 установлен упорным кольцом 14 на толкатель 7 через промежуточную пружину 8 , а своей верхней частью входит в направляющую втулку 12 днища 5, установленного на подставке 13.

Устройство, осуществляющее предлагаемый способ, работает следующим образом.

производят сборку печи, для чего в поддон 6 на толкатель 7 устанавливают пружину 8/ на которую помещают своим упорнь1М кольцом 14 централный стержень9 с графитовым чехлом 10. Устанавливают в поддон подставку 13, на которую помещают днище 5, при этом графитовый чехол 10 центра ного стержня 9 вводят в направляющую втулку 12 и устанавливают на уровне верхней полости днища 5. С помощью механического подъемника (не показан) присоединяют поддон 6 .к корпусу 1 печи, при этом днище

5вводят в цилиндрическую проточку холодного тигля 2 и устанавливают от начала конусной проточки на тигле на расстоянии 17 мм исходя из расчетной формулы с тем, чтобы имелась возможность перемещения днища 5 вверх при кристаллизации отливки .

В холодный тигель 2 загружают шихту, накрывают печь крышкой (не показана), вакуумируют, проводят расплавление .шихты и выдержку расплава. По окончании процесса плавки отключают напряжение с индуктора 3, вводят в расплав водоохлаждаемый стержень 9 и после этого к упорному кольцу 14 прикладывают с помощью механизма прижатия усилие, равное 2-j весам отливки, снизу и по мере кристаллизации отливки поднимают днище 5 совместно с отливкой на 14-16 мм, прижимая постоянно через пружину 8 кристаллизующийся слиток к внутренним конусным стенкам холодного тигля 2, и тем самым обеспечивают постоянный теплоотвод от слитка на стенки холодного тигля 2, центральныйстержень 9 и днище 5. Усилие прижатия отливки, равное 2-5 весам последней, предпочтительно равное 3 весам, выбрано эмпирически. Усилия подъема, меньшего 2 весов отливки, недостаточно для деформации мгновенно образующейся после отключения индукционной нагрузки корочки твердого металла и равномерного прижатия поверхности отливки к стенкам тигля. Увеличение усили более, чем на 5 весов отливки не приводит к улучшению однородности сплава, однако, в ряде случаев затрудняет удаление отливки из тигля.

Применение в устройстве тигля с углом наклона стенки 3-5 объясняется тем, что при наклоне ст.енки менее 3° .существенно увеличивается необходимая высота подъема отливки в процессе кристаллизации, что ухудшает технологичность этой операции. Увеличение угла наклона выше 5 в ряде случаев требует обработки отливки по образуквдей, что также снижает технологичность процесса. Применение литой заготовки с конусностью б-Ю на дсшьнейших операциях обработки, например давлением, практически не вызывает.ухудшения процесса обработки.

Полученный по предлагаемому способу сплав в предлагаемом устройстве более однороден, чем при кристаллизации сплава в цилиндрическом холодном тигле, где не обеспечивается постоянный теплосъем от кристаллизующейся отливки на стенки тигля. Так, при плавке сплава, имеющего широкий интервал кристаллизации и склонного к ликвации по удельному весу фаз, разница в содержании одного из компонентов от верха до низа слитка по известным способам составляет 4,04,5%, по предлагаемому способу - не более 1,8%. Применение предлагаемых способа и уст1ройства позволит снизить брак по неод1 ородности отливок.

Формула изобретения

1.Способ получения полых OThHвок, преимущественно из сплавов с широким температурным интервалом кристаллизации, . включающий плавку шихты в тигле и кристаллизацию металла в плавильном объеме с формообразованием полости в отливке введением центрового стержня, отличающийся тем, что, с целью уменьшения ликвации и и сохранения химической однородности сплава в объеме отливки, в период кристаллизации подпрессовызают отливку с осевым усилием, равным 2-5, весам отливки.

2.Устройство для осуществления способа по п. 1, содержащее водоохлаждаемый тигель с днищем и центральным водоохлаждаемым стержнем и индукционный нагреватель, отличающееся тем, что внутренняя стенка тигля выполнена по форме усеченно

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ И ПОРОШКОВ РЕДКИХ, РАДИОАКТИВНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2002 |

|

RU2231419C1 |

| ПЛАВИЛЬНЫЙ ВОДООХЛАЖДАЕМЫЙ ТИГЕЛЬ | 2007 |

|

RU2358216C2 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2017 |

|

RU2663025C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2012 |

|

RU2496890C1 |

| Устройство для плавки многокомпонентных сплавов и лигатур | 1980 |

|

SU901786A1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2004 |

|

RU2283355C2 |

| ПЛАВИЛЬНЫЙ ВОДООХЛАЖДАЕМЫЙ ТИГЕЛЬ | 2000 |

|

RU2166714C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2010 |

|

RU2451758C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 2000 |

|

RU2177132C1 |

| Устройство для изготовления биметаллических заготовок | 1977 |

|

SU789240A1 |

Авторы

Даты

1981-03-30—Публикация

1979-06-07—Подача