Изобретение относится к области металлургии, а именно к плавильным печам для производства металлов и сплавов, переработки отходов, отработавших материалов и изделий, и в частности, к переработке металлических и твердых смешанных радиоактивных отходов (РАО), а также облученных тепловыделяющих элементов (ТВЭЛ) и тепловыделяющих сборок (ТВС), содержащих отработавшее ядерное топливо (ОЯТ).

Необходимость поиска более устойчивых к коррозии конструкционных материалов весьма актуальна для металлургических плавильных печей. В середине 70-х годов на металлургических заводах атомной и других отраслей промышленности стали применяться вакуумные индукционные печи с медными секционированными водоохлаждаемыми (холодными) тиглями - ИПХТ. Срок службы холодных тиглей достигает 12-18 лет. Однако для этих печей до сих пор не были разработаны сливные устройства с аналогичным сроком службы. Поэтому при разработке технологий, предусматривающих в ходе процесса слив расплавленных металла и шлака, весьма актуальной стала задача создания принципиально новых конструкций сливных устройств. Особенно важно решить эту задачу для печей, применяемых для плавки радиоактивных материалов.

Существует печь для производства титановой губки методом восстановления титана из его тетрахлорида магнием [В А. Гармата и др. Металлургия титана. М. , "Металлургия", 1968 г.]. Удаление расплавленного шлака - хлорида магния - из реакционного тигля (реторты) осуществляется периодически через сливное устройство, привариваемое к патрубку, расположенному в донной части тигля и представляющее собой запорный игольчатый клапан, изготовленный из нержавеющей стали. Недостатком данной печи является то, что патрубок в нижней части реторты, к которому приваривается сливное устройство, одновременно служит входным отверстием для штока пресса, выдавливающего титановую губку из реторты. Это приводит к необходимости каждый раз перед выгрузкой титановой губки срезать сливное устройство, а после выгрузки вновь его приваривать и проверять на герметичность.

Существует дуговая вакуумная гарнисажная печь IДРВГ-0,025ПЦ, оборудованная механизмом поворота тигля, обеспечивающего слив металла [Основы металлургии, т.7, стр.771. М., "Металлургия", 1975 г.]. Недостатками данного устройства является необходимость поворота тигля для слива расплава, что значительно усложняет конструкцию подводимых к нему коммуникаций, а также невозможность точно регулировать количество сливаемого расплава и четко разделять фазы в процессе слива многофазных расплавов.

Близким по технической сущности и достигаемому результату является индукционная печь с металлическим охлаждаемым тиглем и поддоном (А.С.СССР 477296, МКИ F 27 В 14/04, приоритет 06.10.72 г.) со сливным устройством, расположенным в средней части тигля, представляющим собой стакан, изготовленный из графита, и устройство для сбивания этого стакана перед сливом расплава. Недостатками данного устройства являются необходимость для каждой плавки готовить новое сливное устройство, значительно более низкая коррозионная стойкость графита в расплавах металлов и сплавов по сравнению с холодным тиглем, а также выгорание его при контакте с кислородом воздуха при высоких температурах.

Предложена плавильная печь для производства металлов и сплавов, а также для переработки отходов, отработавших материалов и изделий, включая радиоактивный металлический лом, твердые смешанные радиоактивные отходы, отработавшие тепловыделяющие элементы и тепловыделяющие сборки атомных реакторов, состоящая из металлического плавильного охлаждаемого тигля, прозрачного для электромагнитного поля, поддона и индуктора, при этом поддон выполнен металлическим охлаждаемым, в поддоне и/или в боковой стенке плавильного тигля размещены одно или несколько сливных устройств, выполненных в виде индукционных плавильных узлов.

Индукционные плавильные узлы, размещенные в поддоне, представляют собой металлические, секционированные охлаждаемые тигли, прозрачные для электромагнитного поля с расположенными вокруг тиглей индукторами.

Охлаждаемые тигли сливных устройств, размещенных в поддоне, имеют на нижних торцах крышки, отводящиеся, металлические, охлаждаемые.

Охлаждаемые тигли сливных устройств, размещенных в поддоне, имеют форму усеченных конусов, сужающихся книзу.

В охлаждаемые тигли сливных устройств, размещенных в поддоне, вставлены пробки, преимущественно металлические, повторяющие, как правило, форму тигля.

Верхние торцевые поверхности поддона и охлаждаемых тиглей сливных устройств, размещенных в поддоне, лежат в одной плоскости.

Верхние торцевые поверхности поддона и охлаждаемых тиглей сливных устройств, размещенных в поддоне, образуют усеченный конус, сужающийся к тиглю.

Печь оборудована механизмом перемещения поддона вместе с размещенными в поддоне сливными устройствами.

В зазорах между поддоном и сливными устройствами, размещенными в нем, проложены слои электрической изоляции. Индукционные плавильные узлы, размещенные в боковой стенке плавильного тигля, представляют собой наклонные металлические, секционированные охлаждаемые желоба, прозрачные для электромагнитного поля, с расположенными вокруг желобов индукторами.

Секции сливных желобов соединены между собой посредством шлицевых замков и(или) стяжных хомутов.

В зазорах между сливными желобами и боковой стенкой плавильного тигля проложены слои электрической изоляции.

Частоты токов индукторов сливных устройств, размещенных в поддоне и боковой стенке плавильного тигля, составляют 50-15000000 Гц.

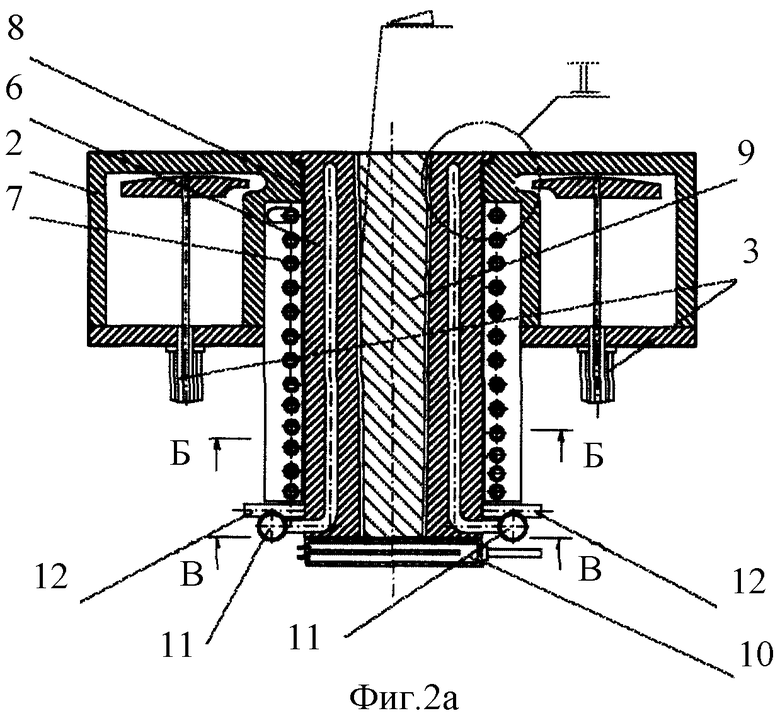

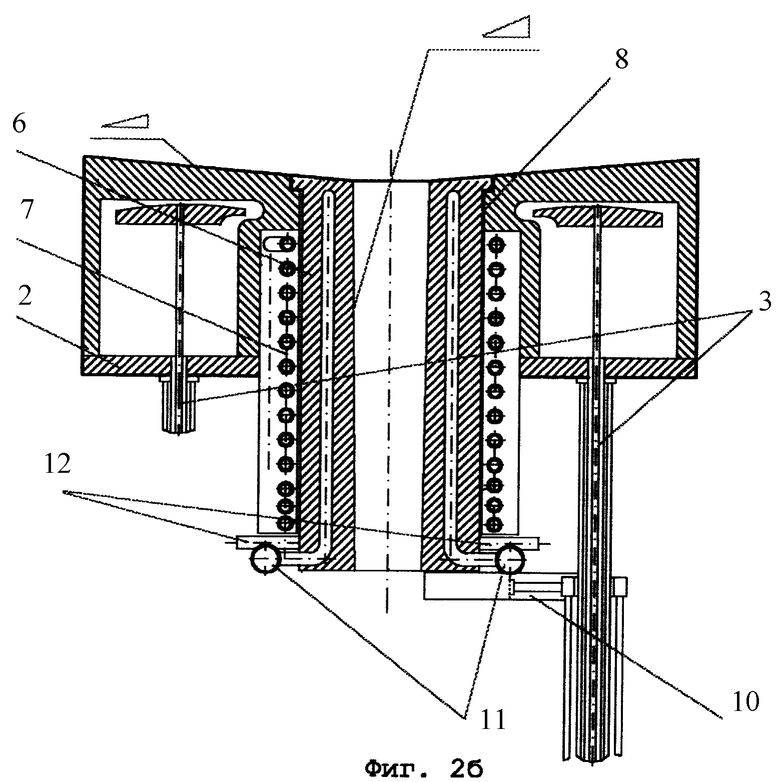

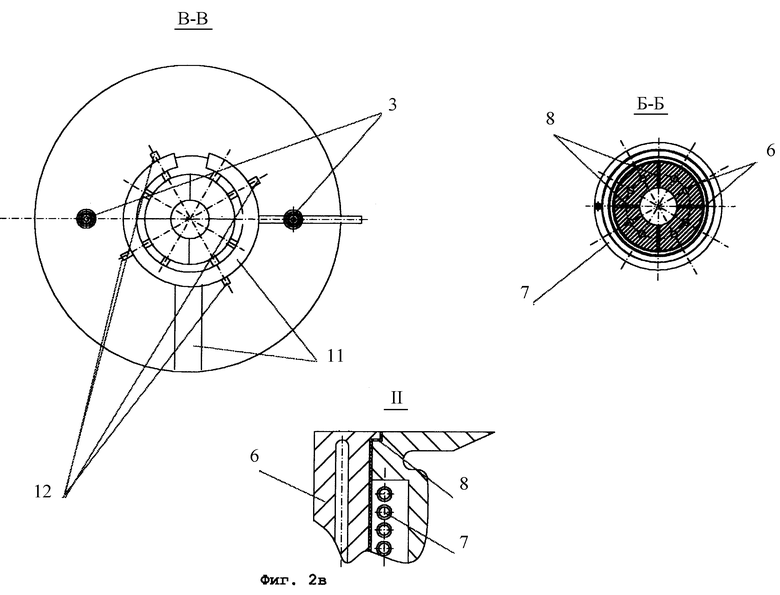

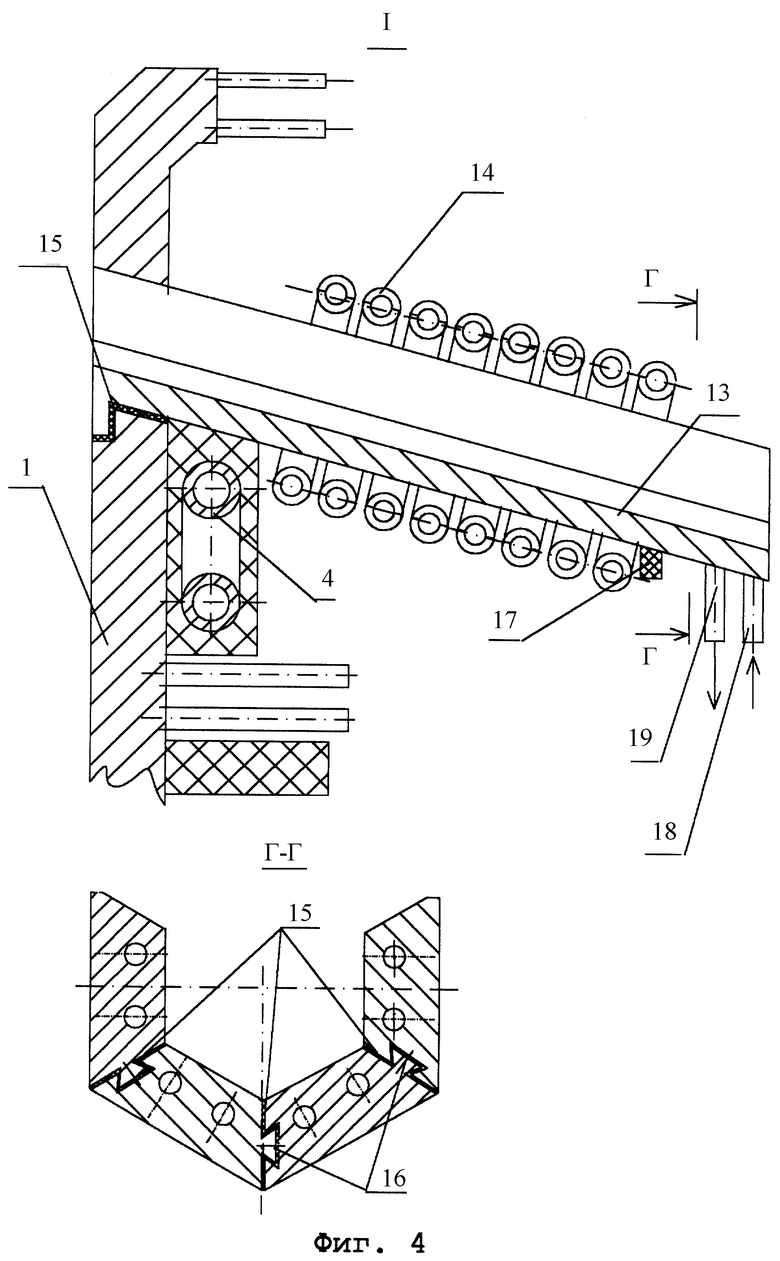

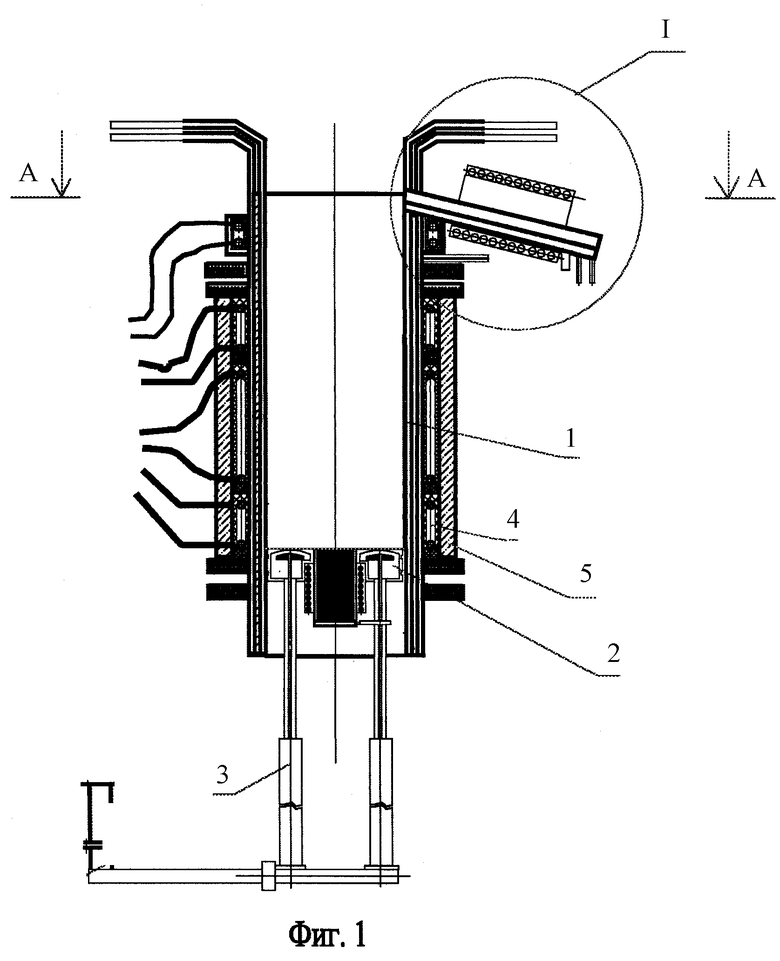

Сущность изобретения поясняется чертежами, где на фиг. 1 показан общий вид печи, на фиг. 2(а-в) показано сливное устройство, размещенное в поддоне, на фиг. 3 и 4 показано сливное устройство, размещенное в боковой стенке плавильного тигля.

Индукционная плавильная печь содержит медный секционированный охлаждаемый тигль 1 (фиг. 1), медный охлаждаемый поддон 2, который перемещается внутри тигля 1 с помощью устройства 3, индуктор 4 и магнитопровод 5. Сливное устройство, размещенное в поддоне 2 (фиг. 2а-в), представляет собой медный секционированный (в данном варианте 4-секционный) охлаждаемый тигель 6, прозрачный для электромагнитного поля, с соосно расположенным индуктором 7. Во избежание электрических потерь и исключения аварийной ситуации электроизолирующий слой 8 нанесен на всю поверхность контакта охлаждаемого тигля 6 с медным охлаждаемым поддоном 2. Прозрачность для электромагнитного поля охлаждаемого тигля 6 также обеспечивается электроизолирующими слоями 8 (фиг. 2в, сечение Б-Б), нанесенными на поверхности контакта секций тигля друг с другом. Внутреннее пространство холодного тигля 6 имеет форму усеченного конуса (фиг. 2а-б), сужающегося книзу. Внутрь тигля вставляется металлическая пробка 9, повторяющая форму тигля. Снизу тигель закрывается отводящейся металлической водоохлаждаемой крышкой 10. Верхние торцевые поверхности поддона 2 и охлаждаемого тигля 6 либо лежат в одной плоскости (фиг. 2а), либо образуют усеченный конус, сужающийся к тиглю (фиг. 2б). Подача охлаждающей воды в секции охлаждаемого тигля 6, размещенного в поддоне 2, осуществляется через коллектор 11 (фиг. 2 а-в), а вывод - через трубки 12.

Сливное устройство в верхней части боковой стенки тигля (фиг. 3, 4) представляет собой наклонный медный секционированный охлаждаемый желоб 13, прозрачный для электромагнитного поля, с расположенным вокруг индуктором 14. Прозрачность желоба для электромагнитного поля обеспечивается электроизолирующими слоями 15 (фиг. 3, вид III и фиг. 4, сечение Г-Г), нанесенными на поверхности контакта секций желоба друг с другом. Для сокращения электрических потерь и исключения аварийной ситуации электроизолирующий слой 15 (фиг. 4, вид I) нанесен на всю поверхность контакта сливного желоба с плавильным тиглем.

Плотность прилегания секций сливного желоба друг к другу и непроницаемость зазоров между ними для стекающего расплава обеспечиваются шлицевыми замками 16 и стягивающим хомутом 17 (фиг. 4, сечение Г-Г и вид I), изготовленным из электроизолирующего материала.

Подача и отвод охлаждающей воды в секции сливного желоба 13 осуществляются через трубки 18 и 19 соответственно (фиг. 4, вид I).

Диапазон частот токов на индукторе 50-15 000 000 Гц обусловлен необходимостью создания многофункциональных печей, в которых могут одновременно плавиться, а после плавки сливаться многофазные системы, содержащие различные по своим электрофизическим и магнитным свойствам материалы: металлы, шлаки, стекла и др.

Работа заявляемой печи может быть проиллюстрирована на примере переплава в непрерывном режиме с целью дезактивации и компактирования радиоактивных металлических отходов под слоем боросиликатного стекла, поглощающего в процессе плавки радионуклиды. В индукционную плавильную печь (фиг. 1) с медным секционированным охлаждаемым тиглем 1, медным охлаждаемым поддоном 2, который перемещается внутри тигля 1 с помощью устройства 3, индуктором 4 и двумя сливными устройствами: в верхней части стенки тигля (фиг. 3 и 4) и в поддоне (фиг. 2а-в) со вставленной металлической пробкой 9, при закрытой нижней металлической водоохлаждаемой крышке 10 загружается порция шихты, состоящей из радиоактивного металлического лома и боросиликатного стекла. На индуктор 4 (фиг. 1) подается напряжение (частота тока 2400 Гц), шихта расплавляется и под действием электромагнитного перемешивания происходит интенсивный массообмен между расплавами металла и стекла, в результате которого радионуклиды концентрируются в стекле. После этого на индуктор 14 сливного желоба 13 подается напряжение (частота тока равна 5280000 Гц). Медный охлаждаемый поддон 2 с помощью механизма 3 (фиг. 1) медленно перемещается вверх до полного слива расплава стекла по желобу 13 (фиг. 3 и 4), но дезактивированный металлический расплав при этом остается в тигле. Затвердевания стекла на охлаждаемом желобе не происходит благодаря индукционному нагреву, поддерживающему стекло в жидком состоянии. Подача электроэнергии на индуктор 14 (фиг. 3 и 4) прекращается, и поддон 2 (фиг. 1) возвращается в исходное положение. Нижняя крышка 10 сливного устройства в поддоне открывается (фиг. 2б), на индуктор 7 сливного устройства подается напряжение (частота тока 8000 Гц), металлическая пробка 9 расплавляется и дезактивированный металлический расплав сливается из тигля 1. Кристаллизация металлического расплава на стенке холодного тигля 7 сливного устройства не происходит благодаря индукционному нагреву, поддерживающему температуру сливаемого расплава выше точки ликвидуса. После слива расплава подача электроэнергии на индукторы 4 и 7 прекращается и нижняя крышка 10 закрывается (фиг. 2а). В охлаждаемый тигель 6 (фиг. 2б) сливного устройства с помощью манипулятора или по направляющей трубе опускается новая металлическая пробка. Далее, в плавильный тигель 1 (фиг. 1) загружается очередная порция шихты, состоящей из радиоактивного металлического лома и боросиликатного стекла. На индуктор 4 подается напряжение, шихта расплавляется и далее процесс ведут, как описано выше.

Как следует из вышеизложенного, заявляемое устройство обладает следующими преимуществами:

- обеспечивается проведение всех технологических операций в требуемой атмосфере - воздух, вакуум, инертный газ и др., причем гарантируется возможность изменения атмосферы в ходе технологического процесса,

- обеспечивается за счет индукционного нагрева поддержание температуры сливаемого расплава на заданном уровне;

- сохраняется гомогенность сливаемого расплава в результате его электромагнитного перемешивания при сливе;

- исключается загрязнение получаемого металла или сплава материалом, из которого изготовлено сливное устройство в результате отсутствия каких-либо нестойких к коррозии в расплавах металлов и шлаков;

- исключается поглощение сливным устройством компонентов расплава и тем самым не образуется нового типа отходов в виде отработанных конструкционных материалов, в т.ч. и радиоактивных;

- обеспечивается проведение процесса в непрерывном режиме, без кристаллизации и охлаждения продуктов плавки внутри тигля, при полной автоматизации и дистанционном управлении;

- обеспечивается кардинальное решение проблемы долговечности сливных устройств - они могут работать несколько лет и не требовать промежуточных зачисток и ремонтов с участием обслуживающего персонала.

Последние три обстоятельства особенно важны при переработке облученных материалов и радиоактивных отходов.

Заявляемые технические решения могут применяться для реализации различных металлургических процессов, осуществляемых в ИПХТ, в частности металлотермических, а также для других типов плавильных печей - шахтных, дуговых, электронно-лучевых и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА ИЗ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2001 |

|

RU2194783C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ, ОТРАБОТАВШИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2000 |

|

RU2172787C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ И ПОРОШКОВ РЕДКИХ, РАДИОАКТИВНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2002 |

|

RU2231419C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА ИЗ ПАКЕТОВ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2200766C2 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ И ПОРОШКОВ ДИОКСИДА УРАНА | 2004 |

|

RU2259903C1 |

| ПЛАВИЛЬНЫЙ УЗЕЛ ДЛЯ ИНДУКЦИОННОЙ ПЕРЕПЛАВКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2019 |

|

RU2753924C2 |

| СПОСОБ ВЫГРУЗКИ ГЕКСАФТОРИДА УРАНА ИЗ СТАЛЬНЫХ КОНТЕЙНЕРОВ И УТИЛИЗАЦИИ ЭТИХ КОНТЕЙНЕРОВ | 2002 |

|

RU2244683C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2001 |

|

RU2191834C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2288964C1 |

Изобретение относится к металлургии, а именно к плавильным печам для производства металлов и сплавов, переработке металлических и твердых смешанных радиоактивных отходов, а также облученных тепловыделяющих элементов и тепловыделяющих сборок, содержащих отработавшее ядерное топливо. Плавильная печь состоит из металлического плавильного охлаждаемого тигля, прозрачного для электромагнитного поля, и поддона со сливным устройством. Поддон выполнен металлическим охлаждаемым. В поддоне и/или в боковой стенке плавильного тигля размещены одно или несколько сливных устройств, выполненных в виде индукционных плавильных узлов. Сливные устройства, размещенные в поддоне, выполнены в виде металлических секционированных охлаждаемых тиглей, прозрачных для электромагнитного поля, с индукторами, расположенными вокруг тиглей. Сливные устройства, размещенные в боковой стенке плавильного тигля, выполнены в виде наклонных металлических секционированных охлаждаемых желобов, прозрачных для электромагнитного поля, с индукторами, расположенными вокруг желобов. Плавильная печь обеспечивает поддержание температуры сливаемого расплава на заданном уровне; сохраняет гомогенность сливаемого расплава в результате его электромагнитного перемешивания при сливе, исключает загрязнение получаемого металла или сплава материалом, из которого изготовлено сливное устройство в результате отсутствия каких-либо нестойких к коррозии в расплавах металлов и шлаков, исключает поглощение сливным устройством компонентов расплава и тем самым не образует нового типа отходов в виде отработанных конструкционных материалов, обеспечивает проведение процесса в непрерывном режиме, без кристаллизации и охлаждения продуктов плавки внутри тигля, при полной автоматизации и дистанционном управлении и долговечность сливных устройств, т.к. они могут работать несколько лет и не требовать промежуточных зачисток и ремонтов с участием обслуживающего персонала. 14 з.п. ф-лы, 6 ил.

| Ближайшего аналога не обнаружено | |||

| Индукционная печь для рафинирования металлов | 1972 |

|

SU477296A1 |

| SU 1098369 A1, 09.06.1995 | |||

| Индукционная печь для плавки окислов | 1982 |

|

SU1013722A1 |

| US 5489734 A, 06.02.1996 | |||

| ТИР Л.Л | |||

| и др | |||

| Современные методы индукционной плавки | |||

| - М.: Энергия, 1975, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

2001-12-20—Публикация

2000-10-19—Подача