(54) СПОСОБ САДКИ КЕРАМИЧЕСКИХ ВАГОНЕТКУ ИЗДЕЛИЙ НА ОБЖИГОВУЮ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ садки кирпича на обжиговую вагонетку | 1986 |

|

SU1366408A1 |

| Способ формирования садки кирпича | 1989 |

|

SU1623864A1 |

| Установка для садки керамических изделий на печные вагонетки | 1980 |

|

SU912515A1 |

| Автомат пакетной садки керамических изделий на обжиговую вагонетку | 1985 |

|

SU1273251A1 |

| Автомат для садки кирпича на печные вагонетки | 1987 |

|

SU1412974A1 |

| Способ садки кирпича на обжиговые вагонетки и установка для его осуществления | 1983 |

|

SU1143598A1 |

| Устройство для укладки керамических изделий на печную вагонетку | 1979 |

|

SU919884A1 |

| Установка для садки керамических изделий на обжиговые вагонетки | 1977 |

|

SU710806A1 |

| Устройство для формирования садки изделий | 1978 |

|

SU779092A1 |

| Устройство для формирования садки изделий | 1980 |

|

SU939215A1 |

1

Изобретение относится к производству строительных материалов, в частности к садке на обжиговые вагонетки керамических изделий в пакеты прямоугольной формы, и может быть использовано в промышленности строительных материалов.

Известен способ садки керамических изделий, включающий формование, отрезку, разрезку на изделия, группирование их в параллельные потоки вдоль направляющих и перенос изделий с поворотом или без, при этом вектор скорости переносчика направлен в сторону места садки 1.

Однако данный способ может быть использован Только для образования пакетов квадратной формы.

Известен также способ одновременной садки ра обжиговые вагонетки параллельно расположенных прямоугольных пакетов, заключающийся в подаче изделий непрерывной лентой к укладчику, комплектовании изделий в группы и переносе изделий с поворотом на 90° или без поворота на обжиговую вагонетку 2.

Недостаток известного способа садки заключается в том, что при переменном образовании четных и нечетных рядов издеЛИЙ необходимо пользоваться дополнительным механизмом накапливания изделий, а также требуется перестройка групповых захватов.

Цель изобретения - упрощение технологического процесса садки прямоугольных пакетов и расщирение его возможностей.

Указанная цель достигается тем, что при однострунной резке отрезают заготовки длиной, равной или больще суммарной толщины укладываемых по длине пакета изделий, последовательно разрезают заготов0ки в поперечном направлении одну за другой многострунным резательным аппаратом на изделия, из которых в направлении резания по заданному количеству рядом расположенных изделий группируют непрерыв5 Hbie расходящиеся потоки длиной, равной двум длинам пакета при садке без поворота или двум щиринам пакета с последующим разрывом рядов, равным разнице между длиной и щириной пакета при садке с поворотом на 90°, после чего на комплектовочном транспортере, вь{полненном с рифленой поверхностью поперек поступающих издеЛий, расходящиеся потоки переводят в параллельные, общей щириной не более длины

пакета, транспортируют изделия через калибровочные щелн и подводят симметрично по ходу движения под последовательно без зазора установленные два .групповых захвата квадратной формы с зажимными устройствами, расположенными вдоль поступающих изделий, и с осью вращения в геометрической точке центра тяжести квадрата, которые при садке слоя с поворотом на 90° переносят на обжиговую вагонетку все группы изделий, а при садке без поворота только те изделия, которые расположены в пределах ширины пакета, причем остальные изделия возвращают на переработку.

Кроме того, с целью сокращения пути переноса изделий на вагонетку при садке без поворота переносят группы изделий, которые на комплектовочном транспортере расположены ближе к печной вагонетке, а при садке с поворотом на 90° группы изделий поворачивают во взаимно противоположном направлении, причем вектор скорости смежных сторон групповых захватов направлен в сторону места садки.

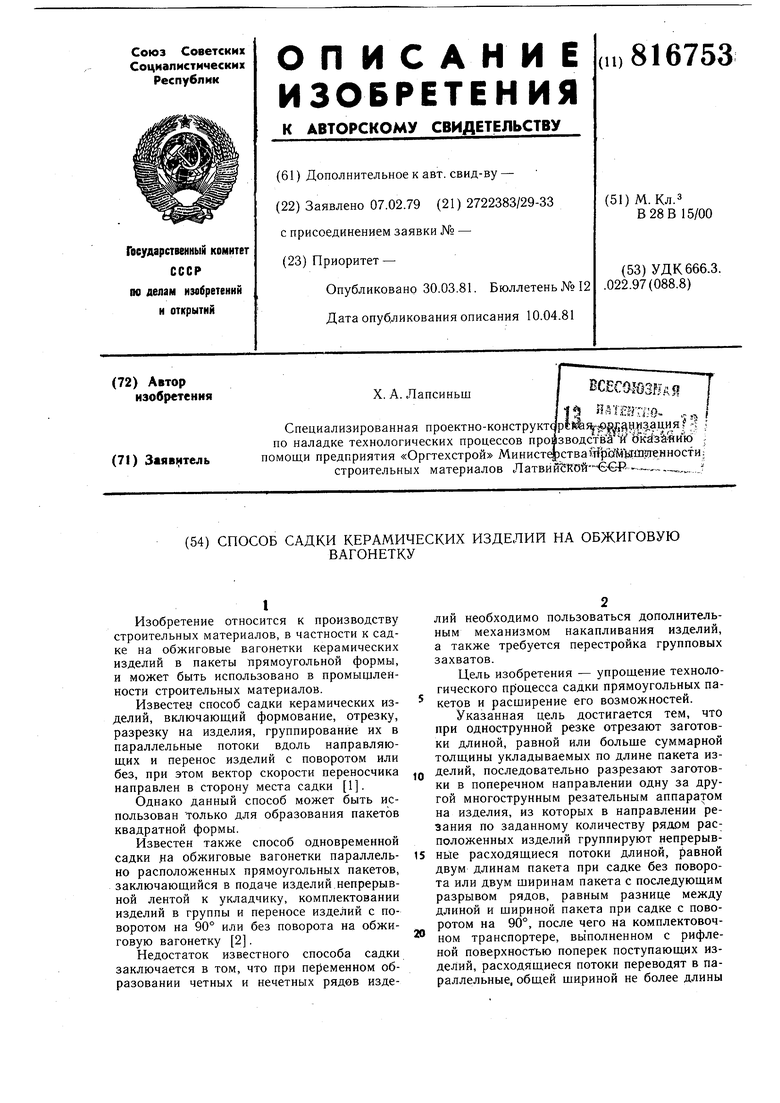

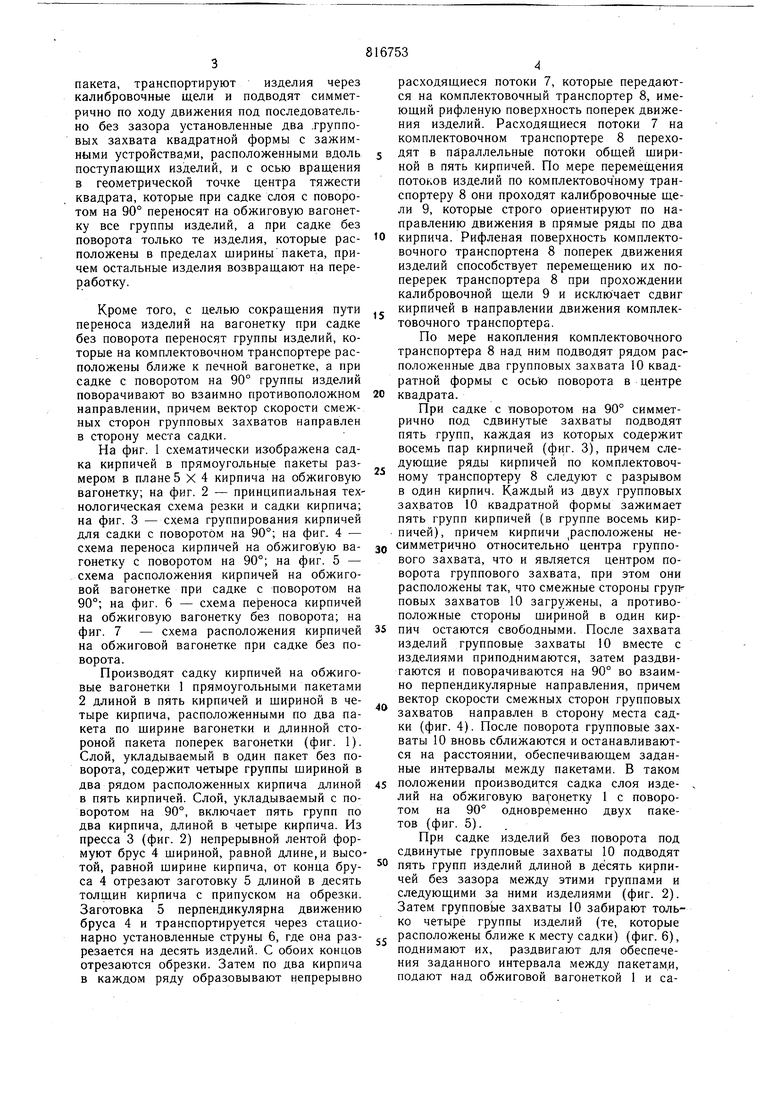

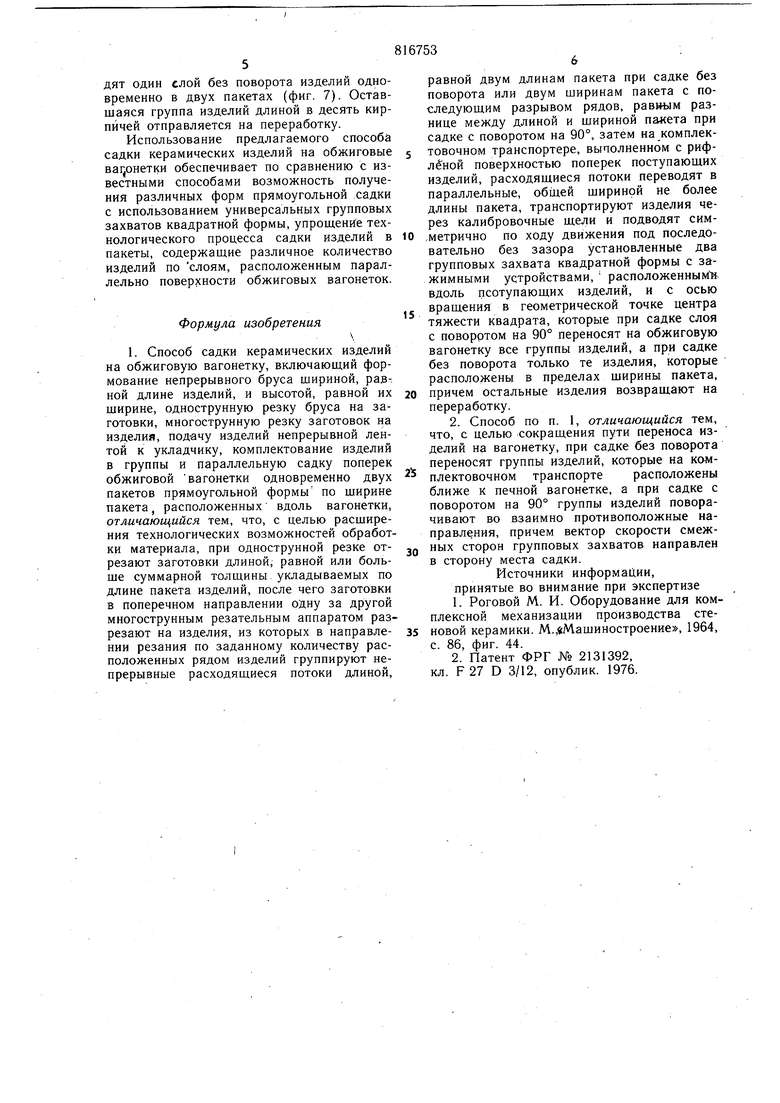

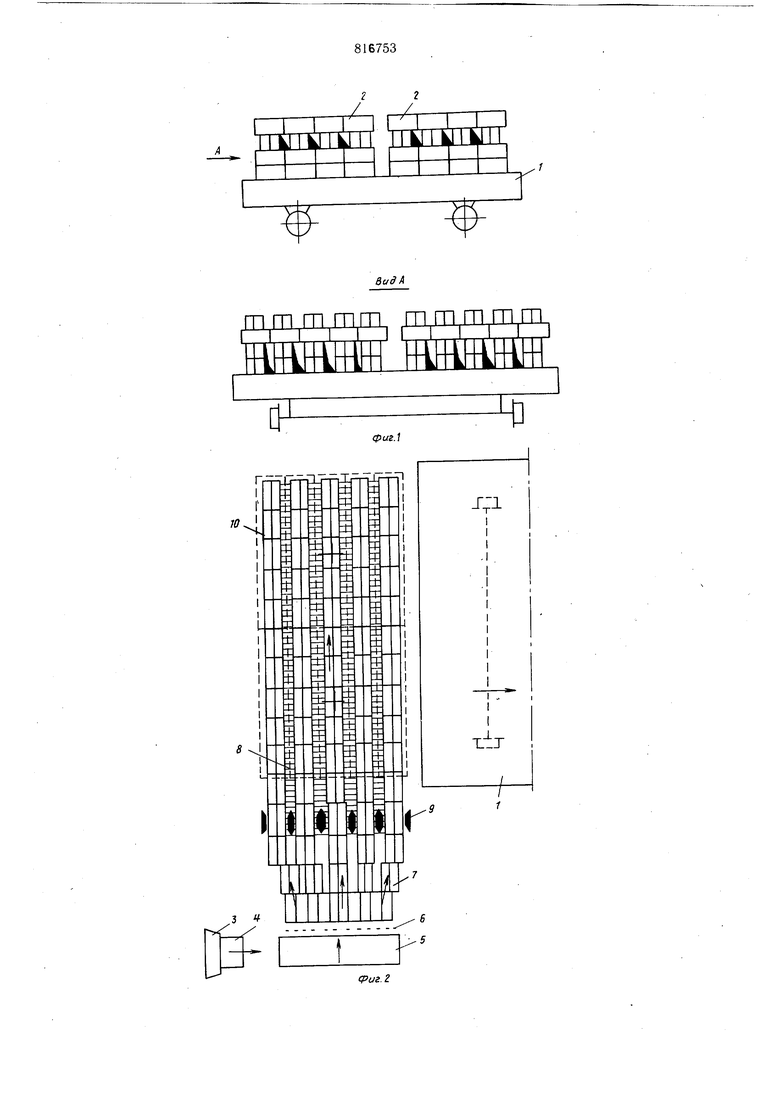

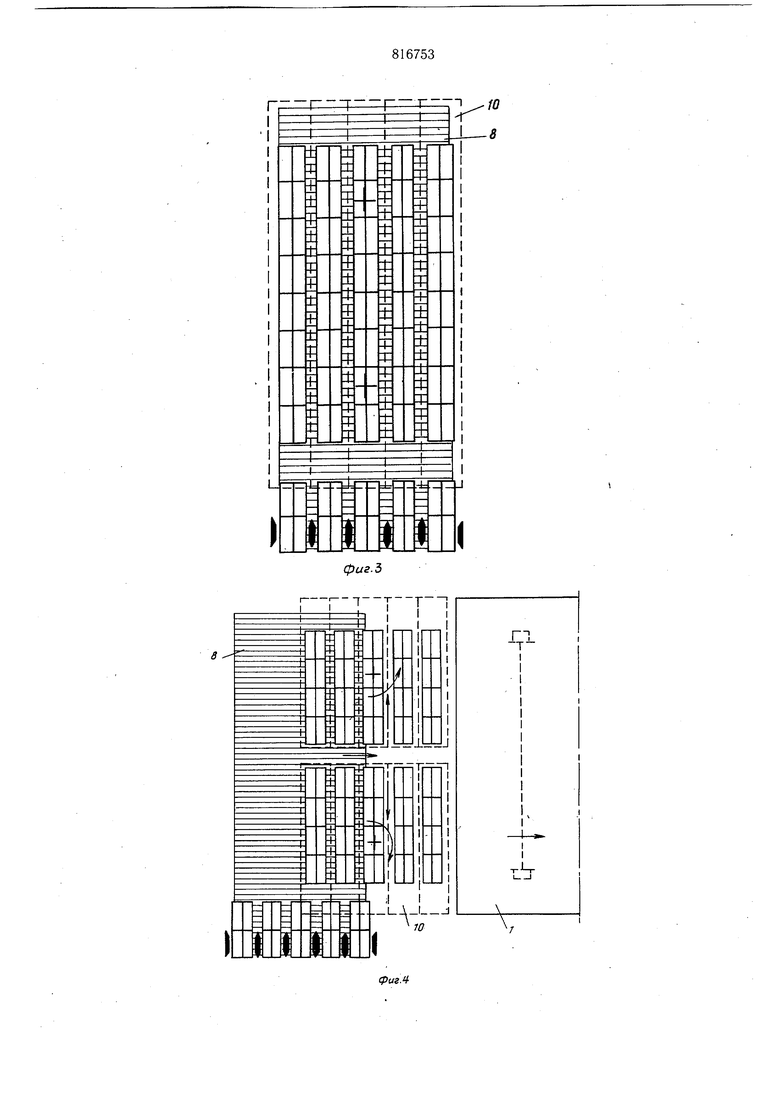

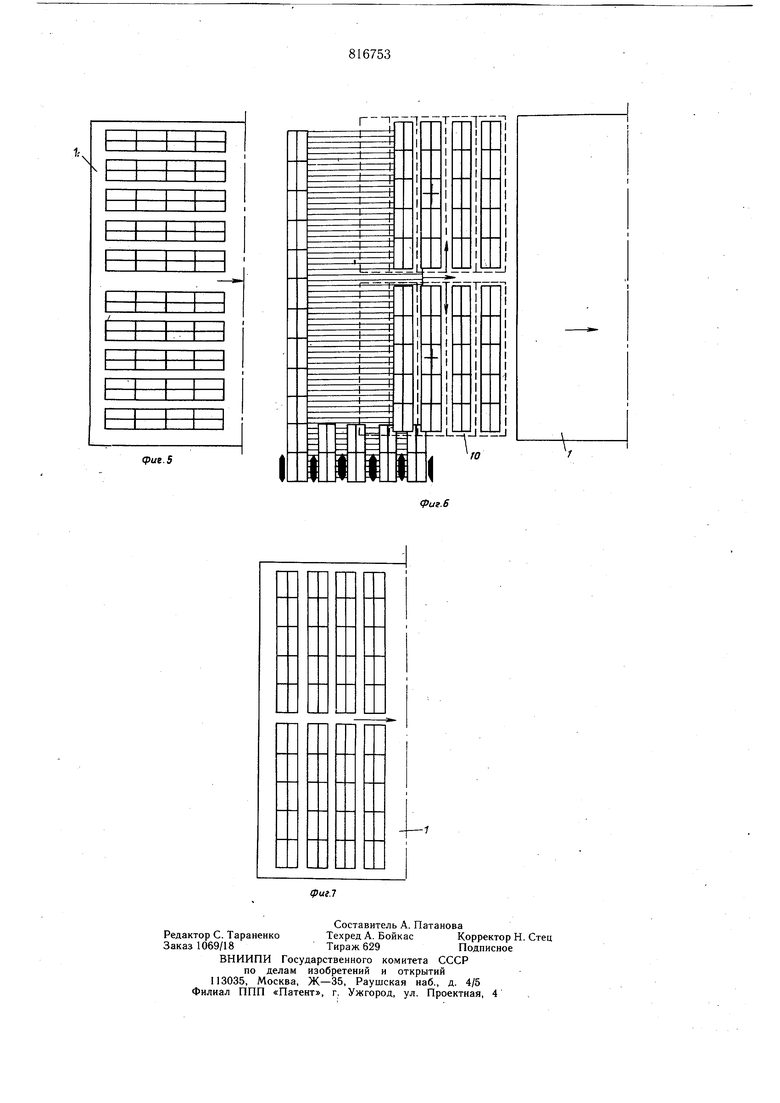

На фиг. 1 схематически изображена садка кирпичей в прямоугольное пакеты размером в плане 5 X 4 кирпича на обжиговую вагонетку; на фиг. 2 - принципиальная технологическая схема резки и садки кирпича; на фиг. 3 -схема группирования кирпичей для садки с поворотом на 90°; на фиг. 4 - схема переноса кирпичей на обжиговую вагонетку с поворотом на 90°; на фиг. 5 - схема расположения кирпичей на обжиговой вагонетке при садке с поворотом на 90°; на фиг. 6 - схема переноса кирпичей на обжиговую вагонетку без поворота; на фиг. 7 - схема расположения кирпичей на обжиговой вагонетке при садке без поворота.

Производят садку кирпичей на обжиговые вагонетки 1 прямоугольными пакетами 2 длиной в пять кирпичей и щириной в четыре кирпича, расположенными по два пакета по щирине вагонетки и длинной стороной пакета поперек вагонетки (фиг. 1). Слой, укладываемый в один пакет без поворота, содержит четыре группы щириной в два рядом расположенных кирпича длиной в пять кирпичей. Слой, укладываемый с поворотом на 90°, включает пять групп по два кирпича, длиной в четыре кирпича. Из пресса 3 (фиг. 2) непрерывной лентой формуют брус 4 шириной, равной длине, и высотой, равной щирине кирпича, от конца бруса 4 отрезают заготовку 5 длиной в десять ТОЛЩ.ИН кирпича с припуском на обрезки. Заготовка 5 перпендикулярна движению бруса 4 и транспортируется через стационарно установленные струны 6, где она разрезается на десять изделий. С обоих концов отрезаются обрезки. Затем по два кирпича в каждом ряду образовывают непрерывно

расходящиеся потоки 7, которые передаются на комплектовочный транспортер 8, имеющий рифленую поверхность поперек движения изделий. Расходящиеся потоки 7 на комплектовочном транспортере 8 переходят в параллельные потоки общей щириной в пять кирпичей. По мере переме цения потоков изделий по комплектовочному транспортеру 8 они проходят калибровочные щели 9, которые строго ориентируют по направлению движения в прямые ряды по два

кирпича. Рифленая поверхность комплектовочного транспортена 8 поперек движения изделий способствует перемещению их поперерек транспортера 8 при прохождении калибровочной щели 9 и исключает сдвиг кирпичей в направлении движения комплектовочного транспортера.

По мере накопления комплектовочного транспортера 8 над ним подводят рядом расположенные два групповых захвата 10 квадратной формы с осью поворота в центре

квадрата.

При садке с поворотом на 90° симметрично Под сдвинутые захваты подводят пять групп, каждая из которых содержит восемь пар кирпичей (фиг. 3), причем следующие ряды кирпичей по комплектовочному транспортеру 8 следуют с разрывом в один кирпич. Каждый из двух групповых захватов 10 квадратной формы зажимает пять групп кирпичей (в группе восемь кирпичей), причем кирпичи расположены неQ симметрично относительно центра группового захвата, что и является центром поворота группового захвата, при этом они расположены так, что смежные стороны груп повых захватов 10 загружены, а противоположные стороны щириной в один кирпич остаются свободными. После захвата изделий групповые захваты 10 вместе с изделиями приподнимаются, затем раздвигаются и поворачиваются на 90° во взаимно перпендикулярные направления, причем вектор скорости смежных сторон групповых захватов направлен в сторону места садки (фиг. 4). После поворота групповые захваты 10 вновь сближаются и останавливаются на расстоянии, обеспечивающем заданные интервалы между пакетами. В таком

5 положении производится садка слоя изде- , ЛИЙ на обжиговую .етку 1 с поворотом на 90° одновременно двух пакетов (фиг. 5).

При садке изделий без поворота под сдвинутые групповые захваты 10 подводят

0 пять групп изделий длиной в десять кирпичей без зазора между этими группами и следующими за ними изделиями (фиг. 2). Затем групповые захваты 10 забирают только четыре группы изделий (те, которые г расположены ближе к месту садки) (фиг. 6), поднимают их, раздвигают для обеспечения заданного интервала между пакетами, подают над обжиговой вагонеткой 1 и садят один слой без поворота изделий одновременно в двух пакетах (фиг. 7). Оставшаяся группа изделий длиной в десять кирпичей отправляется на переработку. Использование предлагаемого способа садки керамических изделий на обжиговые ваг онетки обеспечивает по сравнению с известными способами возможность получения различных форм прямоугольной садки с использованием универсальных групповых захватов квадратной формы, упрощени е технологического процесса садки изделий в пакеты, содержащие различное количество изделий по слоям, расположенным параллельно поверхности обжиговых вагонеток. Формула изобретения 1. Способ садки керамических изделий на обжиговую вагонетку, включающий формование непрерывного бруса щириной, раз-, ной длине изделий, и высотой, равной их щирине, однострунную резку бруса на заготовки, многострунную резку заготовок на изделия, под-ачу изделий непрерывной лентой к укладчику, комплектование изделий в группы и параллельную садку поперек обжиговой вагонетки одновременно двух пакетов прямоугольной формы по щирине пакета, расположенных вдоль вагонетки, отличающийся тем, что, с целью расширения технологических возможностей обработки материала, при однострунной резке отрезают заготовки длиной, равной или больше суммарной толщины укладываемых по длине пакета изделий, после чего заготовки в поперечном направлении одну за другой многострунным резательным аппаратом разрезают на изделия, из которых в направлеНИИ резания по заданному количеству расположенных рядом изделий группируют непрерывные расходящиеся потоки длиной. равной двум длинам пакета при садке без поворота или двум щиринам пакета с последующим разрывом рядов, равным разнице между длиной и щириной пакета при садке с поворотом на 90°, затем на комплектовочном транспортере, выполненном с рифлёной поверхностью поперек поступающих изделий, расходящиеся потоки переводят в параллельные, обш.ей щириной не более длины пакета, транспортируют изделия через калибровочные щели и подводят сим,метрично по ходу движения под последовательно без зазора установленные два групповых захвата квадратной формы с зажимными устройствами, расположенным вдоль псотупающих изделий, и с осью вращения в геометрической точке центра тяжести квадрата, которые при садке слоя с поворотом на 90° переносят на обжиговую вагонетку все группы изделий, а при садке без поворота только те изделия, которые расположены в пределах ширины пакета, причем остальные изделия возвращают на переработку. 2. Способ по п. 1, отличающийся тем, что, с целью сокращения пути переноса изделий на вагонетку, при садке без поворота переносят группы изделий, которые на комплектовочном транспорте расположены ближе К печной вагонетке, а при садке с поворотом на 90° группы изделий поворачивают во взаимно противоположные направления, причем вектор скорости смежных сторон групповых захватов направлен в сторону места садки. Источники информации, принятые во внимание при экспертизе 1.Роговой М. И. Оборудование для комплексной механизации производства стеновой керамики. М.,«Мащиностроение, 1964, с. 86, фиг. 44. 2.Патент ФРГ № 2131392, кл. F 27 D 3/12, опублик. 1976.

111 I fc 11 I лтртрт

//

m m m mm m m m m m.

I 1 1 I I I

Авторы

Даты

1981-03-30—Публикация

1979-02-07—Подача