1

Изобретение относится к средствам механизации технологических процессов в промышленности строительных материалов и может быть использовано на кирпичных заводах для садки керамических камней и подобных изделий на печньй вагонетки.

Известно устройство формирования слоев кирпича для пакетной садки на обжиговую вагонетку, включающее подъемник, толкатели, транспортер-накопитель, шаговые транспортеры, комплектовочный стол и групповой захват 1.

Недостатком такого устройства является множество поперечных транспортных передач изделий и в связи с этим большая занимаемая площадь, а тажке большая продолжительность формирования слоев изделий из-за подачи на формовочный стол рядов из одного изделия.

Известно также устройство для формирования садки изделий на печную вагонетку, содержащее раму, транспортер-накопитель, раздвижной пластинчатый стол с кареткой его перемещения и механизмом раздвижки пластин, перегрузчик изделий с раздвижного стола на стол формирования слоя

изделии, переносчик слоя изделии, выравниватель, вилочный подъемник и толкатель 2. Недостатком известного устройства является ограниченность его технологических возможностей, в частности оно не обеспечивает формирования пакета с плотным первым (нижним) слоем керамических камней, например 5x6 шт. Этот слой необходим для исключения разрушения керамических камней при захвате и транспортировке кета клещевым захватом в случае его съема с обжиговой вагонетки. Камни в пакете укладываются на одну из плашковых граней. Если при этом нижний слой керамических камней неплотный, то при съеме пакета с обжиговой вагонетки клещевым захватом

5 изделия (керамические камни) нижнего слоя 5x8, примыкающие тычковыми гранями к зажимным органам клещевого захвата, разрушаются усилием сжатия, возникающим при подъеме пакета, в результате пакет

20 рассыпается. Этот недостаток обусловлен тем, что керамические камни согласно ГОСТ 6316-74 выпускаются (изготавливаются) только эффективными (пустотелыми с каналами, перпендикулярными плащковым граням), вследствие чего разрушающее усилие

на сжатие их с тычковых граней сравнительно невелико и гораздо меньше разрушающего усилия с плашковых граней. Это недостаток можно частично компенсировать путем формирования слоя пакета из 4 X 8 шт. керамических камней, примыкающих плашковыми гранями (гранями реза) к зажимным органам клещевого захвата. Однако и в этом случае возможен лишь частичный выбор зазоров между плашковыми гранями нижнего слоя, и при подъеме пакет также рассыпается из-за необеспеченности плотного зажима керамических камней нижнего слоя.

Чтобы пакет керамических камней был устойчивым после его съема клещевым захватом и транспортабельным до рабочего места каменщика, при использовании известного устройства укладывают нижний слой 4x6 щт. керамических каменей на печную вагонетку, а затем механизм останавливают (выключают) и вручную сдвигают нижний слой вплотную, выбирая при этом все зазоры между плашковыми гранями керамических камней. Затем снова вручную докладывают пятый ряд так, чтобы нижний слой был плотным и содержал 5x6 шт. керамических камней, после чего включают устройство и оно продолжает формировать пакет до полной его готовности, причем каждый четный слой пакета содержит по 3 X 8 шт. изделий, а нечетный - по 4 X 6 шт (кроме нижнего слоя). В этих условиях, т. е. с использованием ручного труда и остановок устройства, пакет получается устойчивым и транспортабельным после съема его клещевым захватом. Однако такие условия формирования пакета снижают производительность, т. е. свидетельствуют об ограниченности функциональных перемещений изделий со стола раздвижки на стол формирования слоя. На последнем нарушается прямолинейность зазоров между рядами изделий в слое, что затрудняет размещение в них пневмозахватных элементов, используемых для захвата и перемещения каждого слоя на печную вагонетку.

Целью изобретения является расщирение технологических возможностей.

Поставленная цель достигается тем, что в устройстве для формирования садки изделий, содержащем раму, столы: приемный, раздвижки и формирования слоя изделий с направляющими, сталкиватели изделий с вагонетки и со стола раздвижки, каретку перемещения раздвижного стола, транспортер-накопитель, выравнивател, вилочный подъемник и каретку переноса с пневмозахватом, пневмозахват каретки переноса слоев снабжен двумя дополнительными захватными органами, один из которых закреплен на периферии пневмозахвата, а другой снабжен фиксатором и прикреплен к пневмозахвату с возможностью перемещения в вертикальной плоскости, причем направляющие выполнены утапливаемыми и со скосами с торцовых сторон.

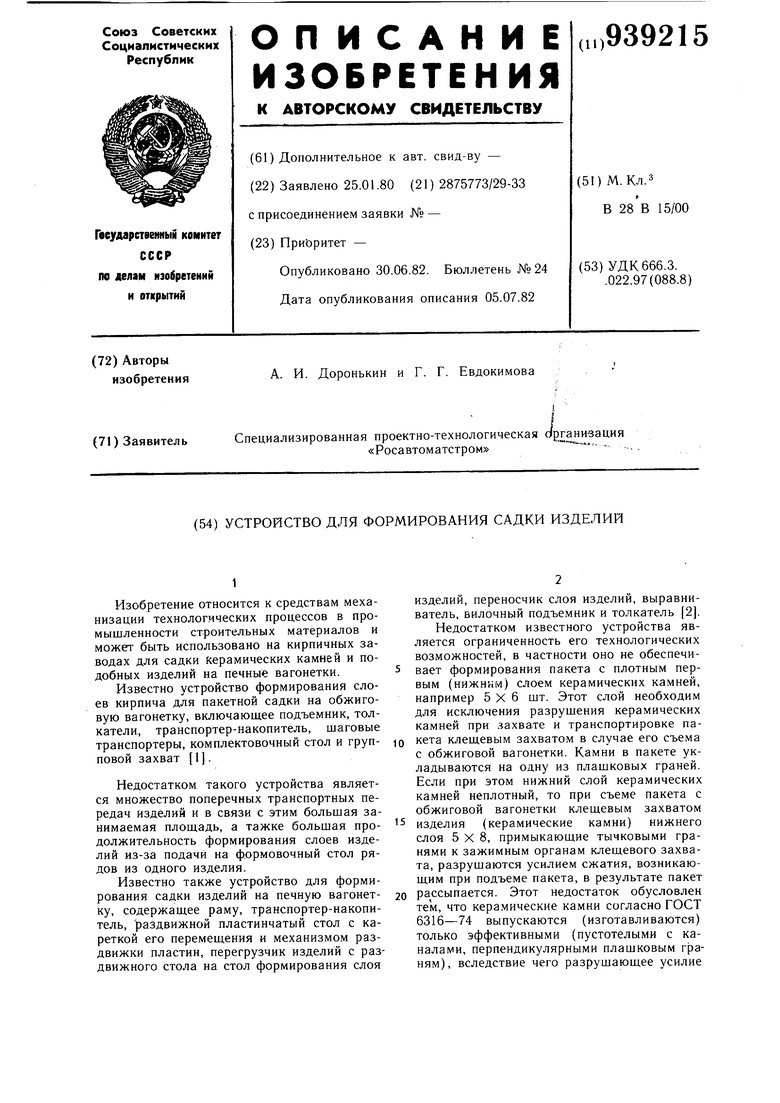

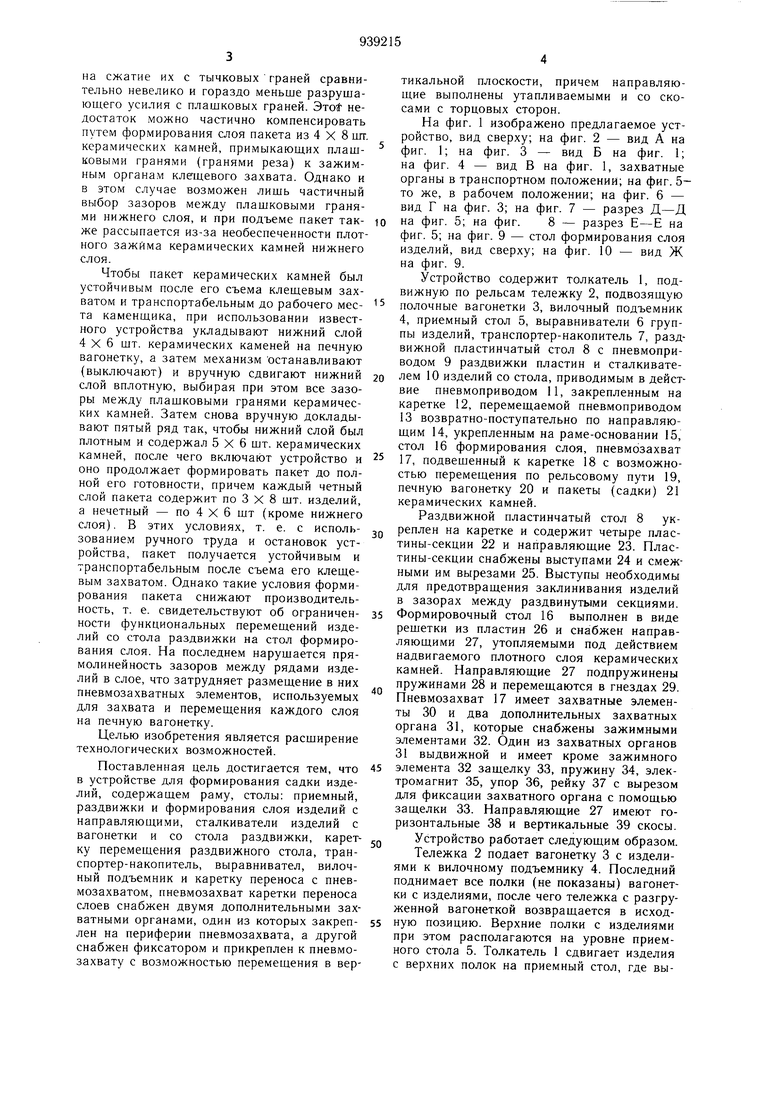

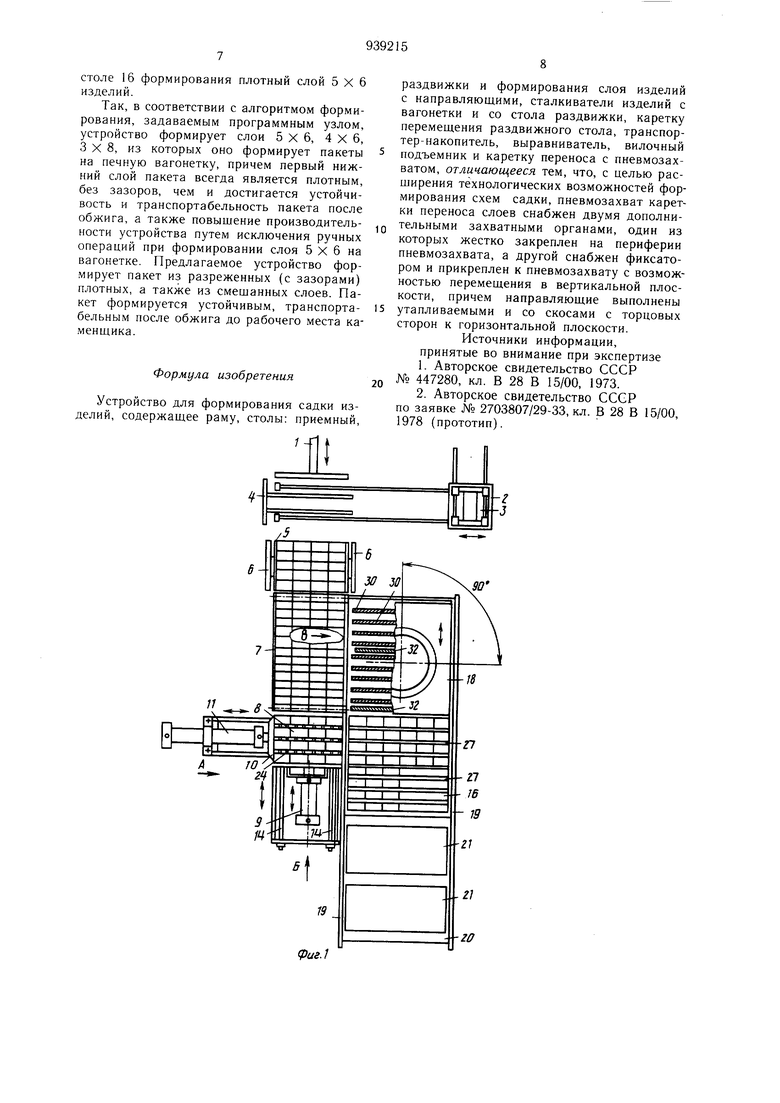

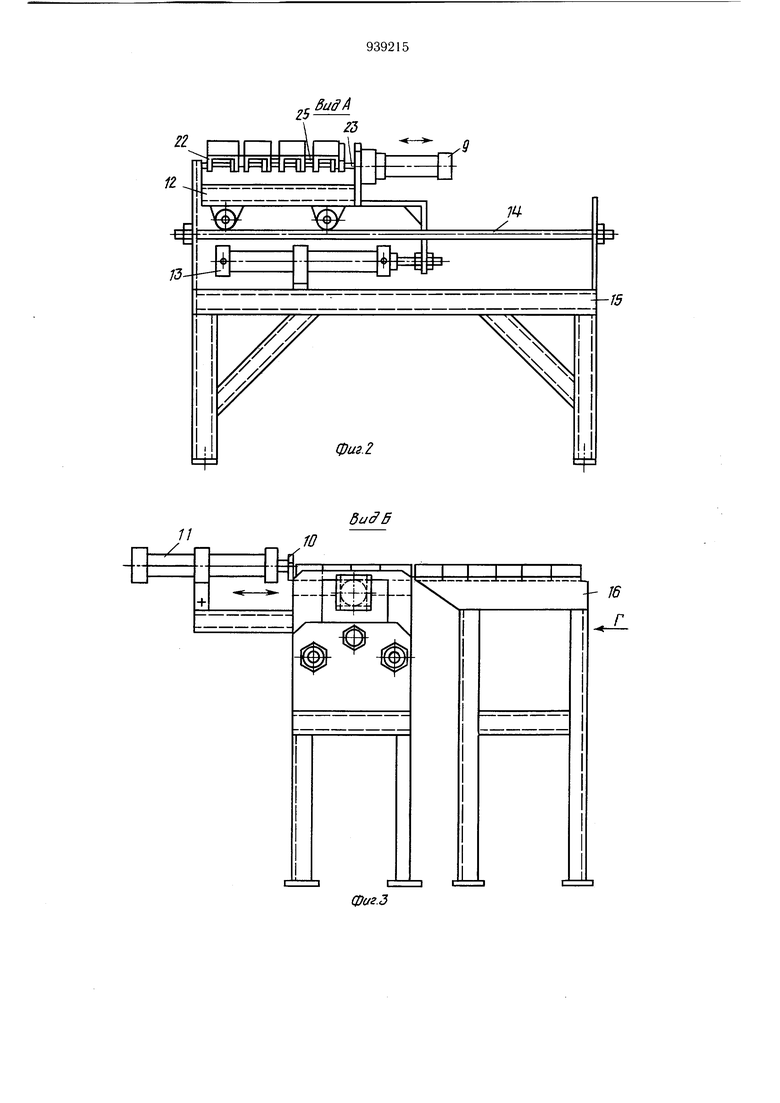

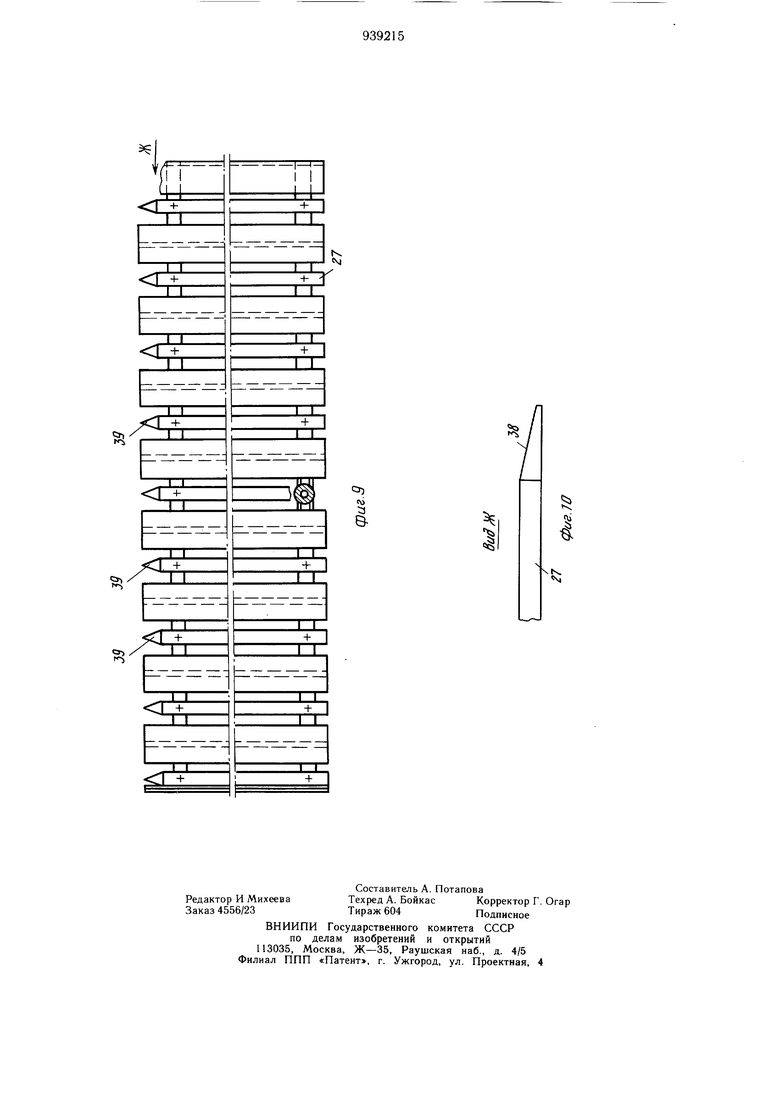

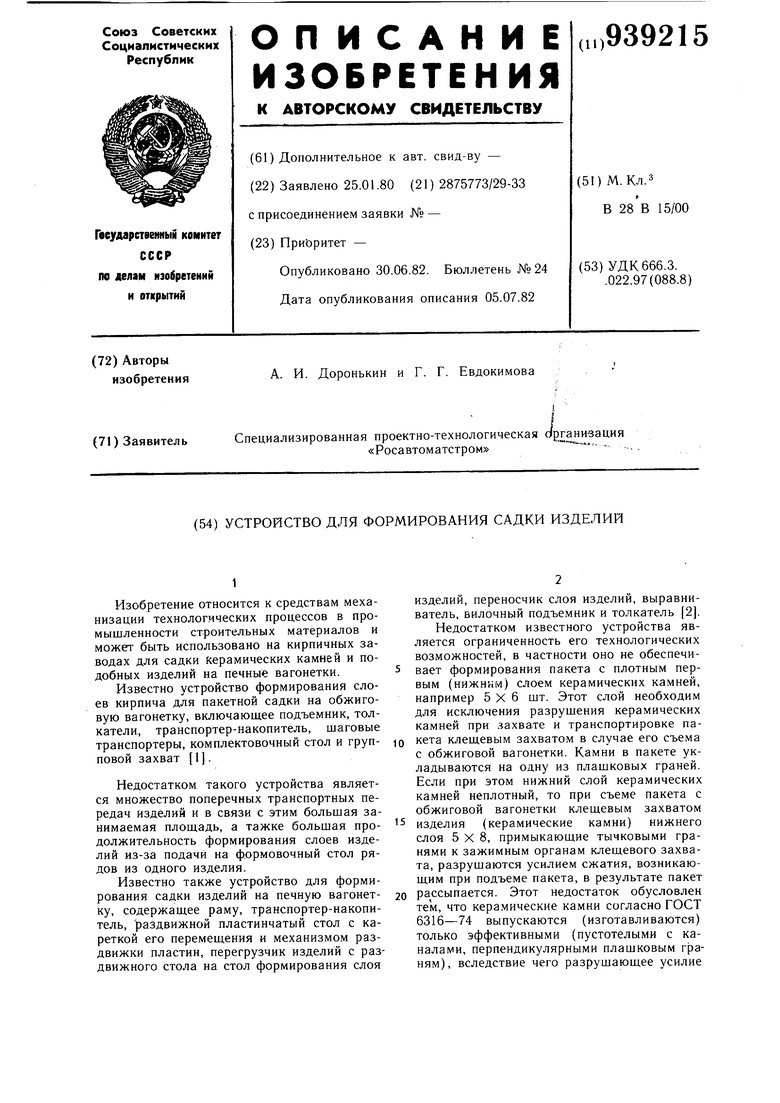

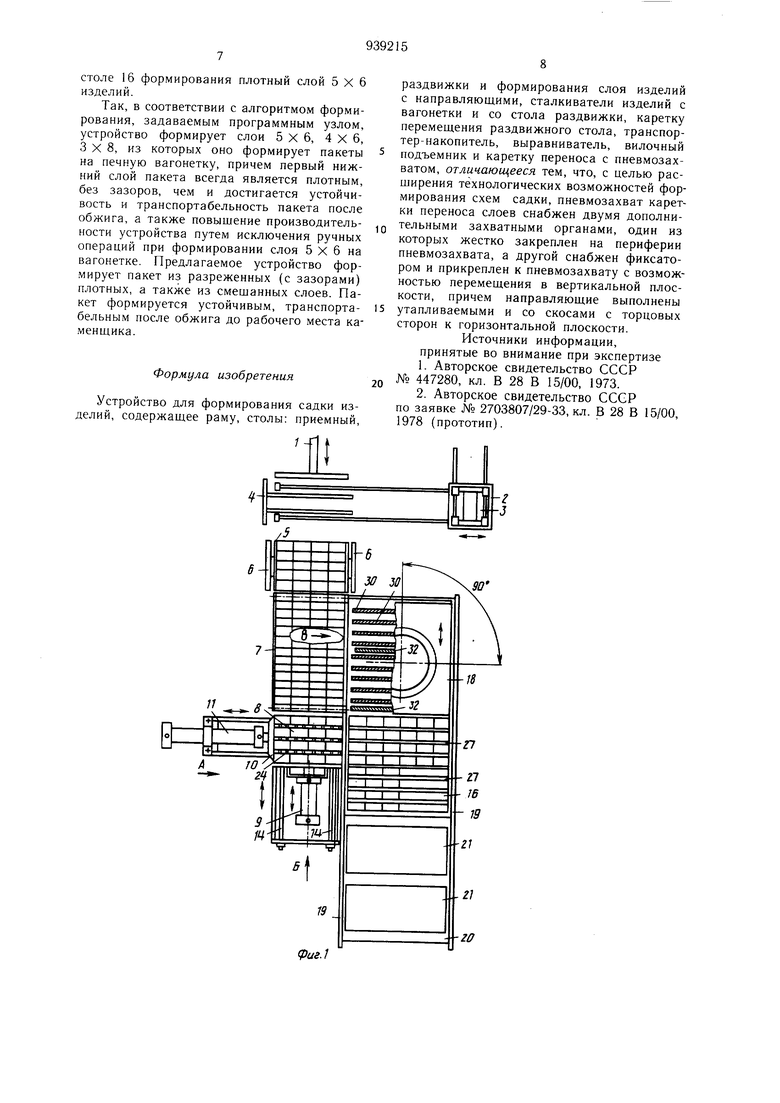

На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг. 2 - вид А на

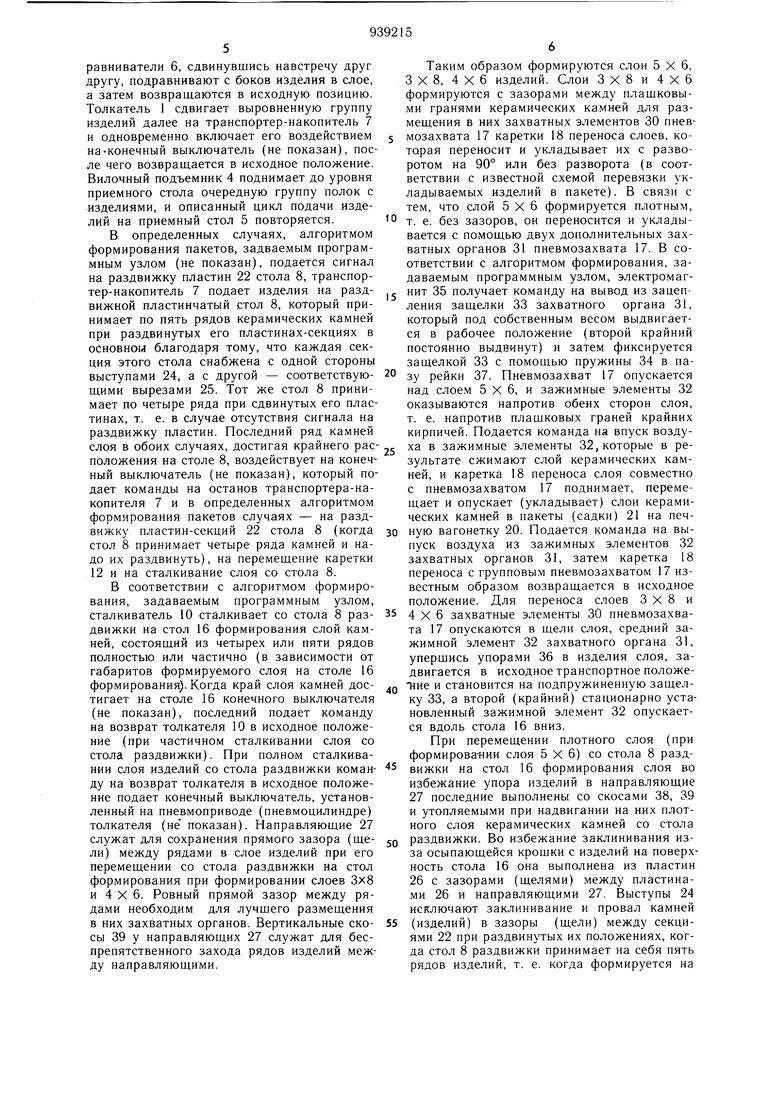

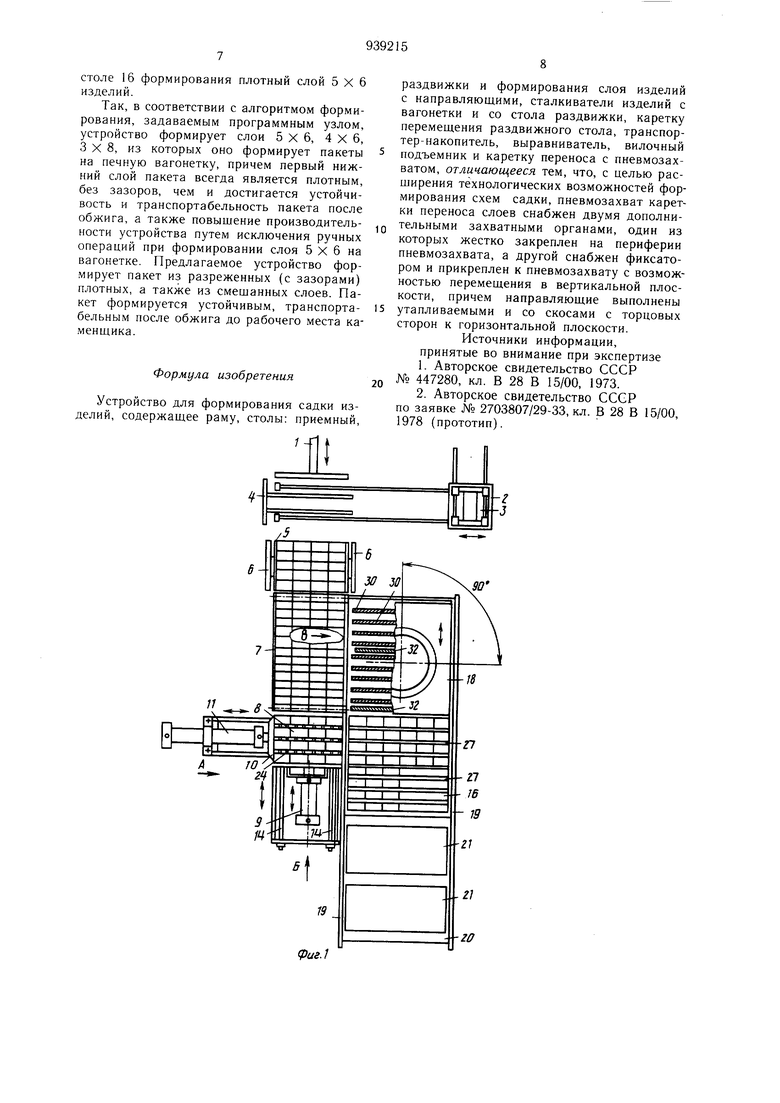

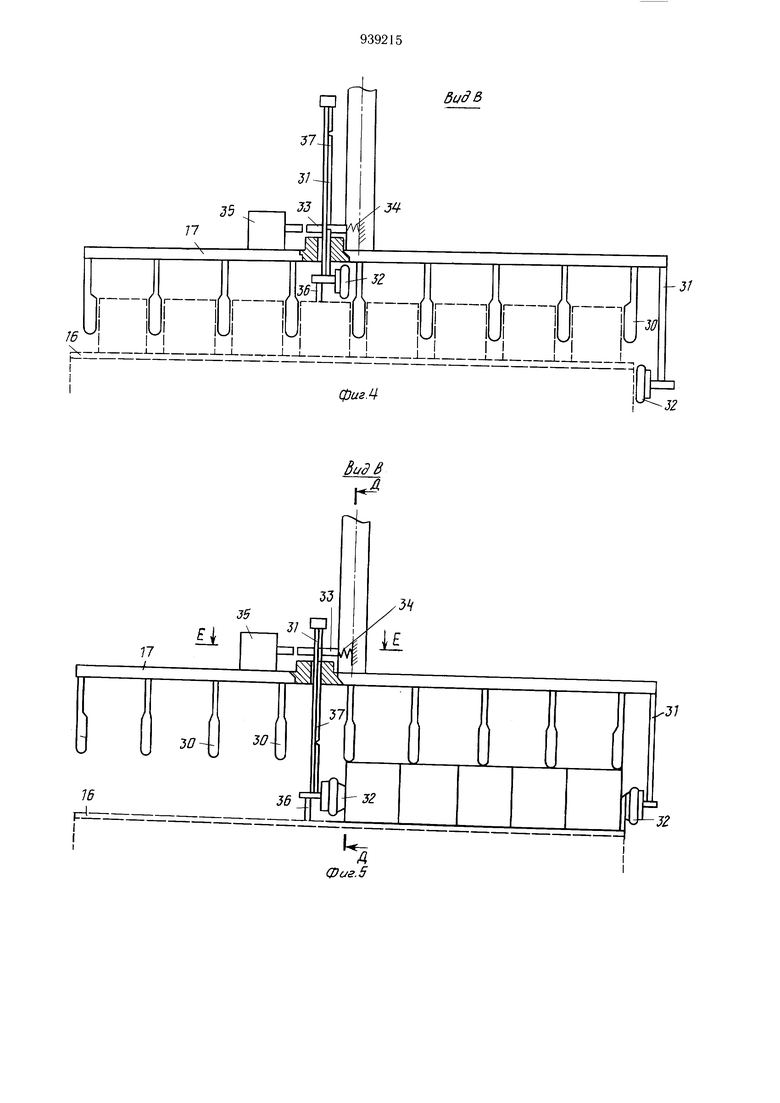

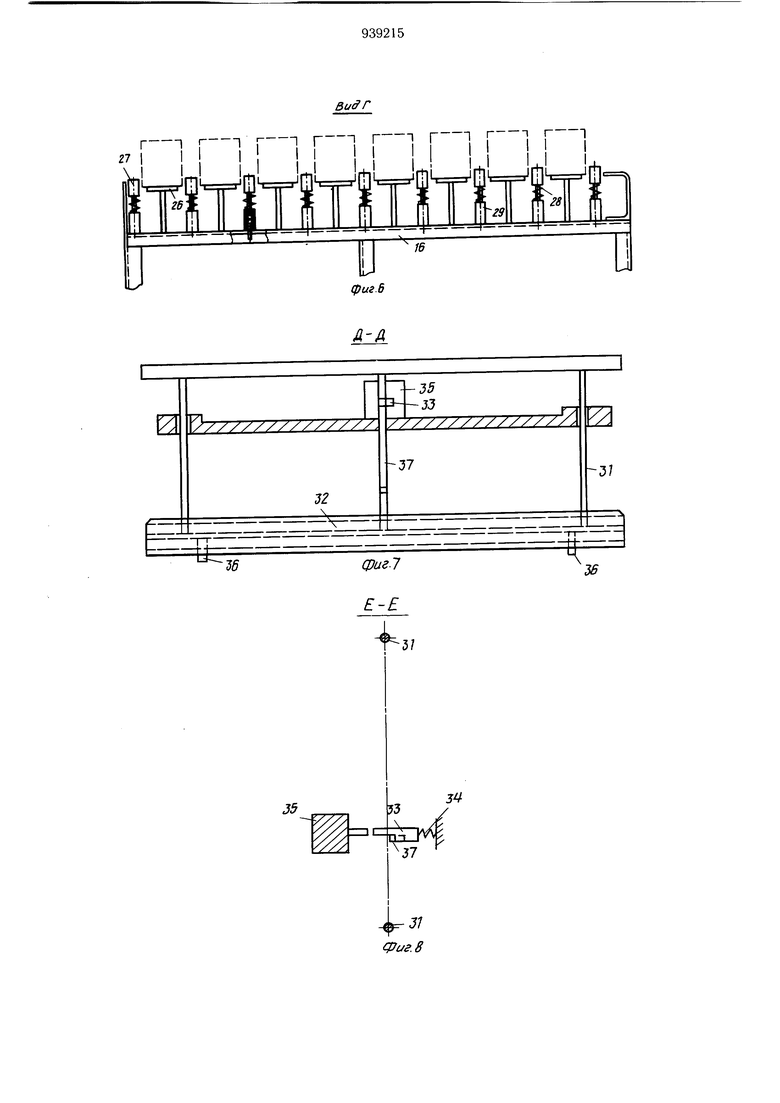

фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. 1, захватные органы в транспортном положении; на фиг. 5то же, в рабочем положении; на фиг. 6 - вид Г на фиг. 3; на фиг. 7 - разрез Д-Д

на фиг. 5; на фиг. 8 - разрез Е-Е на фиг. 5; на фиг. 9 - стол формирования слоя изделий, вид сверху; на фиг. 10 - вид Ж на фиг. 9.

Устройство содержит толкатель I, подвижную по рельсам тележку 2, подвозящую

полочные вагонетки 3, вилочный подъемник 4, приемный стол 5, выравниватели 6 группы изделий, транспортер-накопитель 7, раздвижной пластинчатый стол 8 с пневмоприводом 9 раздвижки пластин и сталкивателем 10 изделий со стола, приводимым в действие пневмоприводом 11, закрепленным на каретке 12, перемещаемой пневмоприводом 13 возвратно-поступательно по направляющим 14, укрепленным на раме-основании 15, стол 16 формирования слоя, пневмозахват

17, подвещенный к каретке 18 с возможностью перемещения по рельсовому пути 19, печную вагонетку 20 и пакеты (садки) 21 керамических камней.

Раздвижной пластинчатый стол 8 укреплен на каретке и содержит четыре пластины-секции 22 и направляющие 23. Пластины-секции снабжены выступами 24 и смежными им вырезами 25. Выступы необходимы для предотвращения заклинивания изделий в зазорах между раздвинутыми секциями.

Формировочный стол 16 выполнен в виде решетки из пластин 26 и снабжен направляющими 27, утопляемыми под действием надвигаемого плотного слоя керамических камней. Направляющие 27 подпружинены пружинами 28 и перемещаются в гнездах 29. Пневмозахват 17 имеет захватные элементы 30 и два дополнительных захватных органа 31, которые снабжены зажимными элементами 32. Один из захватных органов 31 выдвижной и имеет кроме зажимного

элемента 32 защелку 33, пружину 34, электромагнит 35, упор 36, рейку 37 с вырезом для фиксации захватного органа с помощью защелки 33. Направляющие 27 имеют горизонтальные 38 и вертикальные 39 скосы. Устройство работает следующим образом. Тележка 2 подает вагонетку 3 с изделиями к вилочному подъемнику 4. Последний поднимает все полки (не показаны) вагонетки с изделиями, после чего тележка с разгруженной вагонеткой возвращается в исходную позицию. Верхние полки с изделиями при этом располагаются на уровне приемного стола 5. Толкатель 1 сдвигает изделия с верхних полок на приемный стол, где выравниватели 6, сдвинувшись навстречу друг другу, подравнивают с боков изделия в слое, а затем возвращаются в исходную позицию. Толкатель 1 сдвигает выровненную группу изделий далее на транспортер-накопитель 7 и одновременно включает его воздействием на-конечный выключатель (не показан), после чего возвращается в исходное положение. Вилочный подъемник 4 поднимает до уровня приемного стола очередную группу полок с изделиями, и описанный цикл подачи изделий на приемный стол 5 повторяется.

В определенных случаях, алгоритмом формирования пакетов, задваемым программным узлом (не показан), подается сигнал на раздвижку пластин 22 стола 8, транспортер-накопитель 7 подает изделия на раздвижной пластинчатый стол 8, который принимает по пять рядов керамических камней при раздвинутых его пластинах-секциях в основном благодаря тому, что каждая секция этого стола снабжена с одной стороны выступами 24, а с другой - соответствующими вырезами 25. Тот же стол 8 принимает по четыре ряда при сдвинутых его пластинах, т. е. в случае отсутствия сигнала на раздвижку пластин. Последний ряд камней слоя в обоих случаях, достигая крайнего расположения на столе 8, воздействует на конечный выключатель (не показан), который подает команды на останов транспортера-накопителя 7 и в определенных алгоритмом формирования пакетов случаях - на раздвижку пластин-секций 22 стола 8 (когда стол 8 принимает четыре ряда камней и надо их раздвинуть), на перемещение каретки 12 и на сталкивание слоя со стола 8.

В соответствии с алгоритмом формирования, задаваемым программным узлом, сталкиватель 10 сталкивает со стола 8 раздвижки на стол 16 формирования слой камней, состоящий из четырех или пяти рядов полностью или частично (в зависимости от габаритов формируемого слоя на столе 16 формирования). Когда край слоя камней достигает на столе 16 конечного выключателя (не показан), последний подает команду на возврат толкателя 10 в исходное положение (при частичном сталкивании слоя со стола раздвижки). При полном сталкивании слоя изделий со стола раздвижки команду на возврат толкателя в исходное положение подает конечный выключатель, установленный на пневмоприводе (пневмоцилиндре) толкателя (не показан). Направляющие 27 служат для сохранения прямого зазора (щели) между рядами в слое изделий при его перемещении со стола раздвижки на стол формирования при формировании слоев 3x8 и 4 X 6. Ровный прямой зазор между рядами необходим для лучщего размещения в них захватных органов. Вертикальные скосы 39 у направляющих 27 служат для беспрепятственного захода рядов изделий между направляющими.

Таким образом формируются слои 5x6, 3x8, 4x6 изделий. Слои 3x8 и 4x6 формируются с зазорами между плащковыми гранями керамических камней для размещения в них захватных элементов 30 пневмозахвата 17 каретки 18 переноса слоев, которая переносит и укладывает их с разворотом на 90° или без разворота (в соответствии с известной схемой перевязки укладываемых изделий в пакете). В связи с тем, что слой 5x6 формируется плотным,

т. е. без зазоров, он переносится и укладывается с помощью двух дополнительных захватных органов 31 пневмозахвата 17. В соответствии с алгоритмом формирования, задаваемым программным узлом, электромагнит 35 получает команду на вывод из зацепления защелки 33 захватного органа 31, который под собственным весом выдвигается в рабочее положение (второй крайний постоянно выдвинут) и затем фиксируется защелкой 33 с помощью пружины 34 в пазу рейки 37. Пневмозахват 17 опускается над слоем 5 X 6, и зажимные элементы 32 оказываются напротив обеих сторон слоя, т. е. напротив плащковых граней крайних кирпичей. Подается команда на впуск воздуха в зажимные элементы 32, которые в результате сжимают слой керамических камней, и каретка 18 переноса слоя совместно с пневмозахватом 17 поднимает, перемещает и опускает (укладывает) слои керамических камней в пакеты (садки) 21 на печную вагонетку 20. Подается команда на выпуск воздуха из зажимных элементов 32 захватных органов 31, затем каретка 18 переноса с групповым пневмозахватом 17 известным образом возвращается в исходное положение. Для переноса слоев 3x8 и

5 4x6 захватные элементы 30 пневмозахвата 17 опускаются в щели слоя, средний зажимной элемент 32 захватного органа 31, уперщись упорами 36 в изделия слоя, задвигается в исходное транспортное положеQ Пне и становится на подпружиненную защелку 33, а второй (крайний) стационарно установленный зажимной элемент 32 опускается вдоль стола 16 вниз.

При перемещении плотного слоя (при формирова-нии слоя 5x6) со стола 8 раздвижки на стол 16 формирования слоя во избежание упора изделий в направляющие 27 последние выполнены со скосами 38, 39 и утопляемыми при надвигании на них плотного слоя керамических камней со стола

Q раздвижки. Во избежание заклинивания изза осыпающейся крошки с изделий на поверхность стола 16 она выполнена из пластин 26 с зазорами (щелями) между пластинами 26 и направляющими 27. Выступы 24 исключают заклинивание и провал камней

5 (изделий) в зазоры (щели) между секциями 22 при раздвинутых их положениях, когда стол 8 раздвижки принимает на себя пять рядов изделий, т. е. когда формируется на

столе 16 формирования плотный слой 5x6 изделий.

Так, в соответствии с алгоритмом формирования, задаваемым программным узлом, устройство формирует слои 5x6, 4X6, 3x8, из которых оно формирует пакеты на печную вагонетку, причем первый нижний слой пакета всегда является плотным, без зазоров, чем и достигается устойчивость и транспортабельность пакета после обжига, а также повышение производительности устройства путем исключения ручных операций при формировании слоя 5 X 6 на вагонетке. Предлагаемое устройство формирует пакет из разреженных (с зазорами) плотных, а также из смешанных слоев. Пакет формируется устойчивым, транспортабельным после обжига до рабочего места каменщика.

Формула изобретения

Устройство для формирования садки изделий, содержащее раму, столы: приемный,

раздвижки и формирования слоя изделий с направляющими, сталкиватели изделий с вагонетки и со стола раздвижки, каретку перемещения раздвижного стола, транспортер-накопитель, выравниватель, вилочный подъемник и каретку переноса с пневмозахватом, отличающееся тем, что, с целью расщирения технологических возможностей формирования схем садки, пневмозахват каретки переноса слоев снабжен двумя дополнительными захватными органами, один из которых жестко закреплен на периферии пневмозахвата, а другой снабжен фиксатором и прикреплен к пневмозахвату с возможностью перемещения в вертикальной плоскости, причем направляющие выполнены утапливаемыми и со скосами с торцовых сторон к горизонтальной плоскости.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 447280, кл. В 28 В 15/00, 1973.

2.Авторское свидетельство СССР

по заявке № 2703807/29-33, кл. В 28 В 15/00, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования садки изделий | 1978 |

|

SU779092A1 |

| Способ формирования блок-пакетов прямоугольных керамических изделий без поддонов, преимущественно кирпичей | 1987 |

|

SU1516429A1 |

| Установка для съема кирпича с по-лОчНОй ВАгОНЕТКи и уКлАдКи ЕгО НАпЕчНую ВАгОНЕТКу | 1978 |

|

SU837887A1 |

| Установка для укладки керамических изделий на печную вагонетку | 1977 |

|

SU742145A1 |

| Установка для укладки кирпича на печные вагонетки | 1979 |

|

SU893554A1 |

| Устройство для многостолбиковой укладки кирпича-сырца | 1978 |

|

SU770801A1 |

| Линия разгрузки камерных сушил и укладки керамических изделий в пакеты для обжига | 1985 |

|

SU1288079A1 |

| Установка для перегрузки керамических камней с сушильной вагонетки на печную | 1979 |

|

SU772870A1 |

| Установка для садки керамическихКАМНЕй HA пЕчНую ВАгОНЕТКу | 1979 |

|

SU806424A1 |

| Автомат пакетной садки керамических изделий на обжиговую вагонетку | 1985 |

|

SU1273251A1 |

ВидА

--15

-п I 1-1 I1 1- i1

П I1

11imiiiTiiI

26

-J--Ui-J.i

Bud Г

28

r

iJ

фиг 6

ДД

35

34

37

31 Фиг. 8

IV

N

а

.

о:

31п:

L

и.

XI

+

I

NJv.

Л

li

.

Л.

Авторы

Даты

1982-06-30—Публикация

1980-01-25—Подача