Изобретение относится к формующему оборудованию, в частности, к способу изготовления стеклоизделий посредством формующего оборудования, включающего формующие элементы, такие как матрица, пуансон и формовое кольцо, используемые при формовании изделий из порций расплавов или полурасплавов, например стекла, а более конкретно к способу изготовления стеклоизделий и устройству для его осуществления.

При формовании стеклоизделий из расплавов или полурасплавов стекла особое значение имеет интенсивный теплообмен между порцией формуемого материала и формующим оборудованием. Формование стеклоизделий ведется при высоких температурах, обычно в интервале 400-650oC, и здесь возникает ряд проблем, от которых зависит рабочий ритм, то есть скорость формования, ресурс формующего оборудования и качество стеклоизделий, поэтому решение задачи равномерного и быстрого терморегулирования стеклоформующего оборудования чрезвычайно актуально.

Первая проблема связана с необходимостью удержания температуры формующего оборудования в ограниченном температурном интервале, при котором формование оптимально. Формование ниже нижнего предела температур опасно тем, что внезапное, даже незначительное снижение температуры формующего оборудования приводит к потере качества формуемых стеклоизделий, ухудшаются оптические и механические его свойства из-за возникновения таких дефектов, как кованность, волнистость, посечки и тому подобное.

При превышении верхнего предела формования формующие поверхности перегреваются, что приводит к залипанию стекла к формующим поверхностям, причем залипание может быть диффузным и являться катастрофичным, так как в этом случае требуется остановка всей линии формования, очистка оборудования или полная его замена.

Вторая проблема связана с тем, что поддержание формующего оборудования в ограниченном интервале температур осложняется различной интенсивностью отвода тепла от формующего оборудования в зависимости от геометрических параметров формуемого изделия и марки стекла. Скорость отвода тепла зависит от скорости твердения стекла, от толщины изделия и геометрии его отдельных участков. Если стеклоизделие имеет как широкие плоские, так и изогнутые участки, а также остроугольные, что характерно для различного рода рассеивателей, или широкий бортик на торце, скорость теплообмена между различными его участками значительно отличается друг от друга, что приводит к возникновению различных дефектов или растрескиванию стекла.

Большое значение при формовании имеет тот факт, что элементы формовочного оборудования имеют различную толщину из-за того, что выполняются массивными и, соответственно, имеют различную теплоемкость и различную интенсивность теплообмена.

Известные способы терморегуляции формовочного оборудования и конструкция его элементов разрабатывалась отдельно не только для различных марок стекол ("коротких" и "длинных", то есть быстро и медленно текущих), но и для определенных скоростей формования, а также для отдельных участков оборудования, то есть тепловые и механические аспекты формующего оборудования и изделия неразрывно связаны, что существенно ограничивает применение на таком оборудовании различных марок стекол, а также увеличение рабочих скоростей формования и, следовательно, производительности оборудования.

Известен способ и устройство для формования стеклоизделий (US, A, 4790867), имеющие усовершенствованную систему охлаждения для отвода тепла с различными скоростями в зависимости от изменения рабочих скоростей формования.

Этот способ и устройство позволяют создать систему охлаждения формующих элементов, согласованную с широким интервалом рабочих скоростей, используя одно и то же формующее оборудование.

Однако указанный способ и устройство не обеспечивают эффективный теплоотвод от формующих поверхностей, контактирующих со стекломассой. Это обусловлено большой тепловой инерционностью системы охлаждения. В данном случае формующий элемент (например пуансон) можно рассматривать как конструкцию, состоящую из трех слоев металла, непосредственно контактирующих между собой и имеющих различную теплопроводность, а именно: корпус пуансона, материал с низкой температурой плавления (припой) и элемент терморегуляции (блок охлаждения). Понятно, что перенос тепла от поверхностей, контактирующих со стекломассой, к хладагенту, поступающему в каналы терморегуляции, может осуществляться только за счет теплопроводности. Известно, что данный процесс переноса тепла зависит от целого ряда факторов (теплопроводности материала, толщины слоя и т.п.) и обладает большой инерционностью.

В этой связи указанная система охлаждения не имеет возможности оперативно реагировать (отводить тепло) при резких изменениях температур на формующих поверхностях, которые имеют место в процессе каждого цикла формования стеклоизделий. Так, при увеличении скорости формования в силу инерционности системы охлаждения может произойти перегрев формующих поверхностей, контактирующих со стекломассой и, как следствие, залипание к ним стекла.

Частично данная проблема решается тем, что в указанном способе и устройстве элемент терморегуляции выполняют из различных материалов с различной толщиной стенки и заменяют их один на другой в процессе изменения режима формования. Так, при более высоких рабочих скоростях используют более тонкий элемент терморегуляции, выполненный из металла с умеренной теплопроводностью, например из нержавеющей стали, а в случае низких рабочих скоростей делают толстостенный элемент из высокотемпературного материала, например алюминия.

Однако это не решает проблемы инерционности системы охлаждения в целом, а лишь частично, так как сам процесс отвода тепла от формующих поверхностей к хладагенту остается прежним (теплопроводность через многослойную стенку) и лишь незначительно меняется количественно.

Таким образом, данный способ и устройство из-за недостаточно высокой эффективности системы охлаждения можно использовать лишь для ограниченного температурного интервала формования.

В то же время изготовление и смена элементов терморегуляции в процессе формования делают этот процесс менее динамичным и представляют неудобства в эксплуатации.

Известен также способ изготовления стеклоизделий (US, A, 3285728) путем подачи порции расплавленного стекла и формования их посредством формующего оборудования, содержащего по меньшей мере один полный формующий элемент, в полости которого размещают материал, способный к интенсивному преобразованию при температурах формования, в качестве которого используют ртуть, нагревают формующий элемент до температуры формования, а затем осуществляют терморегуляцию указанного материала в интервале температур формования. Указанный способ осуществляют посредством устройства, содержащего формующее оборудование, в котором по меньшей мере один формующий элемент имеет герметичную полость, в которой размещен материал, способный к интенсивному парообразованию при температуре формования, и имеющее элемент терморегуляции этого материала в интервале температур формования.

Этот способ и устройство позволяют регулировать температуру формующих поверхностей элемента при формовании порции расплавленного материала в процессе изменения рабочих скоростей формования.

Однако данный способ и устройство не обеспечивают эффективный отвод тепла от формующих поверхностей формового элемента вследствие большой инерционности системы охлаждения. Инерционность этой системы обусловлена тем, что полость формующего элемента (например пуансона) полностью заполнена ртутью, а именно до уровня, превышающего верхние кромки формующего изделия при вхождении пуансона в матрицу. В данном случае пуансон можно рассматривать как массивную цельнометаллическую конструкцию с внутренним вкладышем, выполненным из жидкой ртути, соответственно и теплоотвод от формующих поверхностей будет определяться в основном теплопроводностью материала пуансона и ртути. А так как скорость распространения тепла в металлах за счет теплопроводности недостаточно высока, то следовательно данная система охлаждения не позволит быстро реагировать на резкие изменения температуры формующих поверхностей элементов формующего оборудования, которые имеют место при формовании стеклоизделий.

Кроме того, указанный способ и устройство не обеспечивают равномерное распределение температур на формующих поверхностях вне зависимости от геометрии и толщины стеклоизделий.

В процессе формования температурный профиль на формующих поверхностях, контактирующих со стекломассой, неравномерен. Как правило, область высоких температур приходится на середину формующего элемента, в то же время его верхние части более холодные. Это влечет за собой образование локальных напряжений на верхней кромке изделия, зачастую релаксирующих в микротрещины. На неравномерное распределение температур на формующих поверхностях влияют также геометрия и толщина изделий. Так, если изделие имеет остроугольные и толстостенные части, а также плоские и широкие части, то скорость теплообмена и, соответственно, температура на формующих поверхностях могут значительно отличаться на этих участках. Поэтому одним из наиболее важных факторов, определяющих качество и ассортимент формуемых изделий, является изотермия формующих поверхностей, контактирующих со стекломассой.

Для выравнивания температур на формующих поверхностях, контактирующих со стекломассой, обязательным условием является организация быстрого отбора и перераспределения тепла по всей формующей поверхности.

В данной системе охлаждения в силу ее большой инерционности отбор тепла от формующих поверхностей осуществляется медленно, а его перераспределение от более нагретых частей к менее нагретым практически отсутствует.

В этой связи формование изделий из стекла со сложной геометрией и переменной толщиной по указанному способу и устройству является проблематичным.

Кроме того, на температурах формования, например, 600oC, давление насыщенных паров ртути в герметичной полости пуансона будет составлять 0,87•104 Па•с, что при незначительной толщине его стенок представляет явную опасность при эксплуатации пуансона вследствие возможности его разрушения.

Кроме того, использование ртути, которая является высокотоксичным материалом, с экологической точки зрения является нецелесообразным. Ртуть является чрезвычайно химически агрессивной по отношению к материалу пуансона, что снижает его ресурс.

В основу изобретения поставлена задача создания способа с такой терморегуляцией формующих элементов и устройства с такой системой термической регуляции, которые позволяют повысить эффективность отвода тепла от поверхностей формующих элементов, контактирующих со стекломассой, и достичь равномерного распределения температур на этих поверхностях вне зависимости от скорости формования, геометрии и толщины формуемых стеклоизделий.

Эта задача решена созданием способа изготовления стеклоизделий, включающего подачу порций расплавленного стекла и формование их посредством формующего оборудования, содержащего по меньшей мере один полый формующий элемент, в полости которого перед подачей расплавленного стекла размещают материал, способный к интенсивному преобразованию при температуре формования, нагревают формующий элемент до температуры формования, а затем осуществляют терморегуляцию указанного материала в интервале температур формования, при этом, согласно изобретению, внутреннюю поверхность полого формующего элемента покрывают слоем коррозионно-жаростойкого пористого материала и после нагрева формующего элемента его полость вакуумируют до Pо (0,02 0,1) Па, а материал, способный к интенсивному парообразованию при температуре формования, подают в количестве, несколько превышающем необходимое для заполнения полости формующего элемента насыщенными парами этого материала и пропитывания им слоя коррозионно-жаростойкого материала.

В предлагаемом способе в качестве основного механизма переноса тепла по формующим поверхностям положен механизм переноса тепла насыщенными парами от наиболее теплонапряженных участков формующих поверхностей к менее теплонапряженным участкам за счет изменения агрегатного состояния материала, размещенного внутри полости и способного к интенсивному парообразованию при температуре формования.

Насыщенный пар, образующийся на наиболее теплонапряженных участках формующих поверхностей, отбирает от них некоторое количество тепла, пропорциональное количеству образовавшегося пара и величине скрытой теплоты парообразования, переносится паром к менее теплонапряженным участкам поверхности, и, конденсируясь на них, отдает отобранное тепло этим участкам. Высокие значения скрытой теплоты парообразования материалов, способных к интенсивному парообразованию, приводят к значительному переносу тепла вдоль формующих поверхностей, даже в тех случаях, когда разность температур между различными участками формующих поверхностей незначительна.

Для реализации условий предлагаемого способа на внутренней поверхности полого формующего элемента необходимо иметь тонкую пленку жидкого материала, способного к интенсивному парообразованию при температуре формования. Кроме того, необходимо организовать циркуляцию этого материала от участков конденсации насыщенных паров к участкам, где происходит их интенсивное испарение.

С этой целью внутреннюю поверхность формующего элемента покрывают слоем коррозионно-жаростойкого пористого материала.

Пористый материал, после его нагревания, впитывает подаваемый в полость материал, способный к интенсивному парообразованию, и создает капиллярный напор, перемещающий жидкость от участков, где она конденсируется, к участкам, где она испаряется. Таким образом происходит перераспределение жидкости по формующим поверхностям и поддерживается постоянная толщина пленки теплоносителя на формующей поверхности.

Вакуумирование герметичной полости до Pо (0,02 0,1) Па, необходимо для того, чтобы в процессе прессформования стеклоизделий иметь в полости чистые пары подаваемого материала. Это позволяет создать заданную величину давления насыщенных паров жидкого теплоносителя в герметичной полости в зависимости от величин вакуума и температуры, то есть иметь в процессе прессформования в полости пары жидкого металла, находящиеся в каждый момент времени в насыщенном состоянии.

Материал, способный к интенсивному парообразованию при температуре формования, подают в полость в количестве, несколько превышающем необходимое для заполнения полости формующего элемента насыщенными парами этого материала и пропитывания им слоя коррозионно-жаростойкого материала. Указанное количество материала, способного к интенсивному парообразованию при температуре формования, обусловлено тем, что на внутренних поверхностях формующего элемента постоянно должна присутствовать пленка жидкого металла, которая не должна пересыхать в процессе прессформования. При дефиците теплоносителя на формующей поверхности может возникнуть критическая ситуация, так называемый кризис теплообмена, когда в месте интенсивного подвода тепла отсутствует пленка теплоносителя, что приводит к локальному перегреву поверхности. При избыточном же заполнении полости теплоносителем возрастает инерционность формующего элемента в процессе прессформования.

Описанные действия и сопровождающие их физические процессы обеспечивают интенсивную, практически безинерционную циркуляцию теплоносителя в цепи последовательных превращений "жидкость-пар-жидкость" и, тем самым, позволяют осуществить перенос значительного количества тепла от наиболее теплонапряженных участков к менее теплонапряженным. Указанная интенсификация теплосъема с "горячих" участков позволяет, в свою очередь, вести формование стеклоизделий с большой скоростью вне зависимости от геометрии и толщины формуемый стеклоизделий при сохранении их высокого качества. В дополнение к этому следует отметить, что, поскольку пар беспрепятственно проникает от "горячих" участков к "холодным" вне зависимости от конфигурации внутренней полости формующего инструмента, то это позволяет использовать предложенный способ для формования изделий из стекла со сложной геометрией, и, тем самым, расширить ассортимент формуемых изделий.

Целесообразно, чтобы материал, способный к интенсивному парообразованию при температуре формования, подавали внутрь полости формующего элемента в количестве, на 3-7% превышающем необходимое для полного заполнения полости формующего элемента насыщенными парами этого материала и пропитывания им слоя коррозионно-жаростойкого пористого материала.

При нанесении на внутреннюю поверхность полого формующего элемента слоя коррозионно-жаростойкого материала может возникнуть незначительный зазор между внутренней поверхностью полого формующего элемента слоя коррозионно-жаростойкого материала может возникнуть незначительный зазор между внутренней поверхностью полого формующего элемента и указанным слоем. Для обеспечения полного теплового контакта между пористым слоем и стенкой формующего элемента зазор необходимо заполнить жидким материалом, поданным в полость формующего элемента. Указанное количество подаваемого материала, способного к интенсивному парообразованию при температуре формования, гарантирует полное пропитывание им слоя коррозионно-жаростойкого материала и его постоянное присутствие в зазоре между указанным слоем и внутренней стенкой формующего элемента.

Желательно, чтобы количество материала, способного к интенсивному парообразованию при температуре формования, было прямо пропорционально его плотности, площади внутренней поверхности полости и толщине слоя коррозионно-жаростойкого материала.

Оптимальное количество теплоносителя (m) в герметичной вакуумированной полости, обеспечивающее пропитывание слоя коррозионно-жаростойкого материала, определяется соотношением:

m = (1,03-1,07)ρδS (1)

где ρ плотность материала теплоносителя,

d толщина слоя коррозионно-жаростойкого пористого материала,

S площадь внутренней поверхности полого формующего элемента.

Этого количества теплоносителя в полости достаточно для организации непрерывного переноса тепла по формующим поверхностям в процессе прессформования путем последовательного перехода жидкого теплоносителя в насыщенный пар и его обратного превращения в жидкость посредством конденсации.

Желательно, чтобы в качестве материала, способного к интенсивному парообразованию при температуре формования, использовали металлы из группы щелочных, взятых порознь или в сочетании.

Такие материалы как цезий, калий, натрий, литий, а также эвтектический сплав калия с натрием обладают комплексом физических свойств в диапазоне температур формования стеклоизделий (400-650oC), обеспечивающим эффективный теплоперенос в герметичной вакуумной полости формующего элемента. К числу таких свойств относятся смачиваемость теплоносителем капиллярно-жаростойкого пористого слоя и материала стенки формующего элемента, большая скрытая теплота парообразования, высокая теплопроводность теплоносителя, низкое значение его вязкости в жидком и парообразном состоянии, высокие значения поверхностного натяжения, высокая термическая стойкость этих материалов.

Желательно, чтобы в качестве щелочного металла использовался натрий.

Комплекс перечисленных свойств, характеризующих эффективность теплоносителя, можно объединить в некоторый критерий качества (N)

N = ρσr/μ (2)

где ρ плотность,

s поверхностное натяжение,

r скрытая теплота парообразования,

m вязкость теплоносителя.

Изменение критерия качества для перечисленных материалов в диапазоне температур формования (400-650oC) показывает, что натрий является наиболее подходящим рабочим материалом. Если к этому добавить, что натрий имеет низкую стоимость, то становится понятным, что в качестве рабочего материала для формующих элементов следует использовать натрий.

Целесообразно в полости формующего элемента создавать давление насыщенных паров натрия 0,08-12 кПа.

Указанное давление насыщенных паров натрия является оптимальным для обеспечения необходимой температуры формующей поверхности полого формующего элемента и перераспределения указанной температуры по поверхности формующего элемента от более "горячих" к более "холодным" участкам вне зависимости от скорости формования, а также от геометрии и толщины формуемых изделий.

Благоприятно в качестве коррозионно-жаростойкого пористого материала использовать материал, исключающий химическое взаимодействие с натрием, который целесообразно формировать в виде металлической сетки.

Использование указанного материала исключает образование отложений на пористой структуре и закупоривание ее пор, что, в свою очередь, способствует равномерному пропитыванию жидким натрием всей пористой структуры и его свободной циркуляции по указанному слою. Формование этого слоя в виде металлической сетки позволяет создать капиллярный напор для обеспечения указанной циркуляции.

Таким образом, предлагаемый способ формования стеклоизделий позволяет:

обеспечить изотермическое распределение температур на формующих поверхностях;

повысить эффективность отбора тепла от формующих поверхностей (плотности переносимых тепловых потоков в этом случае могут быть порядка нескольких сотен Вт/см2);

повысить производительность процесса прессформования на 30-40%

уменьшить толщину стенки формуемого изделия на 20-30%

формовать разнотолщинные изделия вне зависимости от их геометрии;

повысить качество и уменьшить брак выпускаемой продукции за счет обеспечения полных пластических деформаций стекла на формующих поверхностях.

Поставленная задача решена также созданием устройства для изготовления стеклоизделий, содержащего формующее оборудование, по меньшей мере один формующий элемент с герметичной полостью, в которой размещен материал, способный к интенсивному парообразованию при температуре формования, при этом устройство имеет приспособление для терморегуляции указанного материала в интервале температур формования, причем согласно изобретению устройство снабжено приспособлением для вакуумирования полости формующего элемента, на внутренней поверхности которого размещен слой коррозионно-жаростойкого пористого материала, а в стенке этого формующего элемента установлен штуцер для подачи материала, способного к интенсивному парообразованию при температуре формования, сообщенный с приспособлением для вакуумирования полости формующего элемента, при этом материал, способный к интенсивному парообразованию при температуре формования, размещен в полости формующего элемента в количестве, несколько превышающем необходимое для заполнения полости формующего элемента насыщенными парами этого материала и пропитывания им слоя коррозионно-жаростойкого пористого материала.

Размещение слоя коррозионно-жаростойкого пористого материала на внутренней полости формующего элемента позволяет при температуре формования создать постоянную жидкую пленку материала, способного к интенсивному парообразованию при температуре формования, смачивающего внутреннюю поверхность формующего элемента и циркулирующего в порах слоя. То есть коррозионно-жаростойкий пористый слой выполняет роль своеобразного "фитиля", по которому с высокой скоростью циркулирует материал, способный к интенсивному парообразованию при температуре формования. Тем самым данный слой обеспечивает быстрый перенос тепла от более нагретых частей поверхности формирующего элемента к менее нагретым и, следовательно, обеспечивает создание условий на формующих поверхностях близких к изотермическим.

Штуцер, размещенный в стенке формующего элемента, выполняет две функции. Во-первых, через него подают в полость формующего элемента материал, способный к интенсивному парообразованию. Во-вторых, через него производится вакуумирование полости формующего элемента. В этой связи он соединен с приспособлением для вакуумирования, в качестве которого может быть использовано любое известное приспособление, предназначенное для аналогичных целей.

Благоприятно в полости формующего элемента в качестве материала, способного к интенсивному парообразованию при температуре формования, размещать по меньшей мере один металл из группы щелочных, в качестве которого целесообразно выбрать натрий.

Как было описано выше, такие материалы как цезий, калий, натрий, литий, а также эвтектический сплав калия с натрием обладает комплексом физических свойств в диапазоне температур формования стеклоизделий (400-650oC), обеспечивающим эффективный перенос тепла в герметичной вакуумной полости формующего элемента. При этом натрий является наиболее дешевым материалом.

Желательно на внутренней поверхности формующего элемента в качестве слоя коррозионно-жаростойкого материала размещать слой материала, исключающего химическое взаимодействие с натрием, который может представлять собой металлическую сетку, жестко закрепленную на внутренней поверхности формующего элемента.

Использование указанного материала исключает образование отложений на пористой структуре и закупоривание ее пор, что, в свою очередь, способствует равномерному пропитыванию жидким натрием всей пористой структуры, проникновению жидкого натрия в возможный зазор между внутренней поверхностью стенки формующего элемента и слоя коррозионно-жаростойкого пористого материала и свободной циркуляции жидкого натрия по указанному слою.

Выполнение указанного слоя в виде металлической сетки позволяет создать капиллярный напор, который обеспечивает циркуляцию жидкого металла по всей внутренней поверхности в полости формующего элемента.

Таким образом, использование предлагаемого изобретения позволяет повысить эффективность отвода тепла от поверхностей формующих элементов, контактирующих со стекломассой, и достичь равномерного распределения температур на этих поверхностях вне зависимости от скорости формования, геометрии и толщины формуемых стеклоизделий.

Предлагаемый способ прессформования стеклоизделий осуществляется путем подачи порций стекломассы и формования ее посредством формующего оборудования, содержащего по меньшей мере один полый формующий элемент, в качестве которого может быть матрица, пуансон или прессовое кольцо.

Для обеспечения понятия сущности изобретения здесь будет рассмотрен пример, когда полым выполнен пуансон.

Согласно предлагаемому способу на внутреннюю поверхность полости пуансона наносят эквидистантно ее поверхности слой капиллярно-пористого жаростойкого материала. Капиллярно-пористая структура представляет собой мелкопористую сетку саржевого плетения из тонкой проволоки, выполненной из нержавеющей стали, исключающей химическое взаимодействие с материалом, способным к интенсивному парообразованию при температуре формования, например, из нержавеющей проволоки с толщиной проволочек основы 0,09 нм и утка 0,055 нм. Сетке придается форма, повторяющая обводы полости и ее приваривают к внутренней стенке пуансона контактной электросваркой, например точечной электродуговой аргонной сваркой.

После этого формующее оборудование, включающее матрицу, прессовое кольцо и пуансон, нагревают одним из известных способов, например, на газовой горелке до нижней границы температурного интервала формования конкретного стекла. Известно, что эта граница составляет 400-450oC, например, для алюмосиликатных стекол 450oC.

Следующий этап состоит из вакуумирования полости пуансона до Pо (0,02-0,1) Па, что позволяет в дальнейшем в процессе прессформования изделий из стекла создать заданную величину давления насыщенных паров материала, способного к интенсивному парообразованию при температуре формования (теплоносителя), в герметичной полости пуансона в зависимости от величины вакуума и температуры, то есть иметь дело в дальнейшем с парами жидкого теплоносителя, находящимися в насыщенном состоянии и подчиняющимися уравнению состояния идеального газа:

где P- давление насыщенных паров теплоносителя,

V объем полости пуансона,

m масса насыщенных паров теплоносителя и полости,

R универсальная газовая постоянная,

T температура в градусах Кельвина,

m молекулярный вес теплоносителя.

Наряду с этим при вакуумировании из полости пуансона удаляются газы, содержащиеся в воздухе, которые могут существенно влиять на работу пуансона, блокируя часть рабочей поверхности приспособления для терморегуляции материала, способного к интенсивному парообразованию при температуре формования (конденсатора). Наряду с этим удаление кислорода воздуха из полости пуансона необходимо с целью исключения или по крайней мере уменьшения образования оксидов, которые могут скапливаться в областях интенсивного испарения теплоносителя и закупоривать капиллярные отверстия капиллярно-пористой структуры.

Проведенные эксперименты показывают, что удовлетворение указанных требований достигается при вакуумировании полости пуансона в диапазоне давления Pо (0,02-0,1) Па. При этом верхняя граница Pо 0,1 Па, установленная экспериментально, выбрана из условий допустимого накопления оксидов на пористой структуре в процессе работы пуансона, заметно не сказывающегося на капиллярных свойствах пористого материала в зоне интенсивного испарения теплоносителя (полюс пуансона).

Нижняя граница Pо 0,0 2 Па, в принципе, может быть равной нулю. Однако достижение глубокого вакуума требует дорогостоящего оборудования и значительных затрат времени. Использование лабораторного вакуумного оборудования позволяет без заметных затрат достигать Pо (0,02-0,1) Па. Дальнейшее понижение этого давления практически не сказывалось в процессе прессформования на работе пуансона.

Таким образом, целесообразно вакуумировать полость пуансона до Pо (0,02-0,1) Па.

После достижения необходимого вакуума в полости пуансона подают материал, способный к интенсивному парообразованию при температуре формования, разогретый до нижней температуры формования в количестве m, где

m = (1,03-1,07)ρSδ, (1)

то есть в количестве, несколько превышающем необходимое для заполнения полости формующего элемента насыщенными парами этого материала и пропитывания ими слоя коррозионно-жаростойкого материала.

Из соотношения (1) видно, что это количество пропорционально плотности указанного материала, площади внутренней поверхности полости пуансона и толщине слоя коррозионно-жаростойкого материала. При этом количество подаваемого материала на 3-7% превышает необходимое для полного заполнения полости пуансона насыщенными парами этого материала. При этом указанный материал в жидком состоянии заполняет пористую структуру сетки по всей внутренней полости пуансона.

Нижнее значение по массе теплоносителя обусловлено явлением возгонки теплоносителя от области интенсивного теплоотвода (полюс пуансона) в нижней части пуансона к области его конденсации в верхней части пуансона. Здесь пары жидкого материала конденсируются в виде капель, и таким образом происходит перераспределение теплоносителя в полости пуансона.

Проведенные эксперименты показали, что подача теплоносителя в количестве, на 3% превышающем необходимое для пропитки сетки, позволяет избежать нехватки теплоносителя на сетке. Верхнее значение избыточного количества теплоносителя в 7% обусловлено явлением, связанным с пересыханием пленки жидкого теплоносителя в месте интенсивного теплоотвода. Пересыхание пленки жидкого теплоносителя приведет к возникновению аварийной ситуации, связанной с локальным перегревом стенки пуансона (локальный кризис теплообмена).

Проведенные эксперименты показали, что избыточная подача теплоносителя на 7% выше необходимого для пропитки сетки позволяет избежать в процессе прессформования этого явления. Одновременное удовлетворение этим требованиям влечет за собой условие для избыточного количества (Δm) теплоносителя.

Δm = (3-7)% .

В качестве материала, способного к интенсивному парообразованию при температуре формования, используют металлы из группы щелочных, взятые порознь или в сочетании, например цезий, рубидий, калий, натрий или эвтектический сплав калия с натрием. Однако в интервале температур прессформования наилучшими теплофизическими свойствами обладает натрий.

После вакуумирования полости пуансона и заполнения ее жидким металлом, полость пуансона герметизируют. Пуансон устанавливают в зажимное устройство пресса и после подачи порции стекломассы в матрицу пуансон опускают, деформируя стекломассу, что придает ей необходимую форму. В момент контакта пуансона со стекломассой начинается интенсивный теплообмен между формующей поверхностью пуансона и расплавленной стекломассой. Тепловой поток, поступающий от стекломассы к нижней наиболее теплонапряженной части пуансона, отбирается за счет испарения пленки жидкого металлического теплоносителя и переносится потоком насыщенных паров в верхнюю наименее нагретую часть пуансона, где насыщенные пары теплоносителя конденсируются, отдавая скрытую теплоту парообразования конденсатору и внутренним стенкам верхней части пуансона. Этому способствует высокая теплопроводность жидкометаллической пленки, посредством которой тепло от нижней более нагретой части пуансона передается к ее верхней части.

В местах интенсивного испарения жидкого натрия, где имеет место повышенный расход теплоносителя, его расход восполняется вновь поступающим жидким натрием за счет капиллярного напора теплоносителя в капиллярно-пористой структуре.

Таким образом в процессе прессформования происходит непрерывная циркуляция теплоносителя, обеспечивающая перенос тепла в пуансоне от "горячих" участков к "холодным". Отбираемые потоки практически безинерционно транспортируются паром и передают тепло относительно "холодным" за счет конденсации насыщенных паров в виде скрытой теплоты парообразования.

Регулирование температуры формующей поверхности пуансона в течение процесса формования производится путем изменения давления насыщенных паров теплоносителя в полости пуансона от P1 до P2 за счет регулирования хладагента в конденсаторе. При этом необходимо отметить, что в полости пуансона в каждый момент времени будет иметь место практически изотермическое распределение температур.

Действительно, в условиях термодинамического равновесия между конденсатом и насыщенным паром жидкого металла связь между температурой и давлением определяется известной вышеуказанной зависимостью (3).

Если в такой системе по какой-либо причине появляется участок формующей поверхности пуансона с температурой T1 меньшей T, определяемой соотношением термодинамического равновесия, то на данном участке полости пуансона насыщенный пар становится перенасыщенным и происходит его конденсация с выделением скрытой теплоты парообразования. В случае, если температура какого-либо участка формующей поверхности пуансона повышается, то есть T1 больше T, то на данном участке полости пуансона конденсат жидкого металла переходит в насыщенный пар, отбирая тем самым тепло от указанного участка. Количество отобранного при этом тепла определяется массой испарившегося теплоносителя и величиной скрытой теплоты парообразования. Таким образом наличие в системе двух описанных процессов обеспечивает изотермическое безинерционное перераспределение тепла по всей внутренней поверхности пуансона.

Заданная температура формующей поверхности пуансона в процессе формования стекла обеспечивается путем регулирования давления насыщенных паров теплоносителя в соответствии с условиями термодинамического равновесия при смещении равновесного состояния в сторону меньшей или большей температуры.

Для этого в полости пуансона создают давление насыщенных паров натрия P1-P2 кПа.

Выбор граничных значений давления насыщенных паров теплоносителя обусловлен наличием оптимального диапазона температур формующих поверхностей при формовании стекла.

При температурах формующих поверхностей ниже нижнего предела в процессе прессформования появляются такие виды дефектов как кованность поверхности изделия, микротрещины, коробление и другие. Известно, что эта температура равна 400oC.

Верхняя температурная граница обусловлена термодиффузией расплава стекла в металл формующих поверхностей и появлением окалины. Эта температура равна 650oC. Таким образом в процессе прессформования отбор тепла от формующих поверхностей необходимо регулировать так, чтобы их температура находилась в диапазоне 400-650oC.

В условиях термодинамического равновесия между конденсатом (теплоносителем) и насыщенным паром жидкого металла связь между температурой и давлением определяется вышеуказанным уравнением (3) состояния идеального газа.

Из соотношения (3) видно, что изменяя давление насыщенных паров натрия в полости пуансона, можно регулировать температуру формующих поверхностей. Кроме того, из соотношения (3) следует, что для того, чтобы обеспечить температуру формующих поверхностей T1= 400oC, необходимо обеспечить в полости давление паров натрия P1 0,08 кПа, а для обеспечения температуры формования поверхностей T2=650oC для паров натрия необходимо поддерживать давление его насыщенных паров натрия P2 12 кПа.

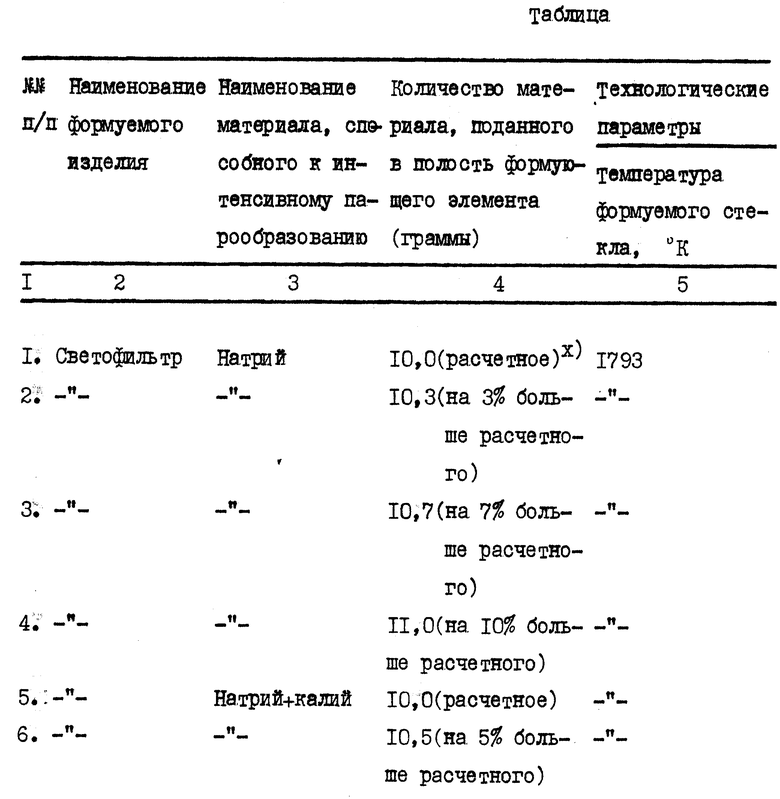

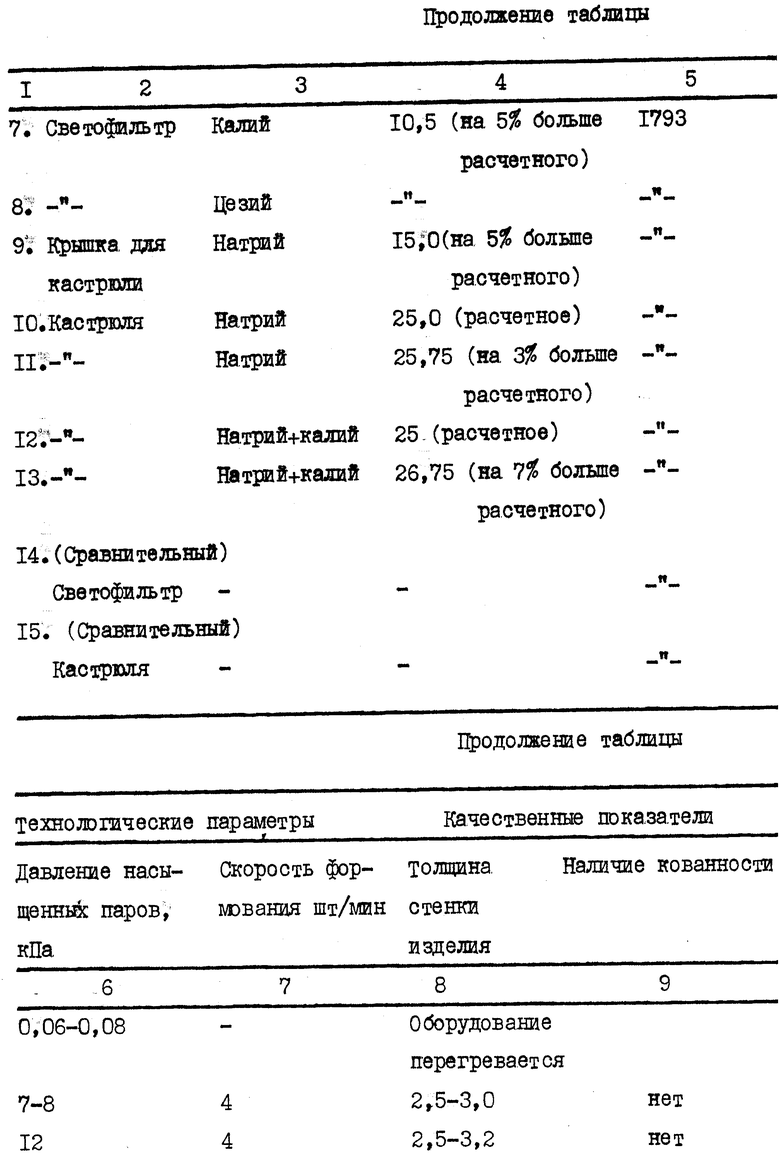

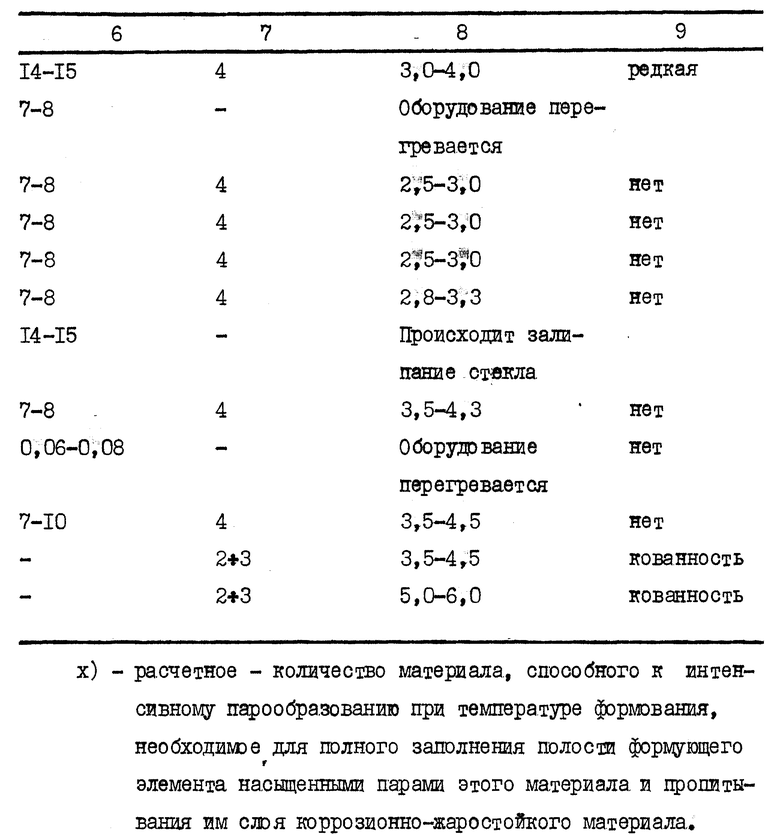

На оборудовании, выполненном согласно изобретению, проводилось опытно-промышленное формование аэронавигационных светофильтров и кухонной посуды из термостойких цветных и тонированных стекол. При этом исследовались различные варианты заполнения элементов формующего оборудования как по количеству материала, способного к интенсивному парообразованию при температуре формования, так и по использованию разнообразных материалов при различных технологических параметрах способа.

Анализ результатов опытно-промышленного формования изделий приведен в таблице. Для сопоставления в таблице (примеры 14, 15) указаны результаты, полученные при формовании этих же изделий на цельнометаллических конструкциях формующего оборудования.

Как видно из приведенных примеров использование предлагаемого изобретения позволяет достичь высокого качества изделий вне зависимости от их геометрии и толщины, а также скорости формования.

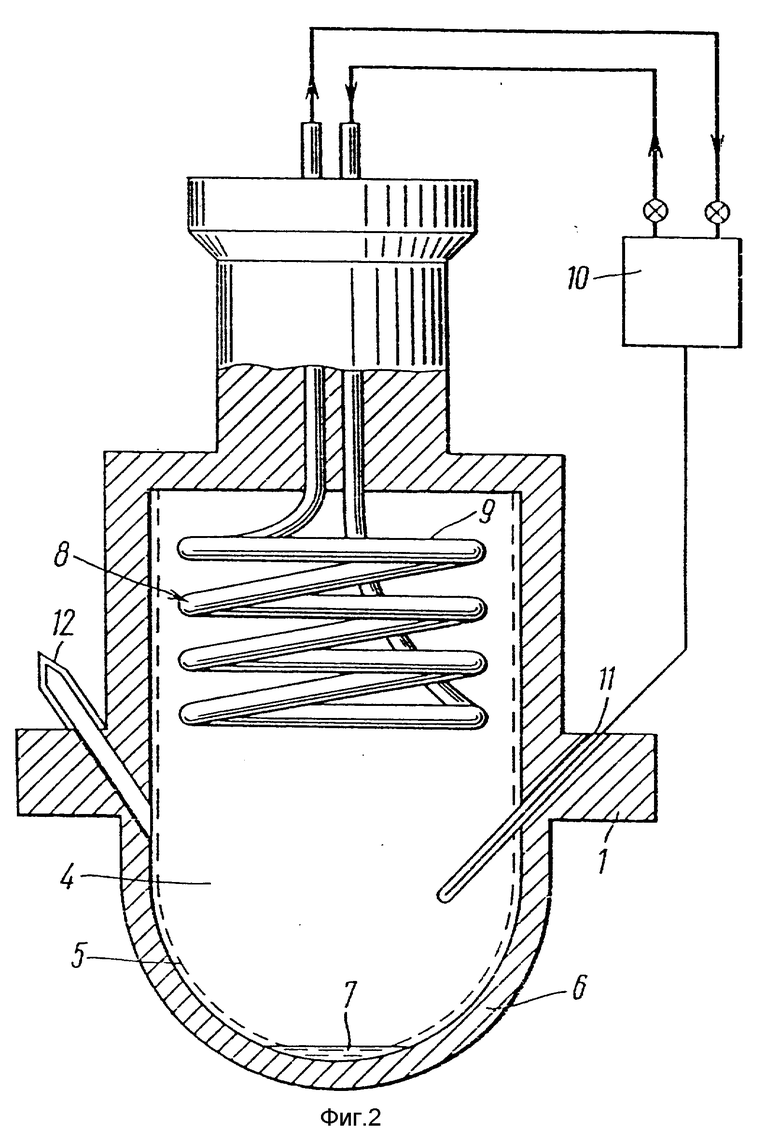

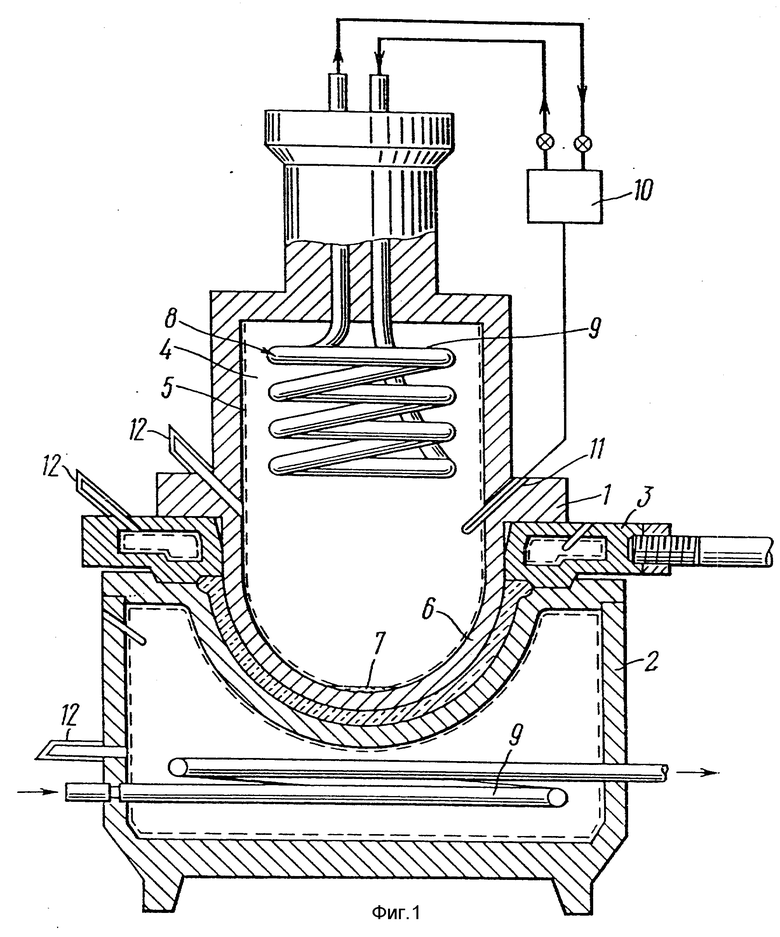

На фиг. 1 изображен комплект формующего оборудования, выполненный согласно изобретению; на фиг. 2 пуансон, выполненный согласно изобретению, частичный разрез. Лучший вариант осуществления изобретения.

Устройство для изготовления стеклоизделий содержит формующее оборудование, включающее пуансон 1 (фиг. 1), матрицу 2, формовое кольцо 3.

Согласно изобретению по меньшей мере один формующий элемент выполнен полым.

Для облегчения понятия сущности изобретения здесь будет рассмотрен пример, когда полым выполнен пуансон (фиг. 2).

Пуансон 1, изображенный на фиг. 2, предназначен для формования светофильтров бортовых навигационных огней и имеет герметичную полость 4. На внутренней поверхности пуансона 1 в полости 4 расположен слой коррозионно-жаростойкого материала в виде сетки 5 из нержавеющей стали, жестко закрепленной на внутренней поверхности пуансона 1, например, путем точечной сварки. Возможно крепление сетки 5 к внутренней поверхности пуансона 1 и другими известными методами.

Наиболее целесообразно использование сетки 5 с мелкой ячейкой, выполненной из нержавеющей стали, которая позволяет создать на внутренней поверхности пуансона 1 капиллярно-пористую структуру ("фитиль"), по которой в процессе формования циркулирует жидкий натрий.

В зависимости от конфигурации формующего элемента, его геометрических размеров можно монтировать несколько слоев сетки 5 на внутреннюю поверхность, тем самым увеличивая толщину слоя и, соответственно, количество циркулирующего натрия.

При этом необходимым условием работоспособности устройства является жесткое и плотное присоединение сетки 5 к стенке 6 на внутренней поверхности формующего элемента.

Такого рода крепление сетки 5 обеспечивает смачивание всей внутренней поверхности формующего элемента жидким натрием и создает наиболее благоприятные условия для теплоотвода.

Сетка 5, выполненная из нержавеющей стали, наиболее полно отвечает требованиям по химической инертности к жидкому натрию при высоких температурах, что исключает образование отложений на пористой структуре и закупоривание ее пор.

В полости 4 пуансона 1 расположен материал 7, способный к интенсивному парообразованию при температуре формования. Как указывалось выше, в качестве такого материала используются металлы из группы щелочноземельных, взятые порознь или в сочетании. Наиболее предпочтительно использование натрия.

Устройство для изготовления стеклоизделий имеет приспособление для терморегуляции материала, способного к интенсивному парообразованию в интервале температур формования.

В качестве приспособления для терморегуляции паров натрия в интервале температур формования в данном примере используется конденсатор 8, выполненный в виде спиралеобразной трубки 9, расположенной в полости 4 пуансона 1. Концы трубки 9, через которые подводится и отводится хладагент, выведены наружу в хвостовой части пуансона 1. В качестве хладагента может быть использован сжатый воздух, вода, водовоздушная смесь или газообразный азот.

Количество подаваемого хладагента регулируется специальным известным приспособлением 10 в зависимости от температуры паров натрия в процессе формования, которая измеряется с помощью термопары 11.

Возможны и другие варианты исполнения конденсатора, например в виде трубки Фильде.

В стенке 6 пуансона 1 установлен штуцер 12, сообщенный с приспособлением для вакуумирования его полости. Приспособление для вакуумирования на чертеже не показано, так как в качестве него могут быть использованы известные аппараты, например вакуумный насос.

Кроме того, штуцер 12 выполняет и другую функцию. Через него подается натрий в полость 4 пуансона 1.

Количество натрия должно на 3-7% превышать необходимое для заполнения его парами полости пуансона при температуре формования и пропитывания (заполнения) им слоя металлической сетки 5.

Все, что написано относительно пуансона, в равной мере относится к матрице и прессовому кольцу, в том случае, когда они выполнены полыми.

Устройство для изготовления стеклоизделий работает следующим образом.

К внутренней поверхности полого пуансона 1 прикрепляют, например, путем точечной сварки, коррозионно-жаростойкий пористый материал в виде двух слоем сетки 5 с мелкой ячейкой, выполненной из нержавеющей стали.

Пуансон 1 нагревают до температуры формования любым известным способом, например, на газовой горелке или путем кратковременного его опускания в порцию расплавленного стекла.

Далее через штуцер 12 при помощи специального приспособления, например вакуумного насоса, производят вакуумирование полости 4 пуансона 1, после чего через тот же штуцер 12 подают в полость пуансона 1 металлический натрий в расплавленном состоянии в количестве, на 3-7% превышающем необходимое для заполнения полости его парами и пропитывания им слоя коррозионно-жаростойкой пористой сетки 5.

При этом одна часть натрия интенсивно испаряется и происходит заполнение полости 4 пуансона 1 его парами до создания давления Pо (0,02-0,1) Па. Вторая часть натрия в жидком виде впитывается (всасывается) пористым коррозионно-жаростойким слоем и полностью пропитывает его, тем самым смачивая внутреннюю поверхность полости пуансона.

После чего верхняя часть 12 герметично закрывается.

Далее в матрицу Ц подают порцию стекломассы, опускают прессовое кольцо 3 и пуансон 1.

При этом через стенку 6 пуансона 1, контактирующую со стекломассой и имеющую низкое термическое сопротивление, передается тепло от стекломассы к его внутренней поверхности, на которой расположен слой металлической сетки 5, заполненной жидким натрием. В момент формования температуры стеклоизделия и поверхности пуансона 1, контактирующей со стекломассой, неравномерны. Как правило, средняя часть пуансона 1 имеет более высокую температуру. Соответственно и температура внутренней поверхности его полости 4 и слоя металлической сетки 5, прилегающей к ней, также будет неравномерна. Имеющий место перепад температур вызовет перемещение жидкого натрия из наименее нагретый участков к более нагретым. Вместе с натрием будет, соответственно, переноситься и тепло. Причем циркуляция натрия происходит с очень большой скоростью, так как весь процесс осуществляется в вакууме. При этом скорость циркуляции (скорость переноса тепла) будет тем больше, чем больше градиент температур на рабочей поверхности пуансона 1.

Одновременно увеличится интенсивность испарения натрия, что повлечет за собой увеличение давления в полости пуансона до P2 12 кПа. При этом пары натрия конденсируются на поверхности спиралеобразной трубки 9 конденсатора 8, расположенного внутри полости 4 пуансона 1, и в виде капель натрия падают вниз, затем вновь испаряются и цикл повторяется.

Регулирование давления насыщенных паров натрия ведется при помощи конденсатора автоматически. Так в случает повышения температуры формующих поверхностей, что имеет место при высоких скоростях формования, повышается температура в полости 4 пуансона 1, увеличивается интенсивность испарения натрия и повышается давление его паров. Одновременно термопара 11 подает сигнал на устройство, регулирующее подачу хладагента, которое увеличивает его подачу в конденсатор. При этом увеличивается интенсивность конденсации паров натрия и их давление в полости 4 пуансона 1 снижается до первоначального.

Таким образом можно поддерживать температуру поверхности пуансона 1 на необходимом уровне, обеспечивающем высокую производительность оборудования и качество формуемых изделий.

Используя настоящее устройство при формовании светофильтров из термического стекла, были получены следующие результаты:

увеличена скорость формования в 1,5-2 раза;

снижена масса изделий на 15-30% за счет уменьшения толщины их стенки;

на изделиях полностью отсутствовала кованность (волнистость), что повысило их светотехнические характеристики и товарный вид;

увеличен выход годных изделий в 1,5-2 раза за счет существенного снижения таких видов брака, как посечка, разнотолщинность.

Промышленная применимость.

Предлагаемый способ и устройство могут быть использованы в области стекольного производства при формовании изделий разнообразных геометрических параметров различного типа стекол, а также при формовании изделий из металла, пластических масс, стеклопластиков.

Наиболее эффективно предлагаемое изобретение может быть использовано при прессформовании изделий из стекла с повышенными требованиями к качеству поверхности изделий, к их весовым и светотехническим характеристикам.

Предлагаемый способ изготовления стеклоизделий включает подачу порций расплавленного стекла и формование их посредством формующего оборудования, содержащего по меньшей мере один полый формующий элемент 1, внутреннюю поверхность которого покрывают слоем 5 коррозионно-жаростойкого пористого материала, в полости 4 формующего элемента 1 перед подачей расплавленного стекла размещают материал, способный к интенсивному парообразованию при температуре формования, в количестве, несколько превышающем необходимое для заполнения полости 4 формующего элемента 1 насыщенными парами этого материала, и пропитывают им слой 5 коррозионно-жаростойкого материала, нагревают формующий элемент 1 до температуры формования, вакуумируют его полость 4 до Pо = (0,02-0,1) Па, а затем осуществляют терморегуляцию указанного материала в интервале температур формования. Устройство, предлагаемое для осуществления способа, содержит формующее оборудование, включающее по меньшей мере один формующий элемент 1 с герметичной полостью 4, в которой размещен материал, способный к интенсивному парообразованию при температуре формования в вышеуказанном количестве, на внутренней поверхности в полости 4 формующего элемента 1 размещен слой 5 коррозионно-жаростойкого материала, а сама полость 4 сообщена с приспособлением для ее вакуумирования. 2 с. и 11 з.п. ф-лы, 2 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4790867, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 3285728, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1997-11-27—Публикация

1993-10-08—Подача