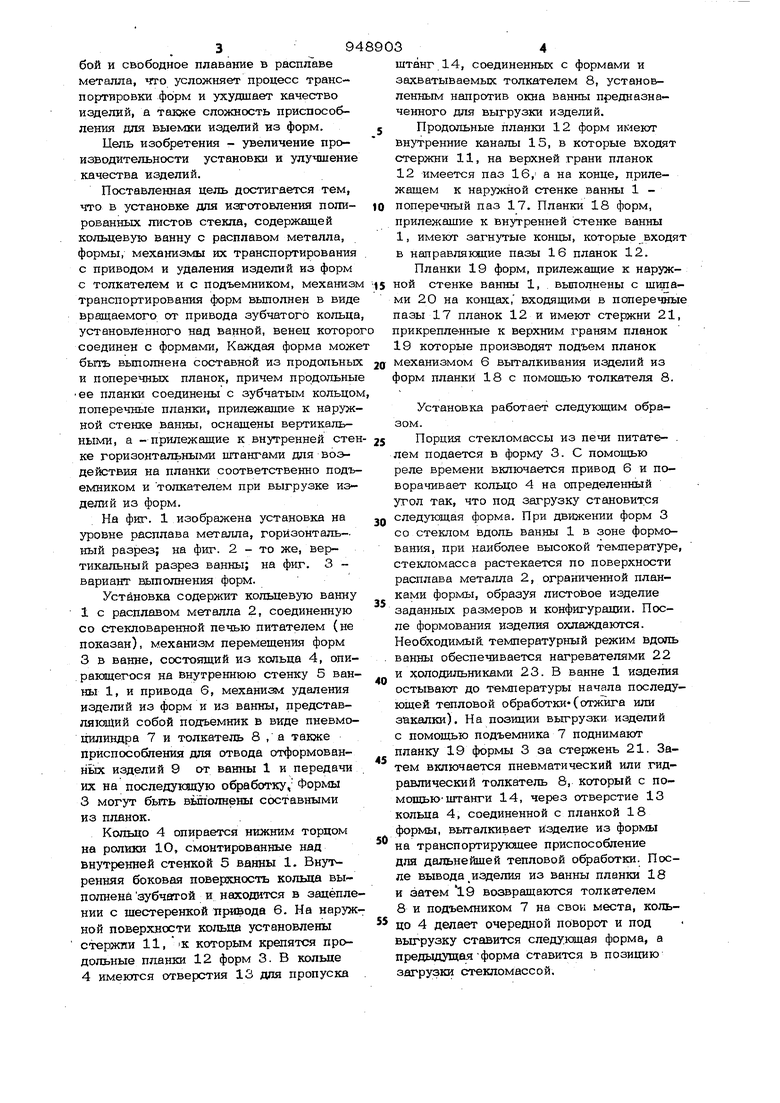

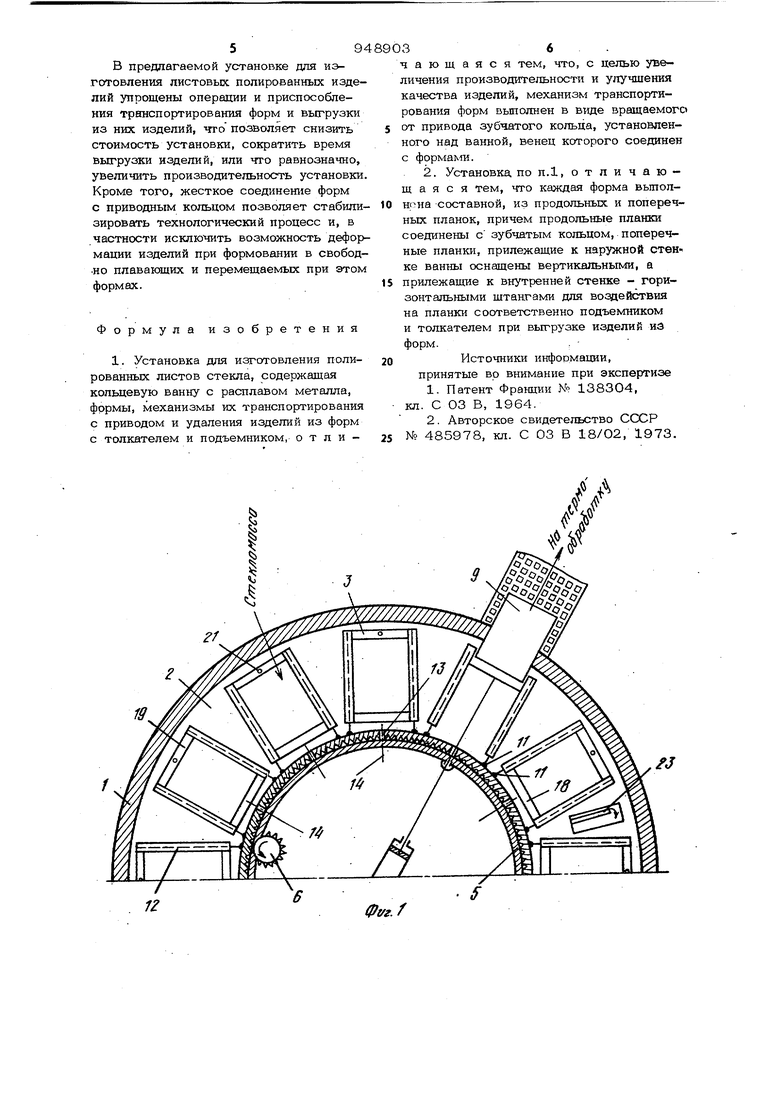

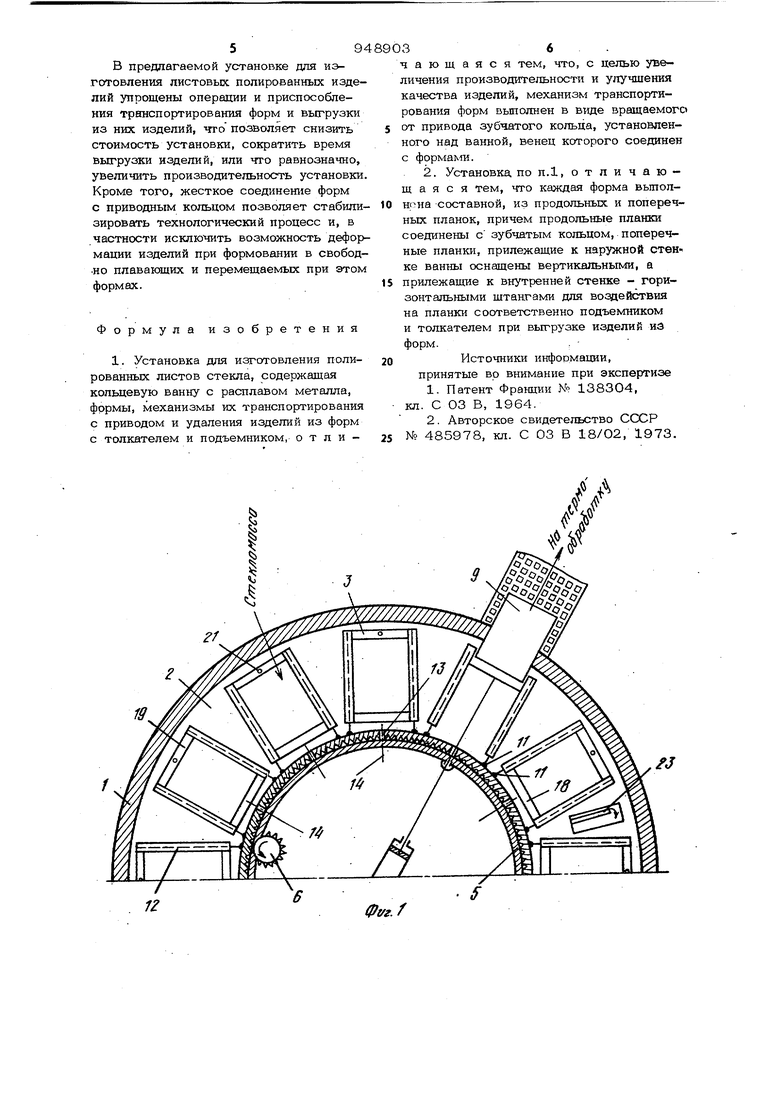

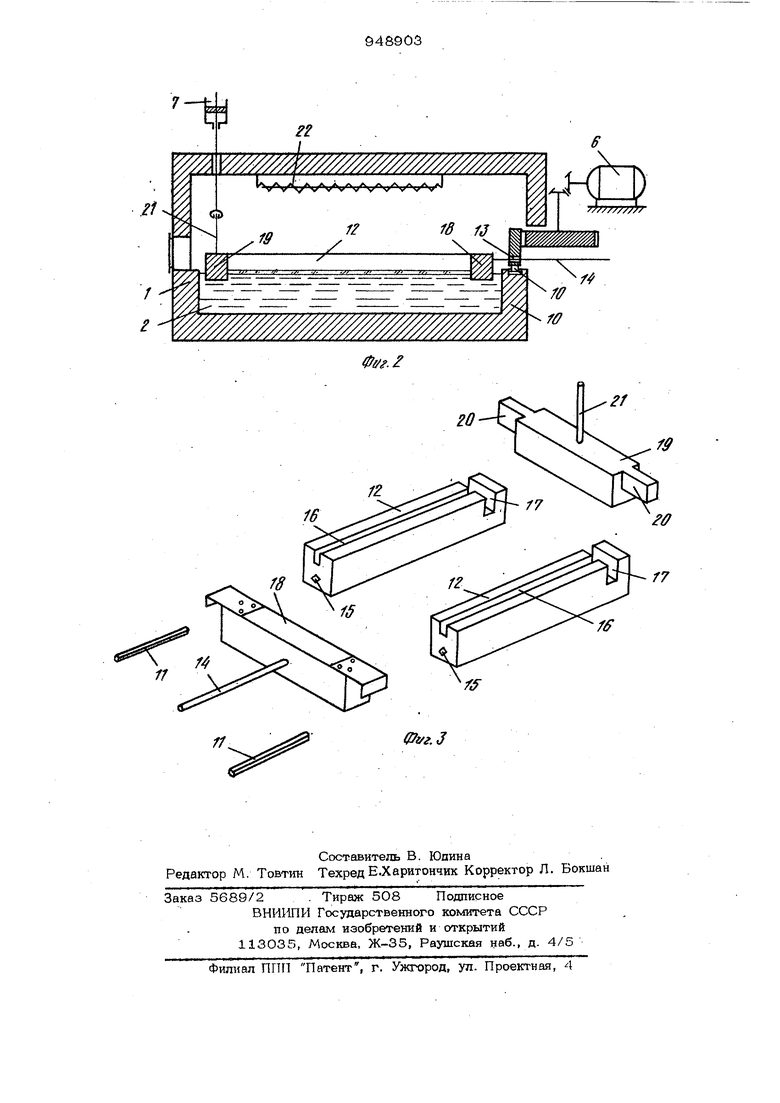

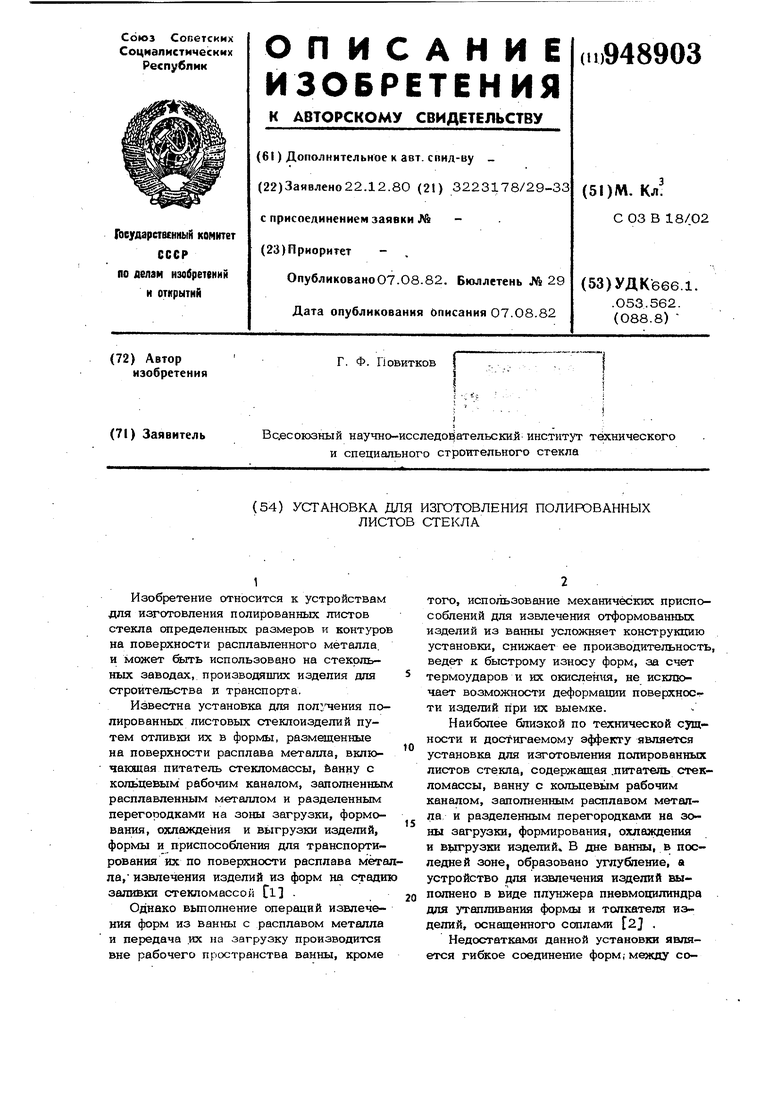

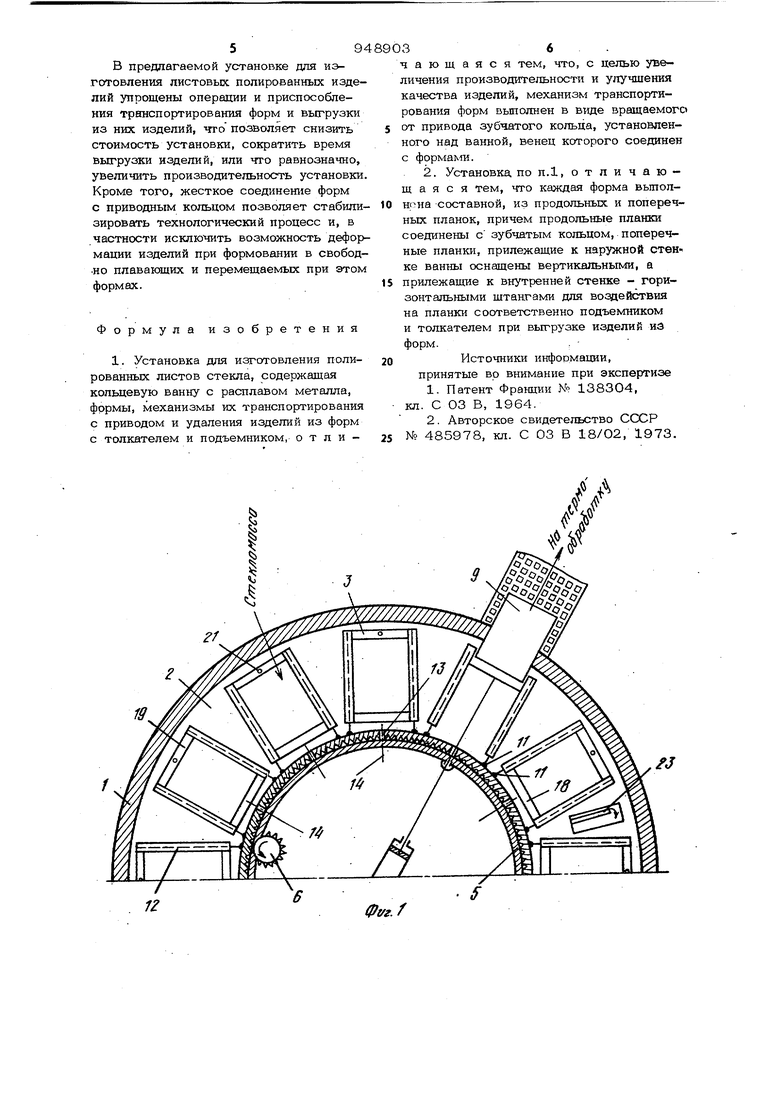

Изобретение относится к устройствам для изготовления полированных яистов стекла определенных размеров и контуро на поверхности расплавленного металла. и может быть использовано на стекольных заводах, производящих изделия для строительства и транспорта. Известна установка для пол -чения полированных листовых стеклоизделий путем отливки их в формы, размещенные на поверхности расплава металла, включающая питатель стекломассы, банку с кольцевым рабочим каналом, заполненным расплавленным м-еталлом и разделенным перегородками на зоны загрузки, формования, охлаждения и выгрузки изделий, формы и приспособления для транспортирования их по поверхности расплава мета ла, извлечения изделий из форм на стади заливки стекломассой Cl Однако вьшолнение операций извлечения форм из ванны с расплавом металла и передача .их на загрузку производится вне рабочего пространства ванны, кроме ТОГО, использование механических приспособлений для извлечения отформованных изделий из ванны усложняет конструкцию установки, снижает ее производительность, ведет к быстрому износу форм, за счет термоударов и их окислентш, не исключает возможности деформации поверхнос- ти изделий при их выемке. Наиболее близкой по технической сущности и достигаемому эффекту является установка для изготовления полированных листов стекла, содержащая .питатель стекломассы, ванну с кольцевым рабочим каналом, заполненным расплавом металла и разделенным перегородками на зоны загрузки, формирования, охлаждения и выгрузки изделий. В дне ванны, в последней зоне, образовано углубление, а устройство для извлечения изделий выполнено в виде плунжера пневмодилиндра для утапливания формы и толкателя изделий, оснащенного соплами 2 . Недостатками данной установки является гибкое соединение форм, между собой и свободное плавание в расплаве металла, что усложняет процесс транспортировки форм и ухудшает качество изделий, а также сложность приспособления для выемки изделий из форм. Цель изобретения - увеличение производительности установки и улучшение качества изделий. Поставленная цель достигается тем, что в установке для изготовления полированных листов стекла, содержащей кольцевую ванну с расплавом металла, формы, механизмы их транспортирования с приводом и удаления изделий из форм с толкателем и с подъемником, механиз транспортирования форм вьшолнен в виде вращаемого от привода зубчатого кольца установленного над ва;нной, венец которо соединен с формами, Каждая форма мож быть вьшолнена составной из продольны и поперечных планок, причем продольны ее планки соединены с зубчатым кольцо поперечные планки, прилежащие к наруж ной стенке ванны, оснащены вертикальными, а -прилежащие к внутренней сте ке горизонтальными штангами для воздействия на планки соответственно подъ емником и толкателем при выгрузке изделий из форм. На фиг. 1 изображена установка на уровне расплава металла, горизонталь-ный разрез; на фиг. 2 - то же, вертикальный разрез ванны; на фиг. 3 вариант Еътолнения форм. Установка содержит кольцевую 1 с расплавом металла 2, соединенную со стекловаренной печью питателем (не показан), механизм перемещения форм 3 в ванне, состоящий из кольца 4, опирающегося на внугреннюю стенку 5 ванны 1, и привода б, механизм удаления изделий из форм и из ванны, представЛЯ1СЯЦИЙ собой подъемник в виде пневмоцилиндра 7 и толкатель 8 , а также приспособления для отвода отформованHbDC изделий 9 от ванны 1 и передачи их на последующую обработку,, Формы 3могут быть в1Л1олнекы составными из планок. Кольцо 4 опирается нижним торцом на ролики 1О, смонтированные над внутренней стенкой 5 ванны 1. Внутренняя боковая поверхность кольца выполнена зубчатой и находится в зацепле нии с щестеренкой тпривода 6. На наружной поверхности колыш установлены стержии 11, К которым крепятся продольные планки 12 форм 3. В кольце 4имеются отверстия 13 для пропуска штанг 14, соединенных с формами и захватываемых толкателем 8, установленным напротив окна ванны предназначенного для выгрузки изделий. Продольные планки 12 форм имеют внутренние каналы 15, в которые входят стержни 11, на верхней грани планок 12 имеется паз 16, а на конце, прилежащем к наружной стенке ванны 1 поперечный паз 17. Планки 18 форм, прилежащие к внутренней стенке ванны 1, имеют загнутые концы, которые входят в направлякхцие пазы 16 планок 12. Планки 19 форм, прилежащие к наружной стенке ванны 1, вьшолнены с шипами 20 на концах, входящими в поперечные пазы 17 планок 12 и имеют стержни 21, прикрепленные к верхним граням планок 19 которые производят подъем планок механизмом 6 выталкивания изделий из форм планки 18с помощью толкателя 8. Установка работает следующим образом. Порция стекломассы из печи питате- . лем подается в форму 3. С помощью реле времени включается привод 6 и поворачивает кольцо 4 на определенный угол так, что под загрузку становится следующая форма. При движении форм 3 со стеклом вдоль ванны 1 в зоне формования, при наиболее высокой температуре, стекломасса растекается по поверхности расплава металла 2, ограниченной планками формы, образуя листовое изделие заданных размеров и конфигурации. После формования изделия охлаждаются. Необходимый температурный режим вдоль ванны обеспечивается нагревателями 22 и холодильниками 23. В ванне 1 изделия остывают до температуры начала последующей тепловой обработки-(отж11га или закалки). На позиции вьп рузки изделий с помощью подъемника 7 поднимают планку 19 формы 3 за стержень 21. Затем включается пневматический или гидравлический толкатель 8, который с помощьюштанги 14, через отверстие 13 кольца 4, соединенной с планкой 18 формы, выталкивает изделие из формы на транспортирукщее приспособление для дальнейшей тепловой обработки. После вывода изделия из ванны планки 18 и затем 19 возвращаются толкателем 8 и подъемником 7 на свои места, кольцо 4 делает очерешюй поворот и под вьцрузку ставится следу.ющая форма, а предыдущаяформа ставится в позицию загрузки стекломассой. В предлагаемой установке для изготовления листовых полированных изделий упрощены операции и приспособления транспортирования форм и вьгрузки из них изделий, что позволяет снизить стоимость установки, сократить время выгрузки изделий, или что равнозначно, увеличить производительность установки Кроме того, жесткое соединение форм с приводным кольцом позволяет стабили зировать технологический процесс и, в частности исключить возможность дефор мации изделий при формовании в свободно плавающих и перемещаемых при этом формах. Формула изобретения 1. Установка для изготовления полированных листов стекла, содержащая кольцевую ванну с расплавом металла, формы, механизмы их транспортирования с приводом и удаления изделий из форм с толкателем и подъемником, отлиfpffi-fчающаяся тем, что, с целью увеличения производительности и улучшения качества изделий, механизм транспортирования форм выполнен в виде вращаемого от привода зубчатого кольца, установленного над ванной, венец которого соединен с формами. 2. Установка, по п.1, отличающаяся тем, что каждая форма вьтолнрна составной, из продольных и поперечных планок, причем продольные планки соединены с зубчатым кольцом, поперечные планки, прилежащие к наружной стенке ванны оснащены вертикальными, а прилежащие к внутренней стенке - горизонтальными щтангами для воздействия на планки соответственно подъемником и толкателем при вьп: рузке изделий иэ форм. Источники информации, принятые во внимание при экспертизе 1.Патент Франции № 138304, кл. С ОЗ В, 1964. 2.Авторское свидетельство СССР № 485978, кл. С 03 В 18/02, 1973. //

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления полированных листов стекла | 1973 |

|

SU485978A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 1966 |

|

SU222608A1 |

| СПОСОБ ФОРМОВАНИЯ ПОЛИРОВАННОГО СТЕКЛА НА НЕСВОБОДНОЙ ЖИДКОПЛЕНОЧНОЙ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1993 |

|

RU2123981C1 |

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 1971 |

|

SU303292A1 |

| Устройство для электрохимической обработки ленты стекла | 1977 |

|

SU682460A1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ СТЕРИЛИЗАЦИИ | 1968 |

|

SU217934A1 |

| Способ и устройство для формирования стеклянных элементов | 1937 |

|

SU56159A1 |

| Установка для изготовления плоских стеклянных изделий | 1975 |

|

SU537959A1 |

| Форма для получения полированныхСТЕКлОиздЕлий | 1979 |

|

SU816974A1 |

| Автоматизированная линия для термообработки изделий | 1982 |

|

SU1071649A1 |

f1

фуг.З

Авторы

Даты

1982-08-07—Публикация

1980-12-22—Подача