1

Изобретение относится к производству минеральных удобрений и может быть использовано для получения гранулированного хлористого калия.

Известен способ получения гранулированного хлористого калия путем окатывания материала на вращающейся поверхности с последующей сушкой гранул l.

Основн з1М недостатков этого способа является недостаточно высокая прочность гранул готового продукта.

Наиболее близким к описываемому. изобретению по технической сущности является способ получения гранулированного хлористого калия, заключающийся в продавливании увлажненного материала с добавкой 3-10% аммиачной селитры через перфорированную решетку и последующей сушке гранул в псевдоожиженном слое 12.

Использование упрочняющей добавки уменьшает содержание хлорида калия в готовом продукте до 86,36-92,4% и не обеспечивает достаточно высокой динамической прочности его гранул, которая составляет только 72-88%.

Цель изобретения - повышение прочности гранул продукта и увеличение содержания в нем хлорида калия.

Поставленная цель достигается тем, что в отличие от известного способа получения гранулированного хлористого калия, включающего гранулирование продукта и последующую сушку, его гранулы после сушки дополнительно подвергают термообработке при температуре 680-770с.

Пример 1. Калийное удобре0ние с содержанием 95% хлористого , калия увлажняют, продавливают с помощью известного устройства через перфорированную решетку, сушат сформованные гранулы до температуры 5 700С, охлаждают и испытывают на

прочность в соответствии с ГОСТ 456874. Для этого берут две навески гранул, отсеивают из них частицы фракции +4-1 мм загружают в барабан при0бора ПКПГ (прибор контроля прочности гранул). Вместе с навесками гранул в барабан загружают стальные шарики 5 мм, в количестве, равном по массе навеске анализируемого продукта.

5

Проводят испытание,вращением барабана соскоростью 84 об./мин в течение 10 мин. По окончании испытания извлекают стальные шары, просеивают навеску гранул, остаток на сите +1 мм, взвешивают. Динамическую

прочность гранул вычисляют как процентное отношение остатка на сите (масса неразрушенных гранул) к массе всей навески. Прочность гранул определ ная по данной методике составляет 91%.

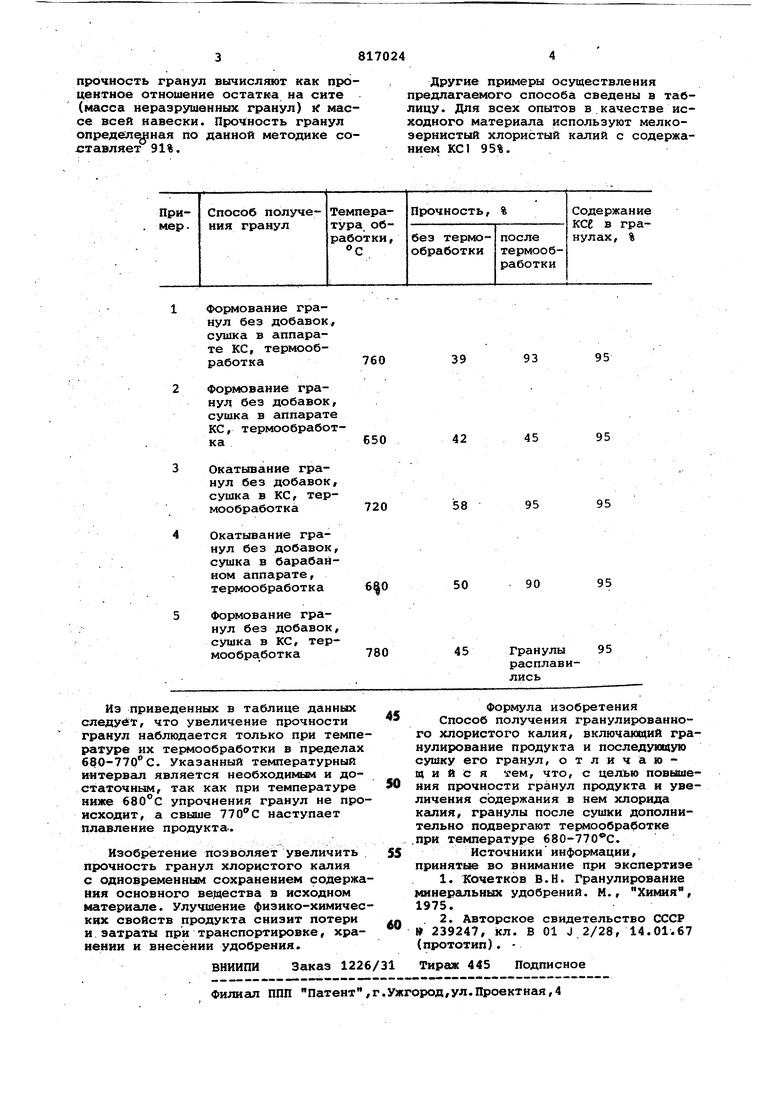

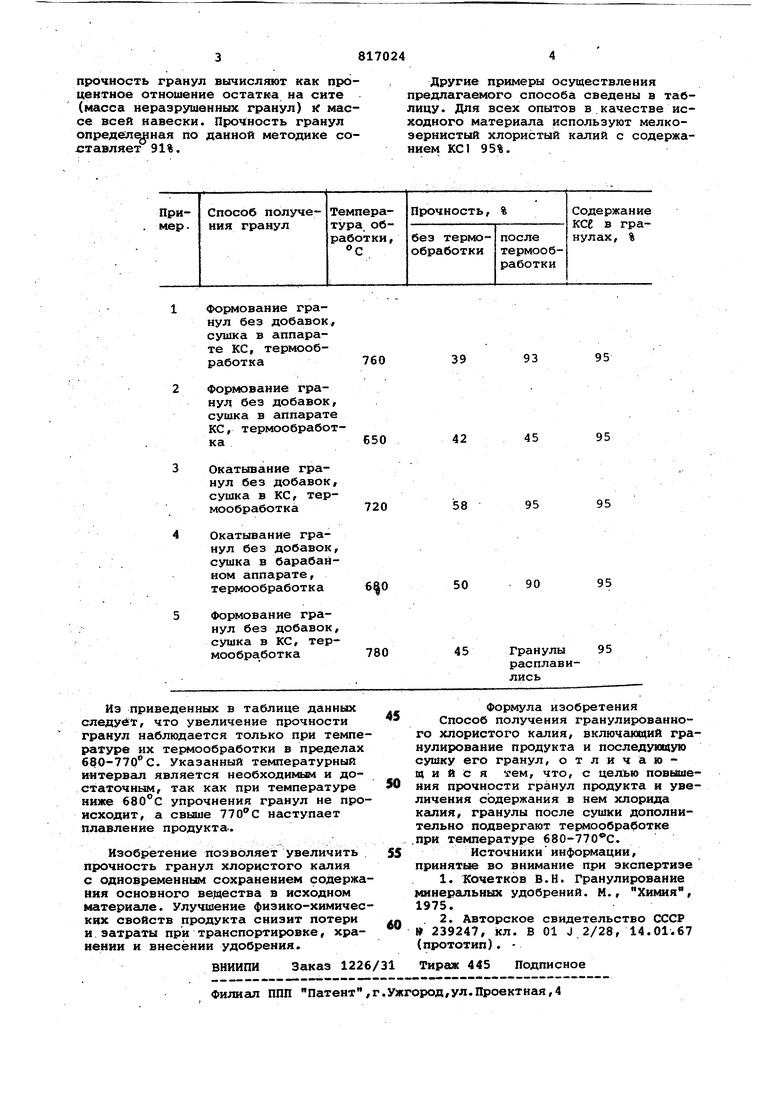

Другие примеры осуществления предлагаемого способа сведены в таблицу. Для всех опытов в качестве исходного материала используют мелкозернистый хлористый калий с содержанием КС1 95%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2013 |

|

RU2535167C1 |

| Способ получения калимагниевого удобрения | 1987 |

|

SU1571043A1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ КАЛИЙНЫХ УДОБРЕНИЙ | 2020 |

|

RU2742656C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ГРАНУЛИРОВАННЫХ ЦЕОЛИТОВ ТИПА А | 2012 |

|

RU2508250C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА НА УДОБРЕНИЕ | 1992 |

|

RU2049764C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 1999 |

|

RU2157356C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2004 |

|

RU2275347C1 |

| Способ переработки отходов солевых растворов, содержащих смесь сульфатов и нитратов аммония и натрия | 2019 |

|

RU2716048C1 |

| Способ получения гранулированных калийных удобрений | 1982 |

|

SU1057480A1 |

Авторы

Даты

1981-03-30—Публикация

1979-06-05—Подача