(54) СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОЙ МАССЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| Способ отбелки древесной массы | 1987 |

|

SU1437451A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФИБРЕРНОЙ ДРЕВЕСНОЙ МАССЫ | 2002 |

|

RU2211266C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1994 |

|

RU2061136C1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Дефибрерный камень дефибрера | 1986 |

|

SU1416572A2 |

| Способ получения химико-термомеханической массы | 1990 |

|

SU1721149A1 |

| Способ получения химико-термомеханической массы | 1990 |

|

SU1721148A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2230845C1 |

1

Изобретение относится к целлюлозно бумгикной прО1 шшенн6сти,а имен. но , к способам получения древесной массы в дефибрерах, предназначенной для использования в качестве компонента в композициях различных видов бумаги и картона.

Известен способ получения древесной путем измельчения древесины дефибрерным камьгем, заключающийся в том, что древесную массу получают путем истирания на дефиб рерном камне балансовой древесины tl .. . . .

Однако основным сырьем для производства древесной массы по тако му способу является еловый и частично пихтовый баланс, а использова-г ние одной еловой древесины,являющейся .дефицитным видом сырья, обуслошшвает получение бумаги и картона повышенной себестоимости.

Известен способ получения древесной массы путем дефибрирования древесной щепы стандартных размеров 123.

Однако из-за сравнительно быстрого изменения характера поверхности дефибрерного камня и неплотного прилегания щепы к его поверхности

получается неоднородная масса с высоким содержанием Мелочи, в том числе мельштофа и костры при сравнительно большом расходе энергии.

Наиболее близким к предлагаемому является способ производства древесной массы путем дефибрирования щепы.согласно которому щепу подают в прессовую коробку с пресующим погни0нем, за счет чего создается давление на размалывающую поверхность, достаточное для отделений волокон от

щепы ГЗ .

Этот способ частично позволяет снизить удельный расход энергии,

5 поскольку обеспечивается плотное прилегание щепы к дефибрерному камню.

Недостатком известного способа является неспособность обеспечения условий повышения качества древес0ной МаоСЫ.

Цель изобретения - повышение качества древесной массы и снижение энергозатрат.

J

Поставленная цель достигается . тем, что в способе производства древесной массы путем подачи целлюлозосодержащего волокнистрго материала в камеры двухпрессовэго дефибрера и его измельчения, в одну из камер

0

дефиорера подают щепу, предварительно обработанную в течение 1-20 мин насыщенным паром при 80-140°С, в другую камеру одновременно подают балансов до древесину, а после их измельчения производят С1 ёщение полученных продуктов в ванне дефибрера

Балансовую древесину перед измельчением могут обрабатывать насыщенным паром.

Предварительную обработку щепы и/или балансовой древесины насыщенным паром могут щ оводить в присутствии химической добавки, в качестве которой используют NaOH, , На,Оа, или их смеси.

Процесс дефибрирования растителького материала слагается из двух фаз: первичной и вторичной. В первой фазе происходит пластифицирование лигнина и двух компонентов, : склеивающих волокиа между собой, и ослабление связеймежду ними, а затем собственно дефибрирование, т.е. отрыв волокон и пучков волокон от древесины. Масса, полученная в резултате этого может быть названа первичной древесной массой. Ослабление межволоконных и межмолекулярных связей есть результат упруговязкой дефЬрмации под .воздействием закругленных зерен абразивного материала камня. Вместе с тем размягчение лигнина, а также гемицелЛюлоз происходит в результате их нагревания при действии высокой температуры, образующейся в зоне дефибрирования.

Под второй фазой подразумевается размол и рафинирование массы, полученной в первичной фазе при ее прохождении через зону дефибрирования под слоем баланса. Дополнительно размолотая первичная масса может быть названа вторичной древесной массой.

При дефибрировании щепы по предлагаемому способу в связи с неравномерным прилеганием щепы образуется доля первичной древесной массы. Впоследующей стадии дефибрирования первичная древесная масса, полученная из щепы, проходит зону размол под слоем баланса и получается хорошо разработанная вторичная древесная масса, т.е. последовательное дефибрирование одновременно щепы и баланса обеспечивает условия получения древесной массы.

Когда щепа предварительно подвергается обработке насыщенным паром и насыщенным паром в присутствии химикатов разделения щепы на дефибрерном камне идет с меньшими энер озатратами в основном по средней пластинке и образующаяся первичная масса не обладает высокими бумагообразующими свойствами, поэтому только дополнительный размол первичной древесной массы под слоем бгшанса обеспечивает хорошие свойства втгоричной древесной массы.

Использование предполагаемого способа позволяет перерабатывать отходы лесопиления и деревообработки (обрезки, горбыль, рейки в виде щепы) , а также обеспечивает расширение сырьевой базы производства древесной массы. Древесная масса, полученная из заболонной древесины, из которой и состоит большая часть указанных отходов, по своей механической прочности не только не уступает, а наоборот, по ряду показателей превосходит массу из баланса.

Способ осуществляется следующим образом.

В одну из камер загружается балансовая древесина, а в другую предварительно обработанная щепа. Щепа обработана насыщенным паром при 80140С в течение 1-20 мин или же насьпденНым napof в сочетании с химикатами, такими как гидроокись щелочного металла и сульфита натрия, гидроокиси щелочного материала и перекис ых соединений натрия и водорода и др. В другом варианте аналогичным образом обрабатывается и балансовая древесина.

Щепа и баланс одновременно подаются к дефибрерному камню и подвергаются дефибрированию. При этом пучки волокон ( первичная древесная масса), отделенные от щепы, проходят последующую ступень размола и фибриллирования в зоне, расположенной под камерой с балансом. Затем полученная масса происходит стадии сортирования и очистки. Из очищенной массы изготовляются стандартные отливки и испытываются по физикомеханическим показателям.

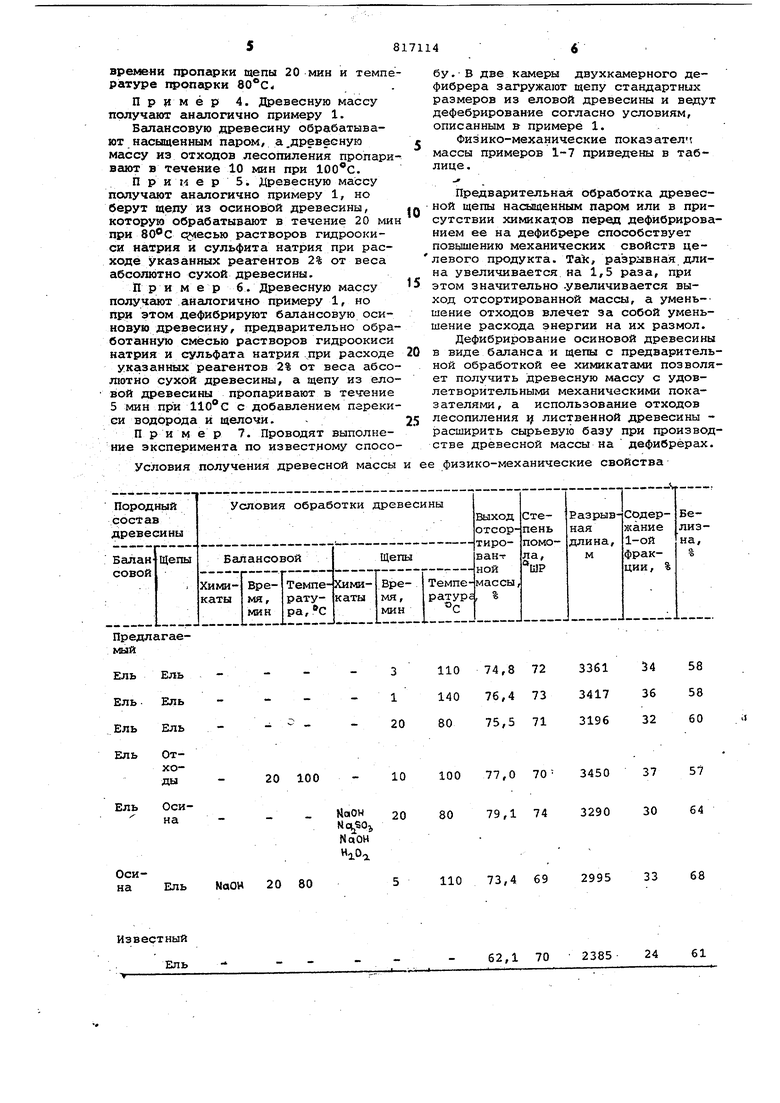

Пример 1. В одну из камер двухкамерного дефибрера загружают щепу стандартных размеров из еловой древесины, а другую - балансовую еловую древесину. Щепу предварительно обрабатывают насыщенным паром в течение 3 мин при 110°С. Дефибрирование ведут по следующему режиму: температура массы в ванне дефибрера 72°G, температура оборотной воды концентрация массы 2,0%; удельное давление 0,70 кгс/см. Камень керамический со средней зернистостью О, б мм.

Условия дефибрирования во время эксперимента не изменяются и не оказывают влияния на изменение свойств целевого продукта. Массу сортируют, очищают и испытывают на физико-механические свойства.

Пример 2. Древесную массу получают аналогично примеру 1, но время пропарки составляет 1 мин, температура пропарки .

Пример .3. Древесную массу получают аналогично примеру 1 при

времени пропарки щепы 20 мин и температуре пропарки 80 СПример 4, Древесную массу получают аналогично примеру 1.

Балансовую древесину обрабатывают насыщенным паром, а .древесную массу из отходов лесопиления пропаривают в течение 10 мин при .

П РИМ е р 5. Древесную массу получают аналогично примеру 1, но берут щепу из осиновой древесины, которую обрабатывают в течение 20 мин при смесью растворов гидроокиси натрия и сульфита натрия при расходе указанных реагентов 2% от веса абсолютно сухой древесины.

Пример 6. Древесную массУ получают аналогично примеру 1, но при этом дефибрируют балансовую осиновую древесину, предварительно обработанную смесью растворов гидроокиси натрия и сульфата натрия при расходе

указанных реагентов 2% от веса абсолютно сухой древесишз, а щепу из еловой древесины пропаривают в течгение 5 мин при с добавлением пзрекиси водорода и щелочи. П РИМ ер 7. Проводят выполнение эксперимента по извест.ному спосоУсловия получения древесной массы и ее

бу. в две камеры двухкамерного дефибрера загружают щепу стандартных размеров из еловой древесины и ведут дефебрирование согласно условиям, описанным в примере 1.

Физико-механические показатели массы примеров 1-7 приведены в таблице.

«

Предварительная обработка древесной щепы насыщенным паром или в при0сутствии химикатов перед дефибрированием ее на дефибрере способствует повышению механических свойств целевого продукта. Tak, разрывная длина увеличивается на 1,5 раза, при

5 этом значительно .увеличивается выход отсортированной массы, а уменьшение отходов влечет за собой уменьшение расхода энергии на их размол.

Дефибрирование осиновой древесины

0 в виде баланса и щепы с предварительной обработкой ее химикатами позволяет получить древесную массу с удовлетворительными механическими показателями, а использование отходов лесопиления ц лиственной древесины 5расширить сырьевую базу при производстве древесной массы на дефибрерах. физико-механические свойства Формула изобретения 1.Способ производства древесной массы путем подачи целлюлозосодержа щего волс книстого материала в камеры двухпрессового дефибрера к его измел чения, отличающийся тем что, с целью повышений качества древесной массы и снижения энергозатрат, в одну из камер дефибрера подают щепу, предварительно обработанную в течение 1-20 мин насыщенным паром «ри 80-140 С, в другую камеру одновременно подают балансовую древесину, а после их измельчения щ оизводят смещение полученных продуктов в ванне дефибрера. 2.Способ по п. 1, отличающийся тем, что балансовую древесину перед измельчением обрабатывают насыщенным паром. 3. Способ, по пп. 1-2, отличающий с я тем, что предварительную обработку щепы и/или балансовой древесины насыщенным паром проводят в присутствии химической добавки, в . качестве которой используют МаОН / HaOi или их смеси. Источники информгщии, принятые во внимание при экспертизе 1.Гофман К. Древесное щ оизводство. Государственное научно-техни веское издательство, 1931, с. 172 2.Авторское свидетельство СССР 71473, D 21 В 1/00, 1947. 3.Авторское свидетельство СССР 255770, кл. О 21 В 1/02, 1968.

Авторы

Даты

1981-03-30—Публикация

1979-04-16—Подача