Изобретение относится к целлюлозно-бумажной промышленности, в частности к производству дефибрерной древесной массы из балансовой древесины, используемой в композициях различных видов бумаги и картона.

Известен способ получения дефибрерной древесной массы путем измельчения древесного сырья дефибрерным камнем, вывода дефибрированного древесного сырья из зоны дефибрирования, подачи воды в ванну для очистки камня с его охлаждением и удаления отработанной охлаждающей воды (Ласкеев П.Х. Производство древесной массы. М., 1967, с. 198).

При этом вывод дефибрированного древесного сырья из зоны дефибрирования осуществляют под действием центробежных сил путем сбрасывания сырья с поверхности камня в ванну, предназначенную для очистки и охлаждения камня. После удаления дефибрированного древесного сырья с поверхности камня на поверхность камня подают спрыском воду для ее очистки от остатков волокна.

Недостатком известного способа является повторное истирание дефибрированного древесного сырья, поступающего в зону истирания путем его захвата камнем при охлаждении из ванны, содержащей суспензию древесного сырья. Повторное истирание вызывает дополнительное разрушение сырья, что ухудшает качество готового продукта.

Известен способ получения дефибрерной древесной массы путем измельчения древесного сырья дефибрерным камнем, вывода дефибрированного древесного сырья из зоны дефибрирования и последующего охлаждения и очистки камня путем подачи воды на его поверхность спрысками высокого давления (Alexander D.K. Высокопродуктивное дефибрирование хвойных пород древесины из Северных районов. "Palp and Paper Magazine of Canade", т. 70, 5, с. 65-72).

В известном способе дефибрирование древесного сырья осуществляют без погружения камня в ванну дефибрирования.

Таким образом, в известном способе недостаток предыдущего способа ликвидирован. Однако известный способ энерго- и водоемок, а также существует большая вероятность в случае перебоя с водой "горения" древесины и камня.

Ближайшим аналогом настоящего изобретения является способ получения дефибрерной древесной массы путем измельчения древесного сырья дефибрерным камнем, вывода дефибрированного древесного сырья из зоны дефибрирования, подачи воды в ванну для очистки камня с его охлаждением и удаления отработанной охлаждающей воды (SU 257291 A, кл. D 21 В 1/02, 10.04.1970).

В известном способе вывод дефибрированного древесного сырья и удаление отработанной охлаждающей воды из ванны осуществляют раздельно с разных сторон относительно рабочей поверхности камня. При этом излишки отработанной охлаждающей воды удаляют путем перелива через задвижку в направлении, совпадающем с направлением движения - вращения камня. При этом происходит частичный захват камнем древесного сырья из водной суспензии, находящейся в ванне.

Вывод дефибрированного древесного сырья из зоны дефибрирования осуществляют под действием центробежной силы, а далее масса, направляемая шабером, поступает в общий поток.

Однако частично все-таки дефибрированное древесное сырье попадает в ванну охлаждения. Туда же поступает и вода, подаваемая спрыском на поверхность камня в зоне вывода дефибрированного древесного сырья.

Таким образом, охлаждающая вода в ванне содержит достаточно большое количество дефибрерной массы, которая захватывается поверхностью камня, что приводит к повторной обработке сырья в зоне истирания и ухудшает качество готового продукта.

Известный способ обеспечивает получение древесной массы удовлетворительного качества при высокой производительности дефибрера. Однако вышеуказанный недостаток способа не позволяет получать древесную массу с высокой степенью помола, т.е. с высокими физико-механическими показателями.

Новым техническим результатом от использования настоящего изобретения является повышение качества целевого продукта за счет повышения его физико-механических показателей, а также увеличение срока службы камня из-за снижения числа механических обработок и улучшение теплоотдачи рабочей поверхности.

Этот результат достигается тем, что в способе получения дефибрерной древесной массы путем измельчения древесного сырья дефибрерным камнем, вывода дефибрированного древесного сырья из зоны дефибрирования, подачи воды в ванну для очистки камня с его охлаждением и удаления отработанной охлаждающей воды, согласно изобретению вывод дефибрированного древесного сырья и удаление отработанной охлаждающей воды из ванны осуществляют с одной стороны относительно рабочей поверхности камня, при этом отработанную охлаждающую воду удаляют противотоком движению вращения камня, а удаленную отработанную воду подают на разбавление дефибрированного древесного сырья.

Очистку и охлаждение дефибрерного камня водой в ванне осуществляют при одновременном периодическом воздействии ультразвуковых колебаний при частоте 18-22 кГц в течение 5-10 мин.

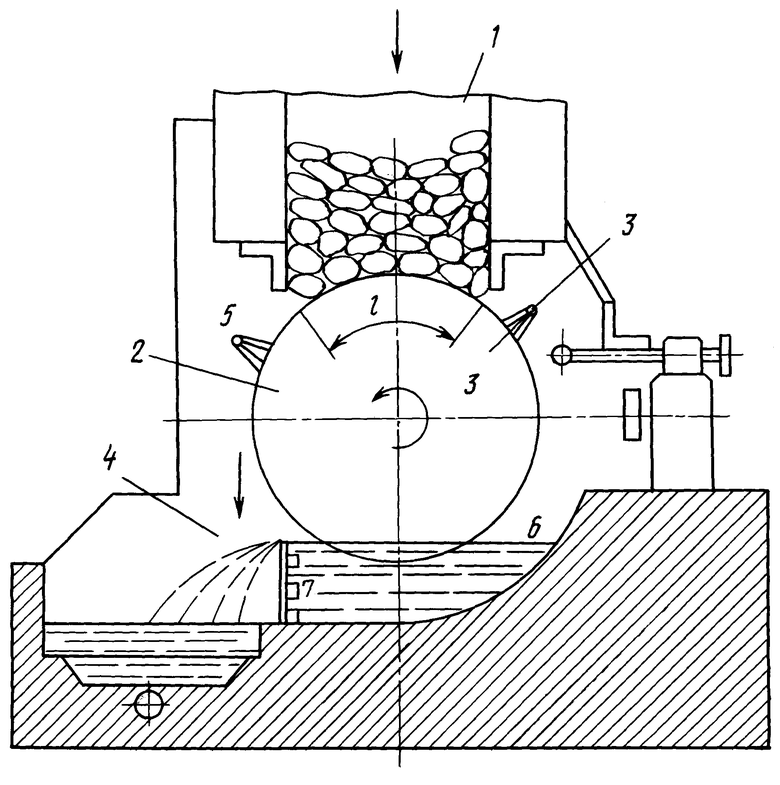

Предложенный способ иллюстрируют чертежом и осуществляют следующим образом: древесину в виде баланса, определенного размера загружают в камеру 1, где она продвигается вниз принудительно боковыми цепями (на чертеже не показаны) на рабочую поверхность 2 вращающегося дефибрерного камня 3 и постепенно измельчается. Получаемую в результате истирания древесины абразивной поверхностью камня 2 массу выводят из камеры 1 и под действием центробежных сил сбрасывают в массную часть ванны 4. Освобожденный от массы камень смывают водой из спрыска 5 и погружают в ванну с водой 6 для охлаждения и очистки от остатков волокна. При этом воду для охлаждения и очистки камня в водную часть ванны 6 подают противотоком направлению вращения камня, а ультразвуковые излучатели 7 установлены в водной части ванны 6.

Избыток воды, поступающий в ванну 6 вытекает в массную часть ванны 4, где происходит разбавление древесной массы высокой концентрации до заданной концентрации с последующей транспортировкой ее в технологический поток.

Предложенный способ осуществлен на примере дефибрирования еловой древесины при вращении камня с окружной скоростью рабочей поверхности 28 м/с, температурой дефибрированной массы на выходе 100oС и концентрацией массы при выходе из зоны дефибрирования 10%. Полученная древесная масса имеет следующие показатели: степень помола - 68o ШР; разрывная длина 3100 м; раздирание 310 мН. При этом стабильность массы по показателю степени помола составляет ±2o ШР (период - 1 сутки).

При вытекании избытка воды по предлагаемому способу - противотоком движению вращения камня - создается гидравлический затвор, препятствующий поступлению остатков волокнистой массы с поверхности камня в ванну с охлаждающей водой.

Таким образом, в предлагаемом способе количество поступающей волокнистой массы в зону повторной обработки минимизировано, что обеспечивает высокое качество целевого продукта с высокими физико-механическими показателями за счет получения равномерной древесной массы по степени помола волокна.

Кроме того, из-за повышения чистоты поверхности камня снижается число механических обработок и увеличивается срок службы камня.

Предлагаемый способ обеспечивает гибкое регулирование охлаждения камня и высокую очистку поверхности камня. При этом дополнительная очистка камня от смоляных загрязнений обеспечивается установленными в ванне ультразвуковыми излучателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дефибрер для производства древесной массы | 1990 |

|

SU1707115A1 |

| ДЕФИБРЕРНЫЙ КАМЕНЬ | 1992 |

|

RU2046868C1 |

| Способ управления процессом дефибрирования при производстве древесной массы | 1990 |

|

SU1721150A1 |

| Способ и устройство для подготовки сырья в производстве строительных материалов | 2016 |

|

RU2671141C1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1994 |

|

RU2061136C1 |

| Дефибрерный камень дефибрера | 1986 |

|

SU1416572A2 |

| Дефибрерный камень | 1986 |

|

SU1416573A1 |

| Способ производства древеснойМАССы | 1979 |

|

SU817114A1 |

| Дефибрерный камень (его варианты) | 1984 |

|

SU1194931A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛОЙ ДРЕВЕСНОЙ МАССЫ | 1968 |

|

SU232018A1 |

Предназначено для использования в целлюлозно-бумажной промышленности при производстве дефибрерной древесной массы из балансовой древесины. Древесное сырье измельчают дефибрерным камнем, выводят дефибрированное сырье из зоны дефибрирования, подают воду в ванну для очистки камня с его охлаждением и удаляют отработанную охлаждающую воду. Вывод дефибрированного древесного сырья и удаление отработанной охлаждающей воды из ванны осуществляют с одной стороны относительно рабочей поверхности камня. Отработанную охлаждающую воду удаляют противотоком движению вращения камня, а удаленную отработанную воду подают на разбавление дефибрированного древесного сырья. Очистку и охлаждение дефибрерного камня водой в ванне осуществляют предпочтительно при одновременном воздействии ультразвуковыми колебаниями. Обеспечивается повышение качества целевого продукта за счет повышения его физико-механических показателей, увеличение срока службы камня из-за снижения числа механических обработок. 1 з.п.ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ МАССЫ | 0 |

|

SU257291A1 |

| Дефибрерный камень (его варианты) | 1984 |

|

SU1189914A1 |

| ДЕФИБРЕРНЫЙ КАМЕНЬ | 1992 |

|

RU2046868C1 |

| РЕГУЛИРУЕМЫЙ ЭЛЕКТРОПРИВОД ПЕРЕМЕННОГО ТОКА | 1992 |

|

RU2035839C1 |

| DE 3101723 A1, 05.08.1982. | |||

Авторы

Даты

2003-08-27—Публикация

2002-08-21—Подача