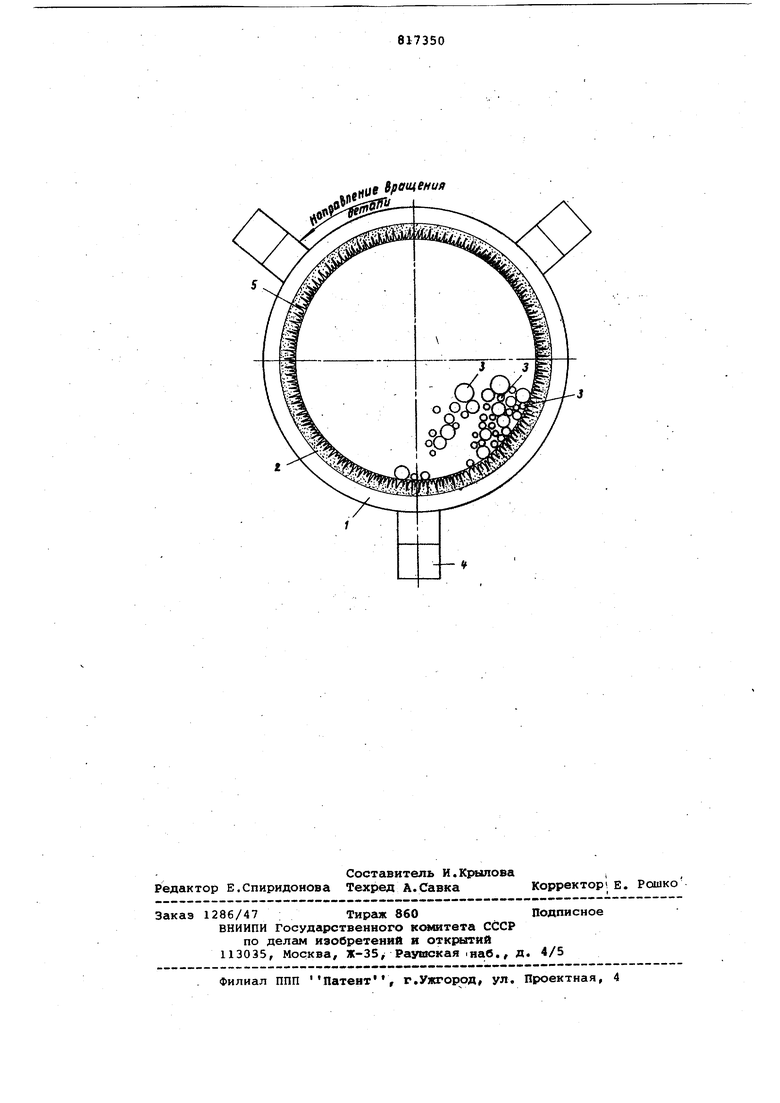

оси со скоростью, обеспечивающей непрерывное обкатывание дроби по обрабатываемой, поверхности подшипника с образованием антифрикционного покрытия 5. При этом на дробь 3 действуют только сила собственного веса и центробежные силы, возникающие при вращении подшипника 1. Оптимальная скорость вращения подшипника может быть определена из соотношений : где у : - линей.ная скорость вращения; / - радиус кривизны численно равный радиусу детали; f - коэффициент трения дроби и подшипника; ,81м/сек - ускорение силы тяжести В процессе вращения за счет взаимного перемещения свинцовой дроби различного диаметра (2-ЗОмм) создается интенсивное перекатывание, столкновение, а также взаимодействие дроби с обрабатываемой поверхностью, в резуль тате чего мелкие частицы износа отделяются и внедряются в поры силицированного слоя .2 под действием центробежных сил от массы дроби. Пример. Покрытие наносилось свинцовой дробью с максимальным диаметром 30 мм на внутреннюю поверх:ность подшипника с радиусом мм Коэффициент трения качения дроби 0,006-0,009. Скорость вращения подшипника п 250-300 об./мин. Способ осуществляется следующим оЬразом. Пористое силицирование внутренней поверхности производят бесконтактным способом, затем кипятят детгши в масле в течение 8-10 ч с целью заполнения пор маслом. После того заполняют внутреннюю полость детали свинцовой дробью различного диаметра (деталь с Двух сторон закрывается крышками) и вращают деталь в патроне токарного станка в течение 3-4 ч со скоростью вращения 100-200 об/мин, в зав.исимости от размера обрабатываемой детали. Деталь снимают со станка и проверяют толщину нанесенного покрытия методом контроля шлифов. Обработка детали в течение 3-4 ч позволяет получить металлическую свинцовую пленку на внутренней поверхности толщиной слоя 0,20-0,30 мм. Накопленная в порах диффузионных слоев смазка (масляная и металлическая) оказывает исключительно благоприятйые условия на работу пары трения в условиях ограниченной смазки и больших динамических нагрузок. Расположенные с уплотнением в порах частицы свинца прочно удерживают поверхностные слои покрытия. Нанесение предлагаемым способом металлических смазок обеспечивает более высокую плотность покрытия и прочность сцепления с основным металлом . Применение центробежного способа нанесения металлических покрытий на поверхности трения повышают надежность и долговечность работы узлов трения в условиях недостаточной смазки и граничного трения. Формула изобретения Способ нанесения твердосмазочных антифрикционных покрытий на внутренние поверхности по;даипников скольжения, включающий предварительное пористое силицирование поверхности подшипника и последующее насыщение ее твердой смазкой путем силового воздействия .массой дроби, выполненной из материала антифрикционного покрытия, отлича. ющийся тем, что, с целью увеличения прочности сцепления покрытия с поверхностью подшипника, насьвцение поверхности твердой смазкой осу ществляют под действием центробежных сил путем вргицения подшипника вокруг своей оси со скоростью, обеспечивающей непрерывное обкатывание дроби по обрабатываемой поверхности. Источники информации, принятые во внимание при экспертизе 1. Опоры осей и валов машин и приборов. Под ред. Н.А.Спицина, М., Машиностроение, 1970, с. 76-77.

.Г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРЫ СКОЛЬЖЕНИЯ | 2004 |

|

RU2274777C2 |

| Способ нанесения антифрикционного слоя (варианты) | 2018 |

|

RU2671779C1 |

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

| Способ нанесения антифрикционного слоя на металлическую деталь | 2018 |

|

RU2691356C1 |

| Способ обработки рабочих поверхностей деталей узла трения | 2022 |

|

RU2788514C1 |

| Устройство для нанесения антифрикционных покрытий на внутренние поверхности подшипников скольжения | 1980 |

|

SU962687A1 |

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНЫХ ПОКРЫТИЙ | 2010 |

|

RU2463391C2 |

| Способ комбинированной обработки деталей узлов трения | 1980 |

|

SU1082840A1 |

| Способ нанесения твердого антифрикционного покрытия | 2023 |

|

RU2806680C1 |

| МАТЕРИАЛ ДЛЯ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2256003C2 |

Авторы

Даты

1981-03-30—Публикация

1979-01-30—Подача