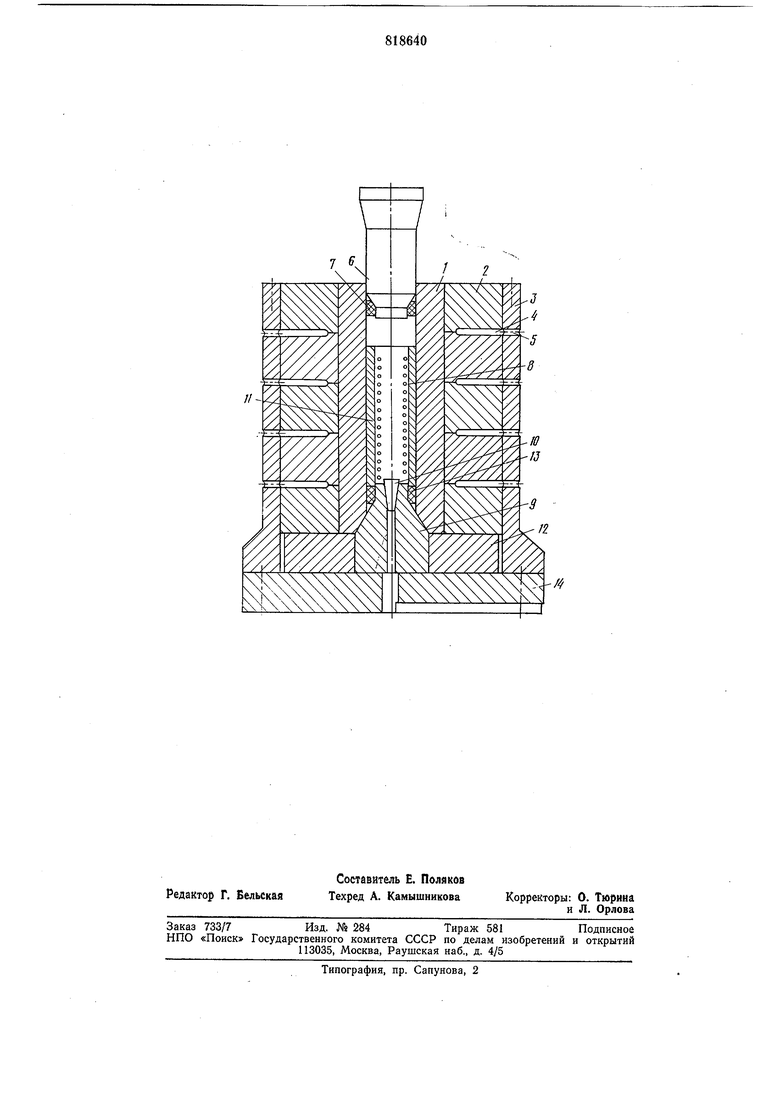

полненными на торцовых поверхностях колец, обращенных друг к другу. На чертеже изображено предлагаемое устройство. Устройство содержит корпус 1 с напрессованными на него поддерживающими кольцами 2 и кожух 3. На торцовых поверхностях колец 2, обращенных друг к другу, выполпены кольцевые проточки, образующие каналы 4, в которые через отверстия 5 в кожухе 3 подается охлаждающая жидкость. В центральном отверстии корпуса 1 установлены поршень 6 с уплотнением 7, нагреватель 8 и пробка 9 с несколькими коническими изолированными электровводами 10. Нагреватель 8 сопротивлением 3-5 Ом выполнен в виде спирали из жаропрочной проволоки и изолирован от стенок корпуса экраном 11 из асбеста или пирофиллита толщиной 10-12 мм при диаметре рабочей полости 40 мм. Пробка 9 снабжена поддерживающим кольцом 12 и уплотнением 13 и установлена на плиту 14, жестко скреплепную с кожухом 3. Устройство работает следующим образом.; Нробка 9 и ячейка высокого давления, содержащая нагреватель 8, образец и термопары (на чертеже не показаны) устанавливаются в отверстии корпуса 1, опорная плита 14 скрепляется с кожухом 3. Затем в центральное отверстие наливается рабочая жидкость, например силиконовое масло, и устанавливается поршень 6. Устройство помещается на подштамповой плите пресса. При приложении усилия пресса к торцу поршня 6 осуществляется сжатие рабочей жидкости в центральном отверстии корпуса 1. По достижении заданного давления к нагревателю 8 подается электрический ток, а в кольцевые каналы 4 через отверстие 5 в кожухе 3 - охлаждающая жидкость. Необходимый градиент температуры в рабочем объеме достигается изменёиием расхода охлаждающей жидкости. После выдержки образца при заданных параметрах электронагрев и подача охлаждающей жидкости прекращаются, включается обратный ход пресса, устройство демонтируется. В данном устройстве эффективность охлаждения увеличена по сравнению с известным устройством в 2,2 раза вследствие увеличения до 5 раз площади контакта охлаждаюп1,ей жидкости с нагретыми деталями. Благодаря повышению эффективности охлаждения и отсутствию концентраторов напряжений в корпусе увеличена надежность устройства, что позволяет повысить давление до 20 кбар при температуре до 1200°С. Формула изобретения Устройство для создания высокого гидростатического давления и температуры, содержащее корпус с центральным отверстием, в котором установлены поршень, нагреватель и пробка с электровводами, набор поддерживающих колец, установленных на корпусе, и каналы для подвода охлаждающей жидкости, отличающеес я тем, что, с целью повышения надежиости устройства, каналы для подвода охлаждающей жидкости образованы кольцевыми проточками, выполненными на торцовых поверхностях колец, обращенных друг к другу. Источники информации, принятые во внимание при экспертизе 1.Преображенский А. Я., Степанов В. А. Выращивание монокристаллов под высоким газовым давлением. «Приборы и техника эксперимента, 1965, № 2, 196-198. 2.Циклис Д. С. Техника физико-химических исследований при высоких и сверхвысоких давлениях. М., «Химия, 1976, с. 119, рис. 3.43 (прототип).

//

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ЦЕНТРАЛЬНОГО ЛИТНИКОВОГО КАНАЛА | 2003 |

|

RU2297303C2 |

| МНОГОПУАНСОННАЯ УСТАНОВКА ШАРОВОГО ТИПА ДЛЯ СОЗДАНИЯ ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 1994 |

|

RU2077375C1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ МЕТОДОМ ИНЖЕКЦИИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ИМЕЮЩЕГО ДЕНДРИТНЫЕ СВОЙСТВА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023532C1 |

| Гидромеханический ударник | 2020 |

|

RU2749058C1 |

| РАЗБУРИВАЕМЫЙ МЕХАНИЧЕСКИЙ ПАКЕР | 2003 |

|

RU2236556C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБСАЖЕННЫХ СКВАЖИН | 2008 |

|

RU2380535C1 |

| ТРАНСПОРТАБЕЛЬНАЯ ТЕПЛОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ЖИЗНЕОБЕСПЕЧЕНИЯ ПОЛЕВЫХ ГОСПИТАЛЕЙ ПУСТЫНЦЕВА | 1995 |

|

RU2109156C1 |

| Гидродинамический диспергатор | 1980 |

|

SU1114455A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1992 |

|

RU2071823C1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

Авторы

Даты

1981-04-07—Публикация

1978-06-08—Подача