Изобретение относится к обработке металлов давлением, в частности к устройствам для получения выдавливанием заготовок конических зубчатых колес.

Целью изобретения является повышение производительности и надежности штампа.

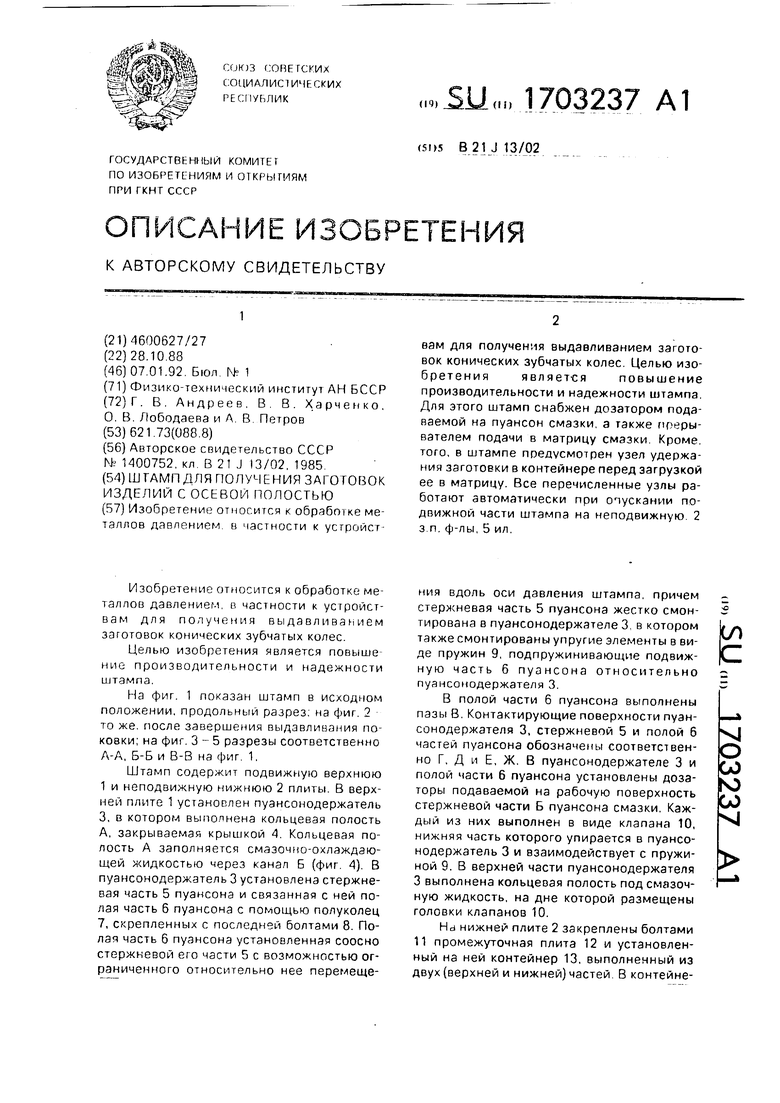

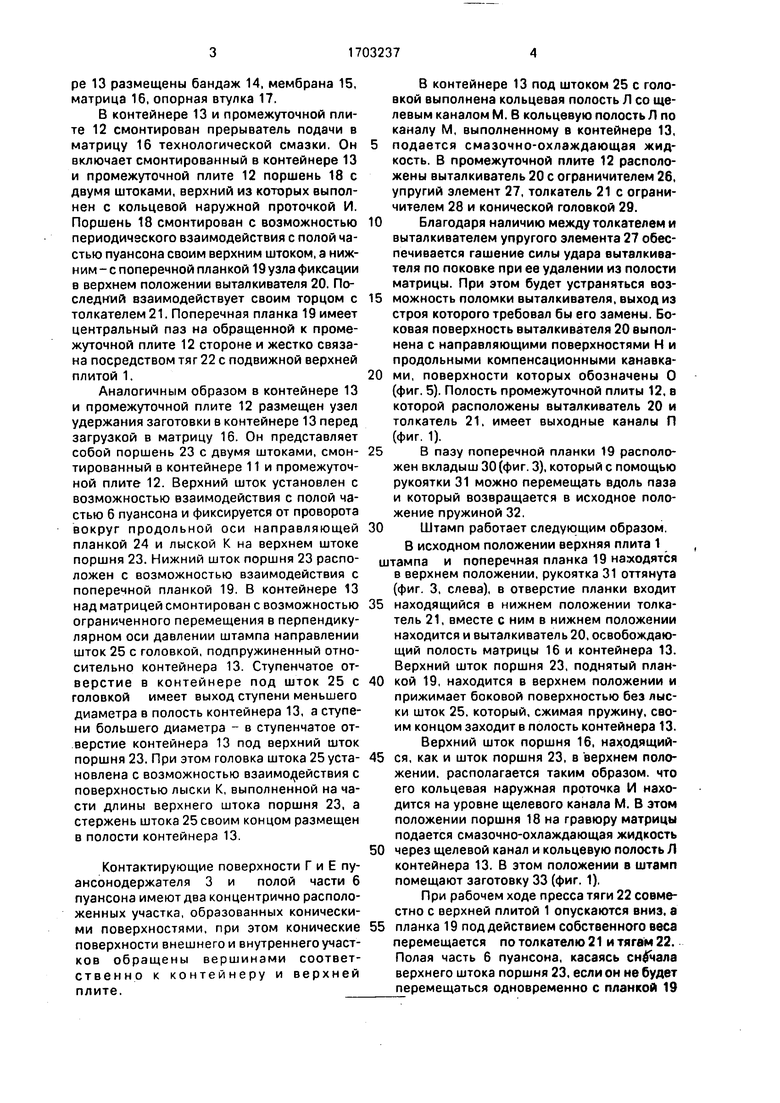

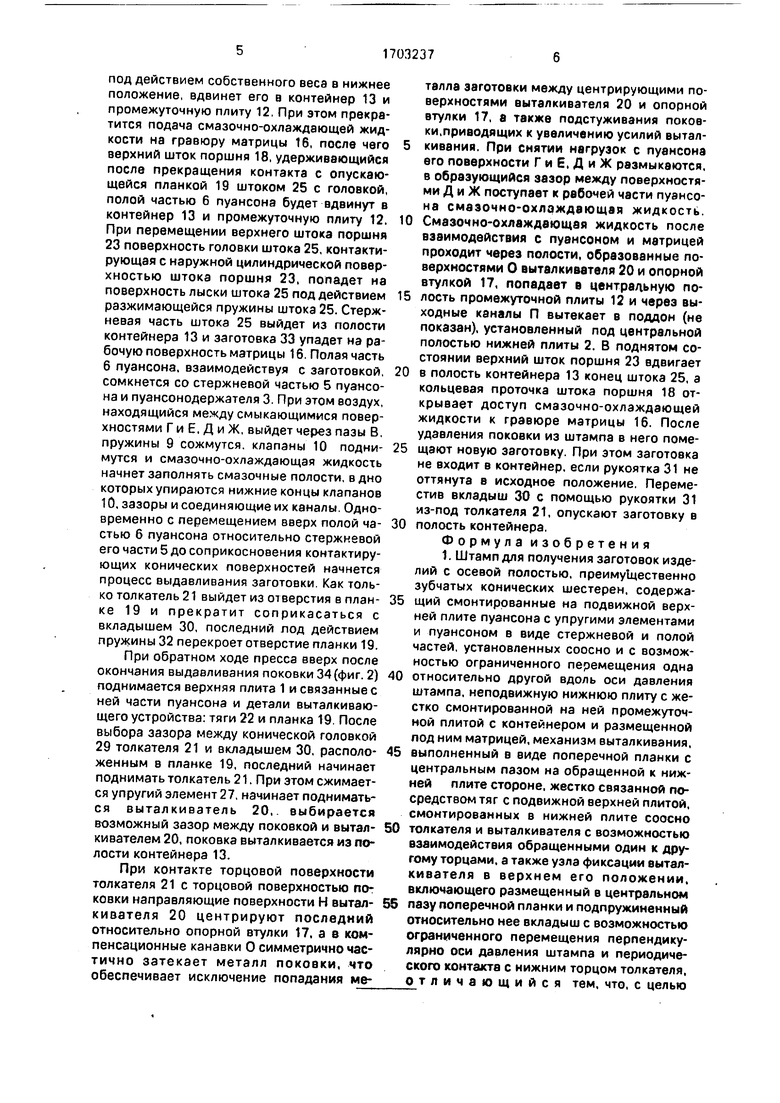

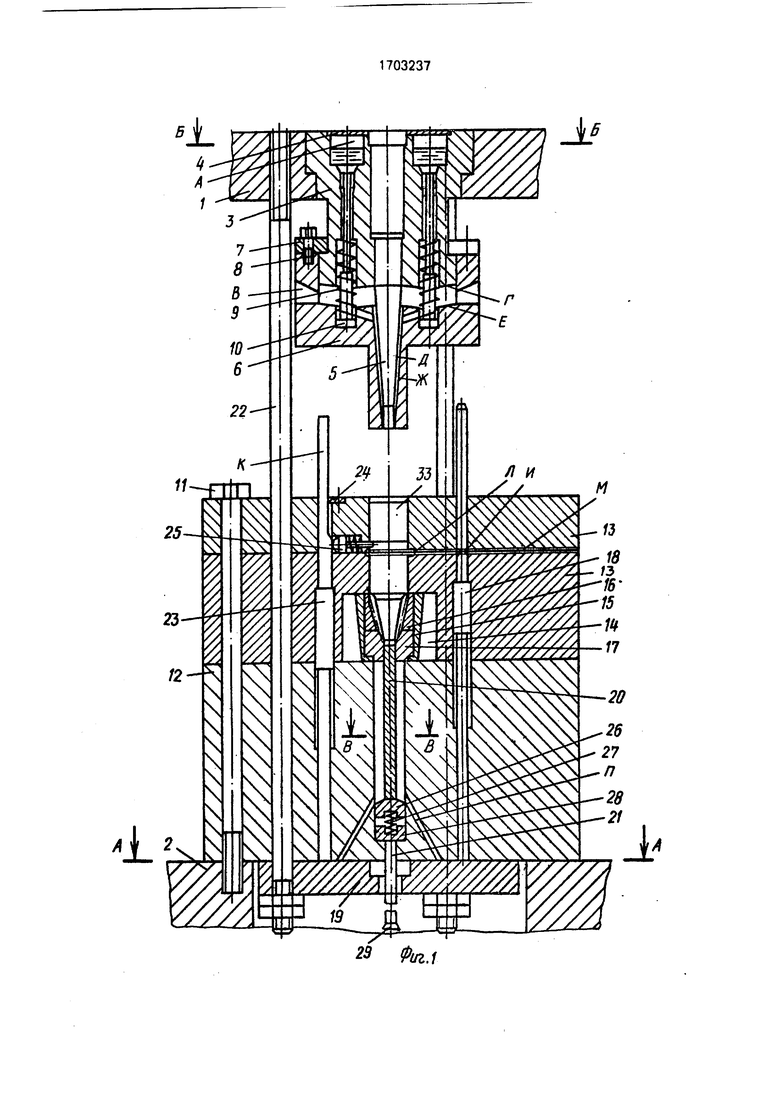

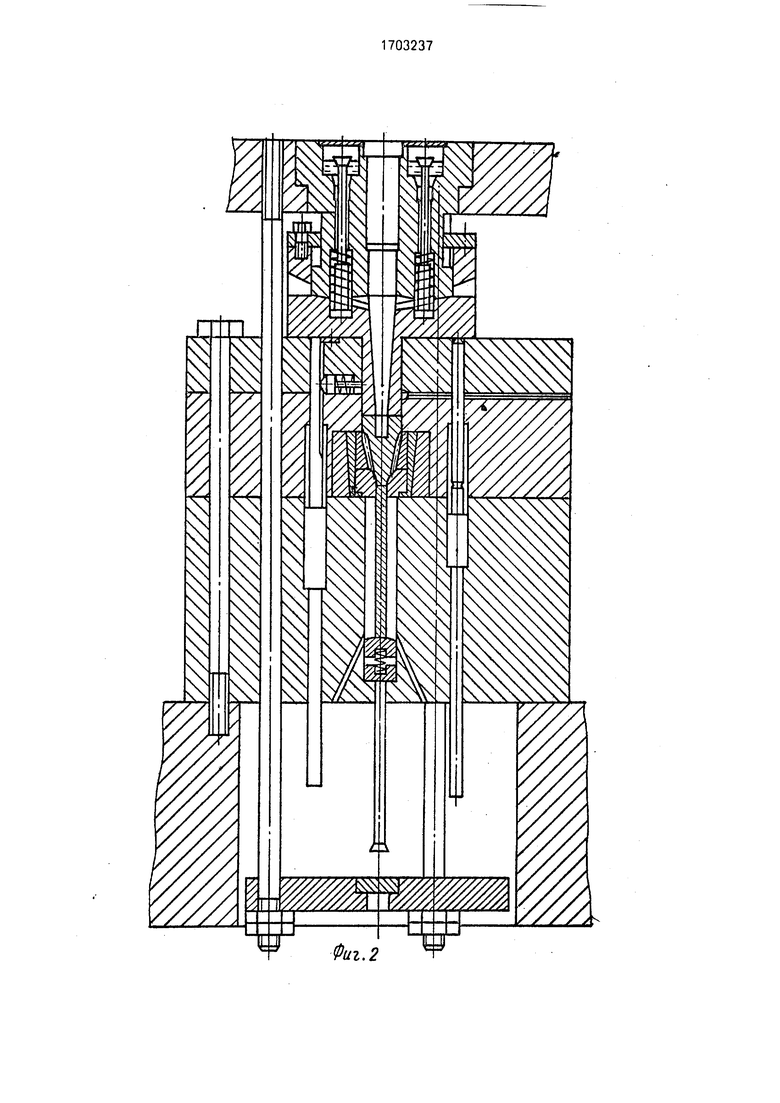

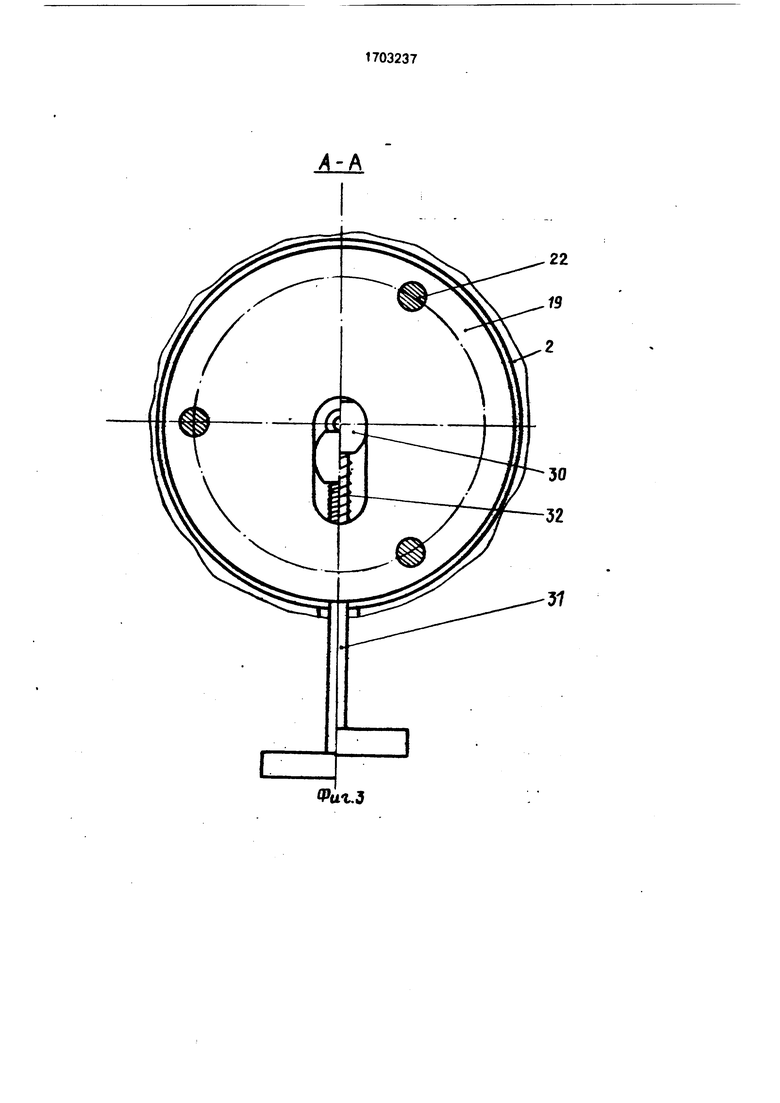

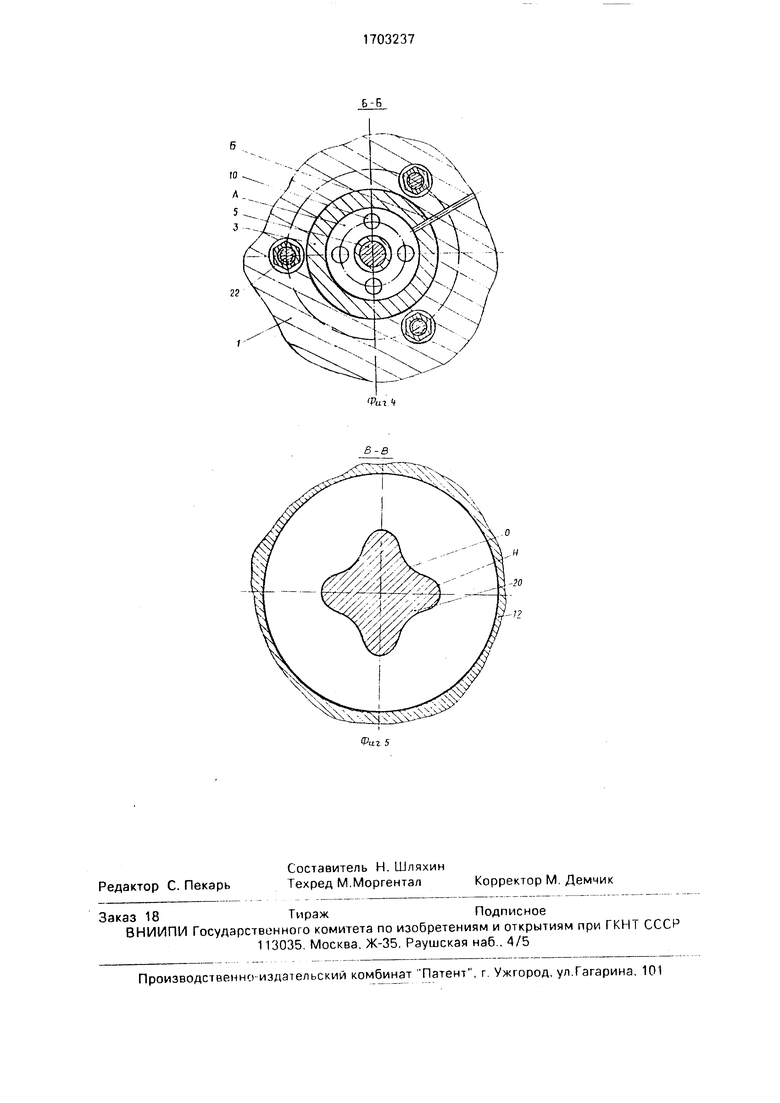

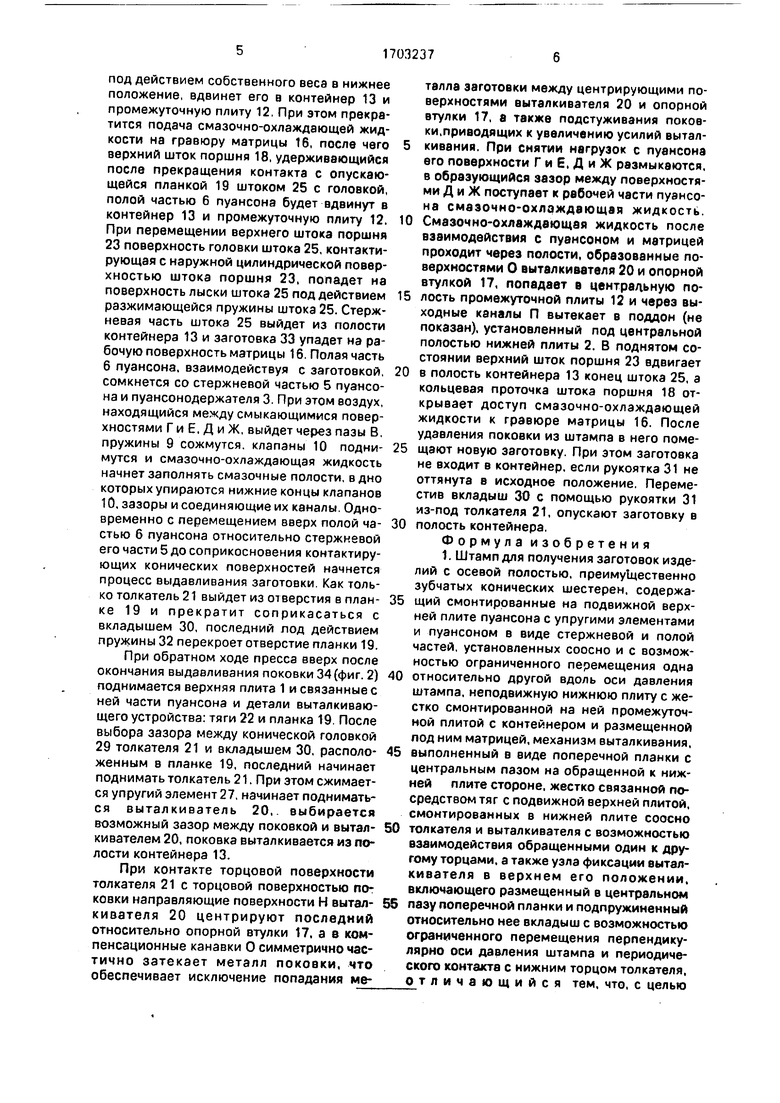

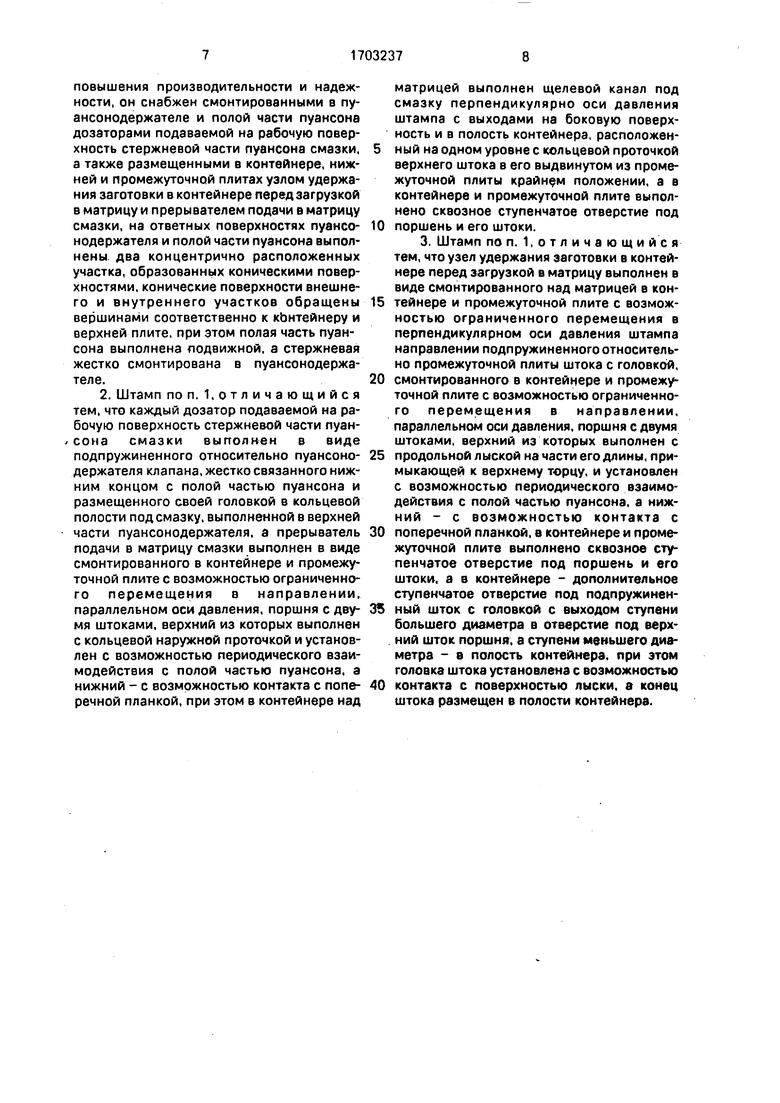

На фиг. 1 показан штамп в исходном положении, продольный разрез; на фиг. 2 то же. после завершения выдавливания поковки; на фиг. 3-5 разрезы соответственно А-А, Б-Б и В-В на фиг. 1,

Штамп содержит подвижную верхнюю 1 и неподвижную нижнюю 2 плиты. В верхней плите 1 установлен пуансонодержатель 3, в котором выполнена кольцевая полость А, закрываемая крышкой 4. Кольцевая полость А заполняется смазочно-охлэждаю- щей жидкостью через канал Б (фиг. 4). В пуансонодержатель 3 установлена стержневая часть 5 пуансона и связанная с ней полая часть 6 пуансона с помощью полуколец 7, скрепленных с последней болтами 8. Полая часть 6 пуансона установленная соосно стержневой его части 5 с возможностью ограниченного относительно нее перемещения вдоль оси давления штампа, причем стержневая часть 5 пуансона жестко смонтирована в пуансонодержателе 3, в котором также смонтированы упругие элементы в виде пружин 9, подпружинивающие подвижную часть 6 пуансона относительно пуансонодержателя 3.

В полой части 6 пуансона выполнены пазы В. Контактирующие поверхности пуансонодержателя 3, стержневой 5 и полой 6 частей пуансона обозначены соответственно Г, Д и Е, Ж. В пуансонодержателе 3 и полой части 6 пуансона установлены дозаторы подаваемой на рабочую поверхность стержневой части Б пуансона смазки. Каждый из них выполнен в виде клапана 10, нижняя часть которого упирается в пуансонодержатель 3 и взаимодействует с пружиной 9. В верхней части пуансонодержателя 3 выполнена кольцевая полость под смазочную жидкость, на дне которой размещены головки клапанов 10.

Hd нижней плите 2 закреплены болтами 11 промежуточная плита 12 и установленный на ней контейнер 13, выполненный из двух (верхней и нижней) частей. В контейнеfe

ре 13 размещены бандаж 14, мембрана 15, матрица 16, опорная втулка 17.

В контейнере 13 и промежуточной плите 12 смонтирован прерыватель подачи в матрицу 16 технологической смазки, Он включает смонтированный в контейнере 13 и промежуточной плите 12 поршень 18 с двумя штоками, верхний из которых выполнен с кольцевой наружной проточкой И. Поршень 18 смонтирован с возможностью периодического взаимодействия с полой частью пуансона своим верхним штоком, а нижним-с поперечной планкой 19 узла фиксации в верхнем положении выталкивателя 20. Последний взаимодействует своим торцом с толкателем 21. Поперечная планка 19 имеет центральный паз на обращенной к промежуточной плите 12 стороне и жестко связана посредством тяг 22 с подвижной верхней плитой 1.

Аналогичным образом в контейнере 13 и промежуточной плите 12 размещен узел удержания заготовки в контейнере 13 перед загрузкой в матрицу 16. Он представляет собой поршень 23 с двумя штоками, смонтированный в контейнере 11 и промежуточной плите 12. Верхний шток установлен с возможностью взаимодействия с полой частью 6 пуансона и фиксируется от проворота вокруг продольной оси направляющей планкой 24 и лыской К на верхнем штоке поршня 23. Нижний шток поршня 23 расположен с возможностью взаимодействия с поперечной планкой 19. В контейнере 13 над матрицей смонтирован с возможностью ограниченного перемещения в перпендикулярном оси давлении штампа направлении шток 25 с головкой, подпружиненный относительно контейнера 13. Ступенчатое отверстие в контейнере под шток 25 с головкой имеет выход ступени меньшего диаметра в полость контейнера 13, а ступени большего диаметра - в ступенчатое отверстие контейнера 13 под верхний шток поршня 23. При этом головка штока 25 установлена с возможностью взаимодействия с поверхностью лыски К, выполненной на части длины верхнего штока поршня 23, а стержень штока 25 своим концом размещен в полости контейнера 13.

Контактирующие поверхности Г и Е пу- ансонодержателя 3 и полой части 6 пуансона имеют два концентрично расположенных участка, образованных коническими поверхностями, при этом конические поверхности внешнего и внутреннего участков обращены вершинами соответственно к контейнеру и верхней плите.

В контейнере 13 под штоком 25 с головкой выполнена кольцевая полость Л со щелевым каналом М. В кольцевую полость Л по каналу М, выполненному в контейнере 13,

подается смазочно-охлаждающая жидкость. В промежуточной плите 12 расположены выталкиватель 20 с ограничителем 26, упругий элемент 27, толкатель 21 с ограничителем 28 и конической головкой 29.

0 Благодаря наличию между толкателем и выталкивателем упругого элемента 27 обеспечивается гашение силы удара выталкивателя по поковке при ее удалении из полости матрицы. При этом будет устраняться воз5 можность поломки выталкивателя, выход из строя которого требовал бы его замены. Боковая поверхность выталкивателя 20 выполнена с направляющими поверхностями Н и продольными компенсационными канавка0 ми, поверхности которых обозначены О (фиг. 5). Полость промежуточной плиты 12, в которой расположены выталкиватель 20 и толкатель 21, имеет выходные каналы П (фиг. 1).

5В пазу поперечной планки 19 расположен вкладыш 30 (фиг. 3), который с помощью рукоятки 31 можно перемещать вдоль паза и который возвращается в исходное положение пружиной 32.

0 Штамп работает следующим образом. В исходном положении верхняя плита 1 штампа и поперечная планка 19 находятся в верхнем положении, рукоятка 31 оттянута (фиг. 3, слева), в отверстие планки входит

5 находящийся в нижнем положении толкатель 21, вместе с ним в нижнем положении находится и выталкиватель 20, освобождающий полость матрицы 16 и контейнера 13. Верхний шток поршня 23, поднятый план0 кой 19, находится в верхнем положении и прижимает боковой поверхностью без лыски шток 25, который, сжимая пружину, своим концом заходит в полость контейнера 13. Верхний шток поршня 16, находящий5 ся, как и шток поршня 23, в верхнем положении, располагается таким образом, что его кольцевая наружная проточка И находится на уровне щелевого канала М. В этом положении поршня 18 на гравюру матрицы подается смазочно-охлаждающая жидкость

0 через щелевой канал и кольцевую полость Л контейнера 13. В этом положении в штамп помещают заготовку 33 (фиг. 1).

При рабочем ходе пресса тяги 22 совместно с верхней плитой 1 опускаются вниз, а

5 планка 19 под действием собственного веса перемещается по толкателю 21 и тягам 22. Полая часть 6 пуансона, касаясь сначала верхнего штока поршня 23, если он не будет перемещаться одновременно с планкой 19

под действием собственного веса в нижнее положение, вдвинет его в контейнер 13 и промежуточную плиту 12, При этом прекратится подача смазочно-охлаждающей жидкости на гравюру матрицы 16, после чего верхний шток поршня 18, удерживающийся после прекращения контакта с опускающейся планкой 19 штоком 25 с головкой, полой частью 6 пуансона будет вдвинут в контейнер 13 и промежуточную плиту 12. При перемещении верхнего штока поршня 23 поверхность головки штока 25, контактирующая с наружной цилиндрической поверхностью штока поршня 23, попадет на поверхность лыски штока 25 под действием разжимающейся пружины штока 25. Стержневая часть штока 25 выйдет из полости контейнера 13 и заготовка 33 упадет на рабочую поверхность матрицы 16, Полая часть 6 пуансона, взаимодействуя с заготовкой, сомкнется со стержневой частью 5 пуансона и пуансонодержателя 3. При этом воздух, находящийся между смыкающимися поверхностями Г и Е. Д и Ж, выйдет через пазы В, пружины 9 сожмутся, клапаны 10 поднимутся и смазочно-охлаждающая жидкость начнет заполнять смазочные полости, в дно которых упираются нижние концы клапанов 10, зазоры и соединяющие их каналы. Одновременно с перемещением вверх полой частью б пуансона относительно стержневой его части 5 до соприкосновения контактирующих конических поверхностей начнется процесс выдавливания заготовки. Как только толкатель 21 выйдет из отверстия в планке 19 и прекратит соприкасаться с вкладышем 30, последний под действием пружины 32 перекроет отверстие планки 19.

При обратном ходе пресса вверх после окончания выдавливания поковки 34 (фиг. 2) поднимается верхняя плита 1 и связанные с ней части пуансона и детали выталкивающего устройства: тяги 22 и планка 19. После выбора зазора между конической головкой 29 толкателя 21 и вкладышем 30, расположенным в планке 19, последний начинает поднимать толкатель 21. При этом сжимается упругий элемент 27, начинает подниматься выталкиватель 20.. выбирается возможный зазор между поковкой и выталкивателем 20, поковка выталкивается из полости контейнера 13.

При контакте торцовой поверхности толкателя 21 с торцовой поверхностью поковки направляющие поверхности Н выталкивателя 20 центрируют последний относительно опорной втулки 17. а в компенсационные канавки О симметрично частично затекает металл поковки, что обеспечивает исключение попадания металла заготовки между центрирующими поверхностями выталкивателя 20 и опорной втулки 17, а также подстуживания поковки,приводящих к увеличению усилий вытал- 5 кивания. При снятии нагрузок с пуансона его поверхности Г и Е, Д и Ж размыкаются, в образующийся зазор между поверхностями Д и Ж поступает к рабочей части пуансона смазочно-охлаждающая жидкость.

0 Смазочно-охлаждающая жидкость после взаимодействия с пуансоном и матрицей проходит через полости, образованные поверхностями О выталкивателя 20 и опорной втулкой 17, попадает в центральную по5 л ость промежуточной плиты 12 и через выходные каналы П вытекает в поддон (не показан), установленный под центральной полостью нижней плиты 2. В поднятом состоянии верхний шток поршня 23 вдвигает

0 в полость контейнера 13 конец штока 25, а кольцевая проточка штока поршня 18 открывает доступ смазочно-охлаждающей жидкости к гравюре матрицы 16. После удавления поковки из штампа в него поме5 щают новую заготовку. При этом заготовка не входит в контейнер, если рукоятка 31 не оттянута в исходное положение. Переместив вкладыш 30 с помощью рукоятки 31 из-под толкателя 21, опускают заготовку в

0 полость контейнера.

Формула изобретения 1. Штамп для получения заготовок изделий с осевой полостью, преимущественно зубчатых конических шестерен, содержа5 щий смонтированные на подвижной верхней плите пуансона с упругими элементами и пуансоном в виде стержневой и полой частей, установленных соосно и с возможностью ограниченного перемещения одна

0 относительно другой вдоль оси давления штампа, неподвижную нижнюю плиту с жестко смонтированной на ней промежуточной плитой с контейнером и размещенной под ним матрицей, механизм выталкивания,

5 выполненный в виде поперечной планки с центральным пазом на обращенной к нижней плите стороне, жестко связанной посредством тяг с подвижной верхней плитой, смонтированных в нижней плите соосно

0 толкателя и выталкивателя с возможностью взаимодействия обращенными один к другому торцами, а также узла фиксации выталкивателя в верхнем его положении, включающего размещенный в центральном

5 пазу поперечной планки и подпружиненный относительно нее вкладыш с возможностью ограниченного перемещения перпендикулярно оси давления штампа и периодического контакта с нижним торцом толкателя, отличающийся тем, что, с целью

повышения производительности и надежности, он снабжен смонтированными в пу- ансонодержателе и полой части пуансоне дозаторами подаваемой на рабочую поверхность стержневой части пуансона смазки, а также размещенными в контейнере, нижней и промежуточной плитах узлом удержания заготовки в контейнере перед загрузкой в матрицу и прерывателем подачи в матрицу смазки, на ответных поверхностях пуансо- нодержателя и полой части пуансона выполнены два концентрично расположенных участка, образованных коническими поверхностями, конические поверхности внешнего и внутреннего участков обращены вершинами соответственно к контейнеру и верхней плите, при этом полая часть пуансона выполнена лодвижной, а стержневая жестко смонтирована в пуансонодержа- теле.

2. Штамп по п. 1,отличающийся тем, что каждый дозатор подаваемой на рабочую поверхность стержневой части пуансона смазки выполнен в виде подпружиненного относительно пуансоно- держателя клапана, жестко связанного нижним концом с полой частью пуансона и размещенного своей головкой в кольцевой полости под смазку, выполненной в верхней части пуансонодержателя, а прерыватель подачи в матрицу смазки выполнен в виде смонтированного в контейнере и промежуточной плите с возможностью ограниченного перемещения в направлении, параллельном оси давления, поршня с двумя штоками, верхний из которых выполнен с кольцевой наружной проточкой и установлен с возможностью периодического взаимодействия с полой частью пуансона, а нижний - с возможностью контакта с поперечной планкой, при этом в контейнере над

матрицей выполнен щелевой канал под смазку перпендикулярно оси давления штампа с выходами на боковую поверхность и в полость контейнера, расположенный на одном уровне с кольцевой проточкой верхнего штока в его выдвинутом из промежуточной плиты крайнем положении, а в контейнере и промежуточной плите выполнено сквозное ступенчатое отверстие под

поршень и его штоки.

3. Штамп по п. 1,отличающий с я тем, что узел удержания заготовки в контейнере перед загрузкой в матрицу выполнен в виде смонтированного над матрицей в контейнере и промежуточной плите с возможностью ограниченного перемещения в перпендикулярном оси давления штампа направлении подпружиненного относительно промежуточной плиты штока с головкой,

смонтированного в контейнере и промежуточной плите с возможностью ограниченного перемещения в направлении, параллельном оси давления, поршня с двумя штоками, верхний из которых выполнен с

продольной лыской на части его длины, примыкающей к верхнему торцу, и установлен с возможностью периодического взаимодействия с полой частью пуансона, а нижний - с возможностью контакта с

поперечной планкой, в контейнере и промежуточной плите выполнено сквозное ступенчатое отверстие под поршень и его штоки, а в контейнере - дополнительное ступенчатое отверстие под подпружиненный шток с головкой с выходом ступени большего диаметра в отверстие под верхний шток поршня, а ступени меньшего диаметра - в полость контейнера, при этом головка штока установлена с возможностью

контакта с поверхностью лыски. а конец штока размещен в полости контейнера.

г«- ео см со о г

Ш

с й: -

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для прямого выдавливания стержневых деталей | 1985 |

|

SU1311834A1 |

| Штамп для получения заготовок изделий с полостями | 1990 |

|

SU1801703A1 |

| Штамп для получения деталей | 1989 |

|

SU1662734A1 |

| Штамп для гибки штучных заготовок из листа и проволоки | 1984 |

|

SU1205968A1 |

| Штамп для изготовления полых поковок с боковыми отростками | 1988 |

|

SU1586844A1 |

| Устройство для закрытой объемной штамповки | 1982 |

|

SU1044403A1 |

| Штамп для изготовления деталей типа стаканов | 1990 |

|

SU1750835A1 |

| ШТАМП ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 1991 |

|

RU2006328C1 |

| Штамп с разъемными матрицами | 1982 |

|

SU1047574A1 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ, ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ | 2003 |

|

RU2240887C1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для получения выдавливанием заготовок конических зубчатых колес. Целью изобретения является повышение производительности и надежности штампа. Для этого штамп снабжен дозатором подаваемой на пуансон смазки, а также прерывателем подачи в матрицу смазки. Кроме, того, в штампе предусмотрен узел удержания заготовки в контейнере перед загрузкой ее в матрицу. Все перечисленные узлы работают автоматически при опускании подвижной части штампа на неподвижную. 2 з.п. ф-лы, 5 ил.

Ч

Л-А

Фыг.3

37

-;

| Штамп для изготовления деталей типа втулок | 1985 |

|

SU1400752A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-07—Публикация

1988-10-28—Подача