1

Изобретение относится к области химического машиностроения, в частности к аппаратам для проведения гетерогенных технологических процессов во взвешенном и кипяш,ем слоях, и может быть использовано в технологии регенерации ядерного топлива.

. Известен реактор для проведения процессов в кипяш,ем слое ферромагнитных частиц во вращающемся электромагнитном поле, содержащий корпус с нагревательным элементом, расположенным снаружи, статор для возбуждения вращающегося электромагнитного поля, слой ферромагнитных частиц, патрубки для загрузки и выгрузки реагентов.

Этот реактор не может быть использован для проведения непрерывных технологических процессов, если скорости процесса невелики и выход продуктов за время прохода реакционной смеси через кипящий слой составляет малую долю от исходных веществ. При периодической работе реактора в нем не решен вопрос разгрузки, особенно, если продукты представляют собой мелкодисперсные порошки.

Известен реактор для осуществления процессов во взвешенном слое, содержащий корпус с теплообменной рубашкой, внутри которого помещена центральная циркуляционная труба с укрепленным в ней перемешивающим устройством 1.

Однако реактор подобного типа не может быть использован, если в качестве рабочей смеси используют пыле-газовую смесь при давлениях, близких к нормальному атмосферному, или при работе под разрежением. В этом реакторе не может быть осуществлено разделение конечных продуктов от

начальных, если те и другие твердые вещества находятся в виде мелкодисперсной пыли в газовой фазе. Кроме того, в реакторе отсутствует приспособление для разгрузки его от порошкообразных веществ без использования дополнительных количеств (к находящемуся в реакторе) жидкости или газа.

Целью изобретения является создание реактора, позволяющего проводить технологические процессы в пыле-газовой смеси при давлениях, близких к нормальному атмосферному, избыточном и при разрежении, т. е. при давлениях, например от +1 кг/см до -1 кг/см в циркуляционном режиме

внутри аппарата во взвешенном и кипящем слоях, разделять при работе в непрерывном режиме твердые конечные продукты от начальных твердых продуктов, обеспечение возможности саморазгрузки порошкообразных веществ из реактора в контейнер без

дополнительных разгружающих устройств и дополнительного количества (к имеющемуся в реакторе) газа, интенсифицировать технологический процесс, а также повысить эффективность использования подводимой к реактору энергии.

Указанная цель достигается тем, что в качестве побудителя замкнутого внутри аппарата пыле-газового потока используют колесо центробежного компрессора, которое также позволяет произвести выгрузку порошкообразного вещества из реактора, кспользуют центробежный классификатор, который дает возможность отделить мелкодисперсную фазу конечного продукта . от мелкодисперсной фазы исходного вещества, так как размеры частиц конечного продукта могут быть сколь угодно малыми, а для частиц исходного вещества существует критический размер, меньше которого они быть не могут в общей пыле-газовой смеси. На уровне колеса центробежного компрессора по касательной к нему располагают разгрузочный патрубок с шибером и разъемом для подсоединения контейнера, куда выгружают порошкообразные продукты из реакторов при открытом шибере и вращении колеса центробел ного компрессора, циркуляционная труба выполнена в виде полого тела вращения, в котором располагают возбудитель вращающегося электромагнитного поля внутри аппарата и которым разделяют в пространстве реактора взвешенный слой и кипящий, при этом взвешенный слой, создаваемый потоком газа, функционирует в центральной части реактора по его оси, а кипящий слой - во внешней кольцевой части. Такое разделение позволяет загружать в реактор продукты без предварительного измельчения, которое требуется для проведения реакций в кипящем слое. Кроме этого, полое тело вращения позволяет подвести теплоноситель внутрь реактора и использовать тепло, выделяемое в обмотках возбудителя, если катушки возбудителя выполнены в термостойкой изоляции, при необходимости охлаждения реакционных зон одновременно охлаждаются и обмотки возбудителя. Все это позволяет реактор сделать более компактным. Отборный патрубок располагают так, что отбор пыле-газового потока происходит от оси колеса центробежного классификатора, загрузочный патрубок располагают так, что загружаемые твердые продукты вводят в зону взвешенного слоя, в верхней части внутренней циркуляционной зоны располагают решетку, предохраняющую колесо центробел ного компрессора от попадания на него крупных частиц загружаемых продуктов, проточную часть реактора (путь циркуляционного потока). Число оборотов колеса побудителя выбирают из условия создания взвешенного слоя загружаемых продуктов, при этом может быть

использован направляющий аппарат, преобразующий энергию вращения газового потока после колеса центробежного компрессора в статический напор, для удержаПИЯ ферромагнитных частиц во внешней кольцевой зоне реактора при отсутствии электромагнитного поля решетка в части этой зоны.

Замена винтового насоса на колесо центробежного компрессора дает возможность создавать циркуляционный поток в газовой среде при нормальном атмосферном давлении, избыточном и под разрел ением, кроме этого, колесо центробежного компрессора сообщает твердым частицам скорости, направленные по касательной к колесу, за счет чего частицы при открытом шибере влетают в подсоединенный контейнер и находятся там под повышенным давлением

газа, создаваемым этим колесом.

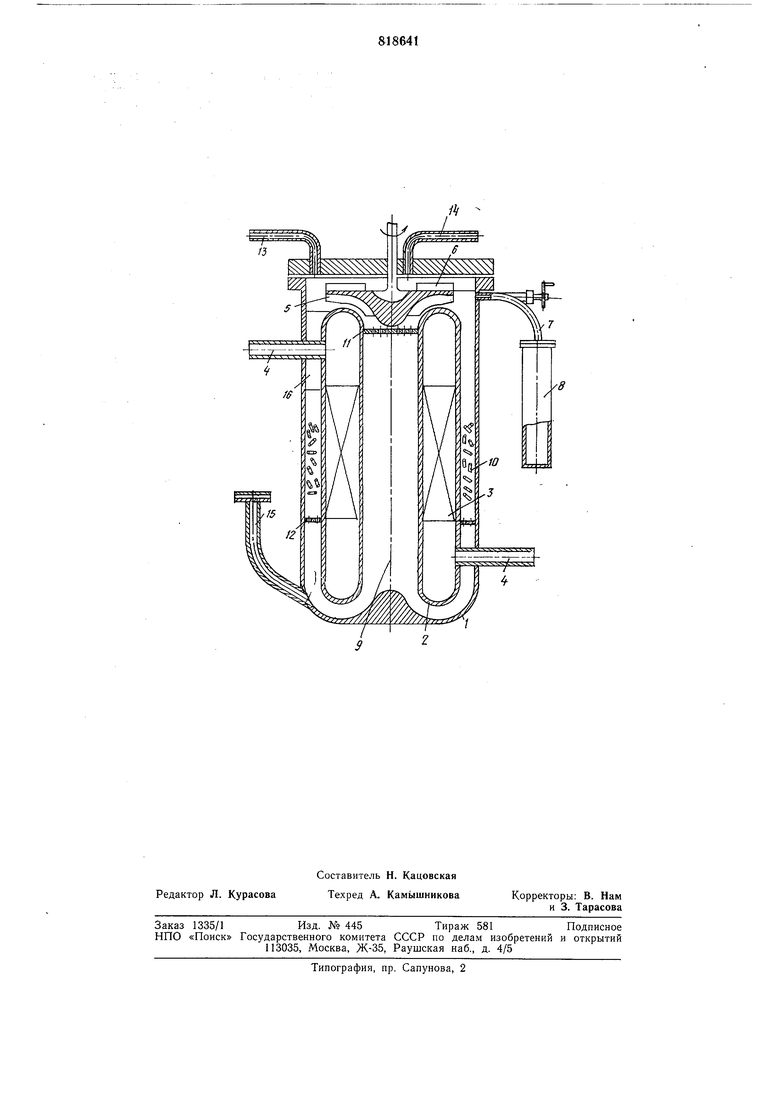

На чертеже показан реактор, вертикальный разрез. Реактор для проведения гетерогенных технологических процессов содерл ит корпус 1 реактора, циркуляционную

трубу 2, возбудитель 3 вращающегося электромагнитного поля и штуцеры 4 для подвода и отвода теплоносителя, колесо центробелсного компрессора 5 и расположенные на его верхней стороне лопатки центробежного классификатора 6, патрубок 7 выгрузки порошков с шибером и контейнер 8, взвешенный слой 9, кипящий слой ферромагнитных частиц 10, предохранительную решетку 11, решетку 12 для удержания

ферромагнитных частиц, патрубок 13 для подачи газообразных компонентов, патрубок 14 для отвода газообразных продуктов и мелкодисперсной пыли, патрубок 15 для загрузки твердых веществ, пластина направляющего аппарата 16.

Реактор работает следующим образом. Через патрубок 15 в зону взвешенного слоя 9 подают исходные твердые продукты, через патрубок 13 подают газообразный

реагент, колесо центробежного компрессора 5 с направляющим аппаратом 16 создают циркуляционный поток газа, который образует взвешенный слой 9, реакция меладу твердыми и газообразными реагентами

идет во взвешенном слое 9, где одновременно за счет химической реакции идет измельчепие твердых частиц, измельченные частицы через решетку 11 газовым потоком уносятся на колесо центробежного

компрессора, которое сообщает им свою окружную скорость, при торможении на пластинах направляющего аппарата идет дальнейшее измельчение частиц, при попадании их в зону кипящего слоя ферромагнитных частиц 10 они дробятся до критического размера, начиная с которого частица исходного твердого вещества не может существовать в равновесии с газообразным реагентом, размер частиц конечных

твердых продуктов с минимальной стороны не ограничен подобным условием, поэтому центробежный классификатор 6, настроенный на критический размер частиц исходного продукта, может непрерывно отсеивать мелкодисперсные конечные продукты с отходящими из реактора газами через патрубки 14, полная разгрузка реактора от порошкообразного продукта выполняется, если открыть шибер на патрубке 7 выгрузки, при этом выгружаемый продукт собирается в контейнере 8.

Технико-экономическая эффективность предлагаемого реактора определяется тем, что взвешенный слой в аппарате создается потоком газа, циркулирующим внутри его. При этом отпадает необходимость в фильтрующих устройствах для очистки газа, которые являются обязательным элементом известных аппаратов с взвешенным слоем.

Совмещение взвешенного и кипящего слоев в одном аппарате позволяет не.производить предварительного измельчения, которое необходимо делать перед загрузкой в известный аппарат с кипящим слоем.

Наличие центробежного классификатора дает возможность вести непрерывный процесс, например фторирования окисного ядерного топлива, когда исходный продукт и часть конечных представляют твердые вещества.

Расположение обмоток возбудителя внутри полого тела вращения дает возможность использовать энергию джоулевых потерь в обмотках на проведение технологического процесса. Полезность саморазгрузки, которой обладает предлагаемый реактор, определяется тем, что исключаются дополнительные разгрузочные устройства и, что

более важно, при разгрузке не расходуется газообразный транспортирующий агент, это исключает фильтрационную систему, необходимую при дистанционной разгрузке, например, пневмотранспортом.

Формула изобретения

1.Реактор для проведения технологических процессов в псевдоожиженном слое, содержащий корпус с подводящим и отводящими патрубками, внутри которого по оси установлены циркуляционная труба и побудитель циркуляции, а в кольцевом пространстве газораспределительная решетка, отличающийся тем, что, с целью интенсификации процесса за счет дополнительного измельчения продукта, реактор снабжен размещенными в кольцевом пространстве магнитными телами, побудителем вращающегося магнитного поля и классификатором, установленным по оси над побудителем циркуляции.

2.Реактор по п. 1, отличающийся тем, что циркуляционная труба выполнена

в виде полого тела вращения, внутри которого размещен побудитель вращающегося электромагнитного поля.

3.Реактор по п. 1, отличающийся тем, что разгрузочный патрубок снабжен

шибером и размещен тангенциально на уровне побудителя циркуляции.

4.Реактор по п. 1, отличающийся тем, что побудитель циркуляции выполнен в виде колеса центробежного компрессора.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 231525, кл. В 01J 8/18, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2791725C1 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ МИНЕРАЛЬНЫХ КОРМОВЫХ ДОБАВОК | 1992 |

|

RU2035233C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДОРАСТВОРИМЫХ СОЛЕЙ ГУМИНОВЫХ КИСЛОТ | 2011 |

|

RU2469995C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240975C2 |

| СПОСОБ УТИЛИЗАЦИИ ФРАГМЕНТИРОВАННЫХ ОТХОДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И БАЛЛИСТИТНЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 2009 |

|

RU2446355C2 |

| Сушильное устройство | 2020 |

|

RU2739960C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2017 |

|

RU2660003C1 |

| Установка для переработки отходов дробления | 1984 |

|

SU1224018A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

Авторы

Даты

1981-04-07—Публикация

1978-12-26—Подача