дельные области в местах наибольшего удаления от поверхности стержня и заготовки.

Такая искусственная дробность ликвацирнной зоны способствует более полному ее устранению при последующей деформации. .Ликвация размещается в периферийной зоне, приблизительно в области 0,6-0,7 радиуса слитка, и для устранения этой неоднородности структуры необходимо приложить осесимметричные деформирующие .усилия к боковой поверхности слитка со стержнем.

Г1ри осесимметричном приложении деформирующих усилий схема напряженного состояния приближается к всестороннему сжатию, что обеспечивает закрытие дефектов. Такую схему деформирования можно осуществить на станах поперечно-винтовой прокатки или в ротационно-ковочной машине.

Таким образом, хорошо прорабатываются периферийные и околоцентральные слои за исключением осевой зоны радиусом ,U5/ ( - радиус заготовки).

При другой схеме приложения деформирующих усилий появляются радиальные растягивающие напряжения и осуществляется знакопеременная деформация, при которой тенденция к закрытию дефектов гораздо слабее.

При введении стержня в зависимости от его размеров процесс кристаллизации разделяется на несколько стадий: стадия 1 - переохлаждение жидкой стали у поверхности стержня с образованием вокруг него твердого слоя равноосных зерен в условиях, близких к формированию чистых металлов в однофазном состоянии; стадия II - рост дендритов с поверхности слоя равноосных зерен с последовательным уменьшением линейной скорости продвижения фронта кристаллизации со стороны стержня и соответствующим уменьшением объема жидкой фазы в зоне действия стержня. Данная стадия прекращается, когда движение фронта кристаллизации останавливается и температура стержня становится близкой к линии солидус; стадия III - последующее затвердевание металла, сопровождающееся продвижением фронта кристаллизации со стороны стенок кристаллизатора с частичным расплавлением затвердевающего металла вокруг стержня; стадия IV - частичное или полное расплавление стержня с последующим продвижением фронта кристаллизации со стороны внешней зоны до полного завершения этого процесса. С точки зрения получения хорошего качества центральных слоев слитка IV стадия недопустима. Наличие указанных стадий кристаллизации зависит от размеров и материала стержней. Таким образом можно добиваться исключения IV стадии, например применяя стержень из

легированного металла с более высокой температурой плавления. Выбор размеров стержня и материала лимитируется условиями свариваемости прутка и жидкого металла.

Последующее деформирование слитка позволяет хорошо проработать приконтактные области металла, однако по мере удаления от поверхности проникновение деформации уменьшается, таким образом, в

жидкий металл следует вводить стержень

с большой площадью поперечного сечения

(до 10% от площади кристаллизатора).

И хотя при этом ухудшаются условия

свариваемости, последующая горячая деформация улучшает качество металла в приконтактной зоне, обеспечивает надежное сваривание. Пример конкретного выполнения.

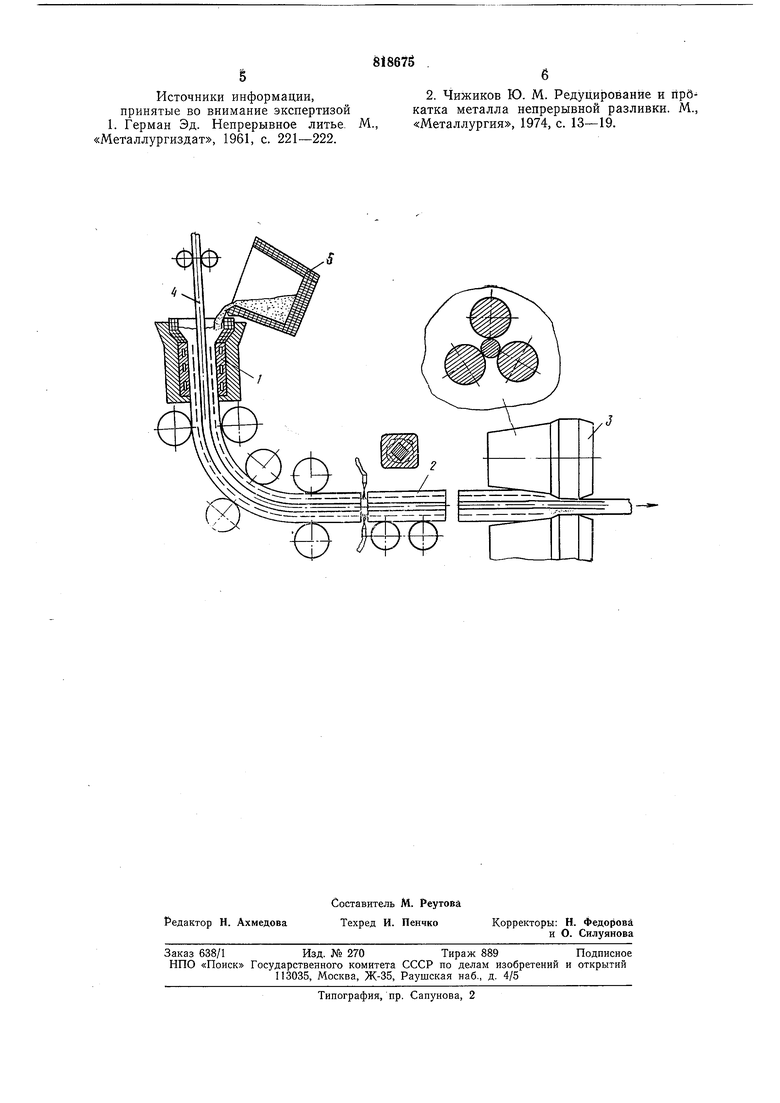

По предлагаемому способу в квадратный кристаллизатор 0100X100 мм производили разливку стали ШХ-15 и в процессе разливки в кристаллизатор непрерывно вводили квадратный стержень (штангу)

мм из горячекатаной стали ШХ-15. Со стержня предварительно была удалена окалина, ребра стержня ориентированы посередине граней кристаллизатора. Процесс формирования непрерывнолитого слитка протекал стабильно. Полученный слиток со стержнем из деформированной стали резали на мерные длины и деформировали в горячем состоянии осесимметричным приложением усилия к его боковой

поверхности на стане винтовой прокатки.

Процесс винтовой прокатки осуществляли

при повышенных углах подачи (15-18) с

обжатием за проход не менее 15-20%.

Такая величина обжатия обеспечила интенсивную проработку структуры металла и заваривание усадочных пор и пустот, расположенных в кольцевой зоне. Благодаря данному способу достигается высокое качество проката при сравнительно небольших вытяжках (jj, 2,5-3).

Формула изобретения

Способ получения сплошной заготовки,

включающий непрерывную разливку металла в кристаллизатор с одновременным введением в него стержня, затвердевание металла в слиток и его последующую деформацию, отличающийся тем, что, с

целью повышения качества заготовки путем создания ориентированного распределения ликвационной зоны, разливку осуществляют в кристаллизатор с граненой полостью, в которую вводят многогранный

стержень из деформированного металла, ребра которого ориентируют посередине граней кристаллизатора, и осуществляют последующую деформацию слитка осесимметричным приложением усилия к его боковой поверхности.

Источники информации, принятые во внимание экспертизой 1. Герман Эд. Непрерывное литье. М., хМеталлургиздат, 1961, с. 221-222.

2. Чижиков Ю. М. Редуцирование и прб катка металла непрерывной разливки. М., «Металлургия, 1974, с. 13-19.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1989 |

|

RU1681454C |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038912C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU1693786C |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2001 |

|

RU2210458C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯМОУГОЛЬНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198064C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2022690C1 |

| Способ непрерывного литья заготовок | 1989 |

|

SU1715480A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1973 |

|

SU404202A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044595C1 |

Авторы

Даты

1981-04-07—Публикация

1978-06-19—Подача