1

Изобретение относится к металлообработке.

Известен зубообрабатывающий станок, привод кинематической цепи которого, связывающей люльку со шпинделем изделия, выполнен в-виде гидромотора, соединенного с распределителем, представляющим собой корпус, где с возможностью перемещения от задающего устройства установлен золотник и связан с ним цепью 1.

Недостатком этого станка является то, что передача сигнала обратной связи на участке кинематической цепи от люльки до пары винт-гайка производится через большое количество кинематических элементов, что снижает жесткость кинематической цепи и отрицательно влияет на устойчивость системы.

Цель изобретения - повышение точности воспроизведения заданного закона изменения скорости обкатки.

Для достижения цели цепь обратной связи представляет собой кинематическую пару, установленную между распределителем и люлькой. В одном варианте кинематическая пара выполнена в виде копировального устройства, копир которого закреплен на люльке, а ролик связан с корпусом распределителя.

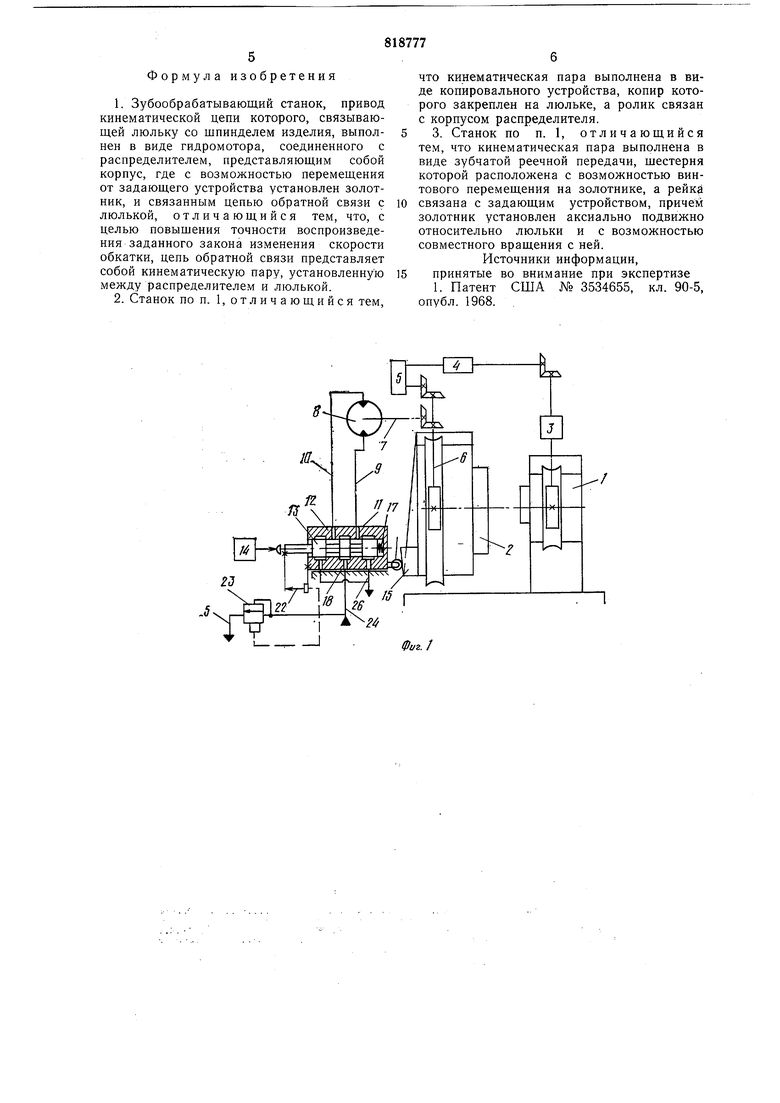

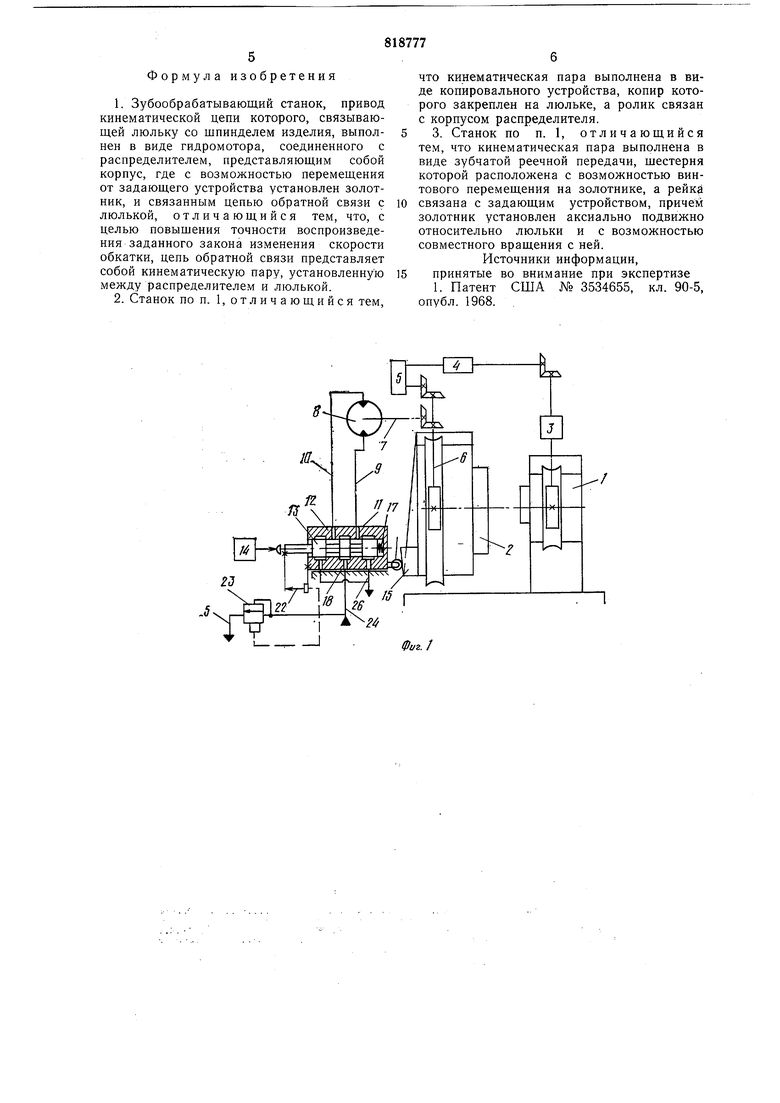

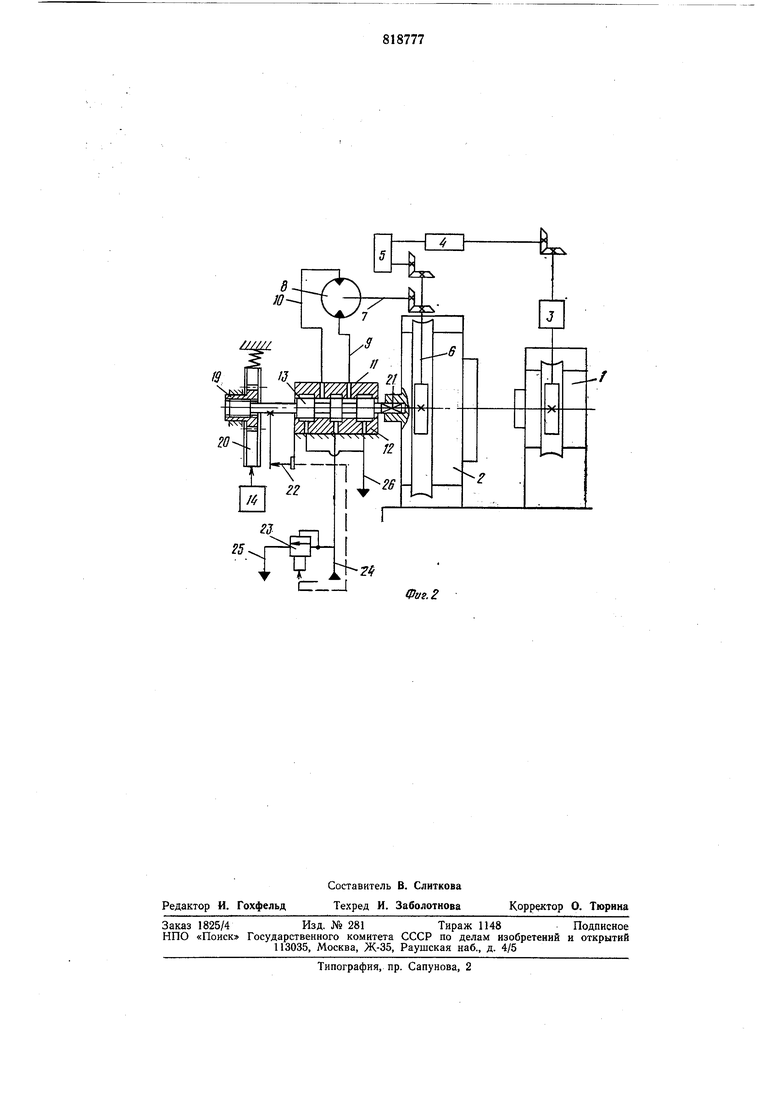

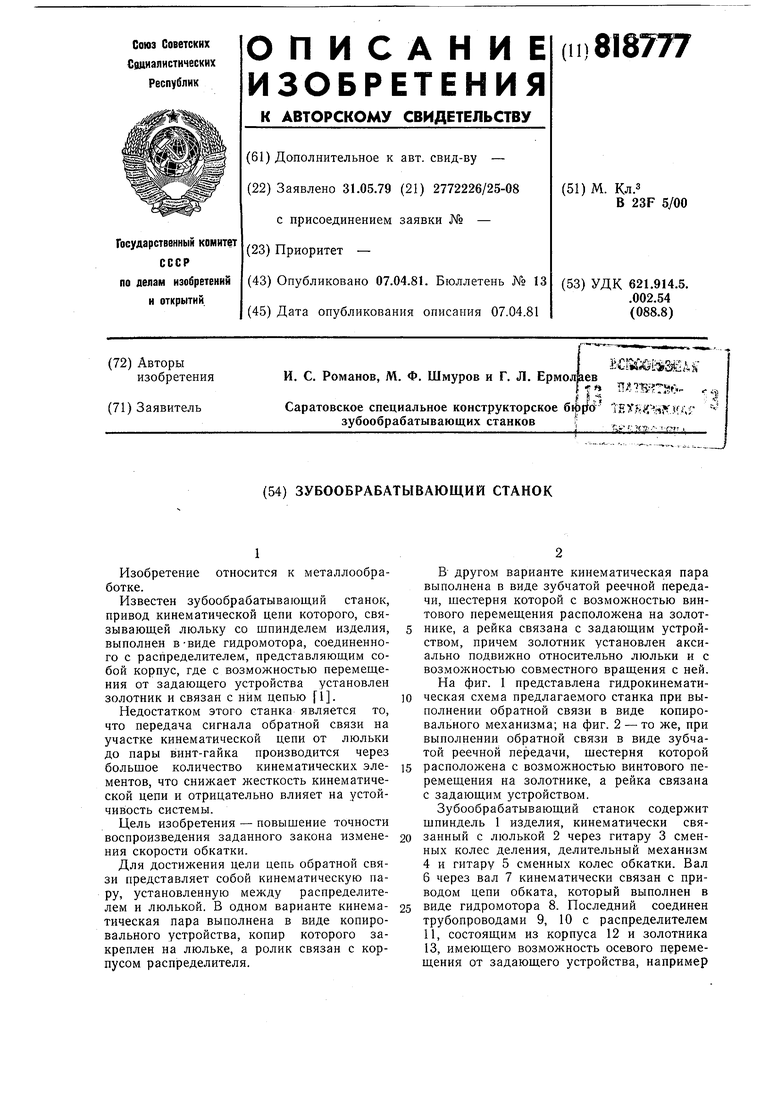

В другом варианте кинематическая пара выполнена в виде зубчатой реечной передачи, шестерня которой с возможностью винтового перемещения расположена на золотнике, а рейка связана с задающим устройством, причем золотник установлен аксиально подвижно относительно люльки и с возможностью совместного вращения с ней. На фиг. 1 представлена гидрокинематическая схема предлагаемого станка при выполнении обратной связи в виде копировального механизма; на фиг. 2- то же, при выполнении обратной связи в виде зубчатой реечной передачи, шестерня которой

расположена с возможностью винтового перемещения на золотнике, а рейка связана с задающим устройством.

Зубообрабатывающий станок содержит шпиндель 1 изделия, кинематически связанный с люлькой 2 через гитару 3 сменных колес деления, делительный механизм 4 и гитару 5 сменных колес обкатки. Вал 6 через вал 7 кинематически связан с приводом цепи обката, который выполиен в

виде гидромотора 8. Последний соединен трубопроводами 9, 10 с распределителем 11, состоящим из корпуса 12 и золотника 13, имеющего возможность осевого перемещения от задающего устройства, например кулачка 14. Корпус 12 распределителя 11 контактирует с люлькой 2 посредством кинематической пары, одним из вариантов выполнения которой является копировальное устройство в виде копира 15, жестко 5 закрепленного на люльке 2, и контактирующего с ним ролика 16. Золотник 13 поджимается пружиной 17 в корпусе 12, который перемещается вдоль своей оси по направляющим 18. В другом варианте выпол- ю нения кинематической пары золотник 13 распределителя смонтирован аксиально-подвижно люльке 2 с возможностью совместного с ней вращения и взаимодействует с кулачком 14. С одной стороны золотник 13 i5 соединен винтовой нарезкой с щестернейгайкой 19, находящейся в зацеплении с рейкой 20, перемещаемой задающим устройством, например кулачком 14. С другой стороны золотник 13 соединен с люлькой 2 20 посредством четырехгранника 21 таким образом, что сам золотник 13, вращаясь вместе с люлькой 2, имеет возможность перемещаться вдоль своей оси (см. фиг. 2). Для измерения ощибки (рассогласования) рас- 25 пределителя И служит датчик 22, а величину давления в гидроприводе определяет настройка клапана 23. Воздействие на клапан 23 осуществляется за счет сигнала, поступающего от датчика 22. Трубопровод 24 зо питает гидросистему жидкостью под давлением, а трубопроводы 25, 26 - сливные. Питание системы общеизвестное при помощи насоса постоянной или переменной производительности. Изображенные схемы даны в исходном состоянии: золотник 13 находится в среднем положении, доступ рабочей жидкости к гидромотору 8 закрыт, пепь обкатки оста- 40 новлена. Система работает следующим образом. При перемещении золотника 13 вправо вдоль оси открывается проход рабочей л идкости под давлением к гидромотору 8. Ско- 45 рость вращения гидромотора, а следовательно, и скорость обкатки зависят от щирины щели между золотником 13 и корпусом 12, которая регулируется задающим устройством - кулачком 14. Люлька 2, вра- 50 щаясь от гидромотора 8, поворачивается, при этом она контактирует с корпусом 12 распределителя посредством кинематической пары. При первом варианте выполнения кинематической пары вместе с люлькой 55 2 вращается жестко закрепленный на ней копир 15, при этом корпус 12 распределителя 11 перемещается в ту же сторону, что и золотник 13 до тех пор, пока золотпик 13 не займет среднее положение в корпусе ео 12, т. е. окна корпуса 12 не перекроются поясками золотника 13 и доступ жидкости в полости гидромотора 8 прекратится, гидмотор остановится, система займет исход35ное положение. При перемещении корпуса 12 контакт последнего с люлькой 2 производится за счет ролика 16, катящегося по копиру 15. Изменение скорости перемещепия золотника 13 от кулачка 14 приводит к изменению щирины зазора между золотпиком 13 и корпусом 12, т. е. к изменению расхода рабочей жидкости и, следовательно, к изменению скорости качания люльки 2, а изменение величины перемещения золотника 13 приводит к изменению величины угла поворота люльки 2. Таким образом, обеспечивается жесткий контроль как по скорости, так и по положению между задающим органом - кулачком 14 и исполнительным устройством - люлькой 2. При перемещении золотника 13 влево от нейтрального положения характер работы системы остается прежним. При втором зари нте выполнения кинематической пары рейка 20 перемещаясь вверх от задающего устройства -кулачка 14, поворачивает шестерню-гайку 19. При этом золотник 13 по винтовой нарезке щестерни-гайки 19 перемещается в корпусе 12 вдоль оси, открывая проход рабочей жидкости под давлением к гидромотору 8. Люлька 2, вращаясь от гидромотора 8, поворачивает золотник 13, который по винтовой нарезке щестернигайки 19 перемещается вдоль своей оси в обратном направлении, стремясь занять исходное положение относительно корпуса 12. Изменение скорости перемещения рейки 20 приводит к изменению щирины щелей межДУ золотником 13 и корпусом 12, т. е. к изменению расхода рабочей жидкости и, следовательно, к изменению скорости качания люльки 2, а изменение величины перемещения рейки 20 - к изменению величины угла поворота люльки 2. Таким образом, и в этом варианте обеспечивается жесткий контроль как по скорости, так и по положению между задающим органом - кулачком 14 - рейкой 20 и исполнительным - люлькой 2. При перемещении рейки 20 от нейтрального положения вниз характер работы системы остается прежним, но направление вращения меняется на противоположное, чем обеспечивается реверс цепи обката с рабочего хода на холостой и обратпо. При работе распределителя 11 ощибка в перемещении золотника 13 и соответствующем его (перемещению) повороте люльки 2 связана с линейным зазором между золотником 13 и корпусом 12, величина этого зазора контролируется с помощью датчика 22. При изменении зазора (ошибки) сверх допустимой с датчика 22 поступает сигнал на повыщение давления в гидроприводе, т. е. увеличения мощности привода. За счет этого скорость вращения гидромотора кратковременно увеличивается, в результате чего ощибка при слежении уменьщается.

Формула изобретения

1.Зубообрабатывающий станок, привод кинематической цепи которого, связывающей люльку со шпинделем изделия, выполнен в виде гидромотора, соединенного с распределителем, представляющим собой корпус, где с возможностью перемещения от задающего устройства установлен золотник, и связанным цепью обратной связи с люлькой, отличающийся тем, что, с целью повышения точности воспроизведения заданного закона изменения скорости обкатки, цепь обратной связи представляет собой кинематическую пару, установленную между распределителем и люлькой.

2.Станок по п. 1, отличающийся тем.

что кинематическая пара выполнена в виде копировального устройства, копир которого закреплен на люльке, а ролик связан с корпусом распределителя.

3. Станок по п. 1, отличающийся тем, что кинематическая пара выполнена в виде зубчатой реечной передачи, шестерня которой расположена с возможностью винтового перемещения на золотнике, а рейка

связана с задающим устройством, причем золотник установлен аксиально подвижно относительно люльки и с возможностью совместного вращения с ней.

Источники информации,

принятые во внимание при экспертизе

1. Патент США № 3534655, кл. 90-5, опубл. 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки концов труб | 1982 |

|

SU1065088A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU657976A2 |

| Станок для шлифования турбинных лопаток | 1973 |

|

SU651939A1 |

| Станок для обработки концов труб | 1983 |

|

SU1117147A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Зубообрабатывающий станок | 1978 |

|

SU778960A1 |

| Станок для шлифования кулачковых валов | 1975 |

|

SU547328A1 |

| Станок для обработки зубчатых колес | 1977 |

|

SU622594A1 |

| Зубообрабатывающий станок | 1980 |

|

SU910377A1 |

| Копировальный станок | 1979 |

|

SU795898A1 |

Фиг.}

25

Фаг. 2

Авторы

Даты

1981-04-07—Публикация

1979-05-31—Подача