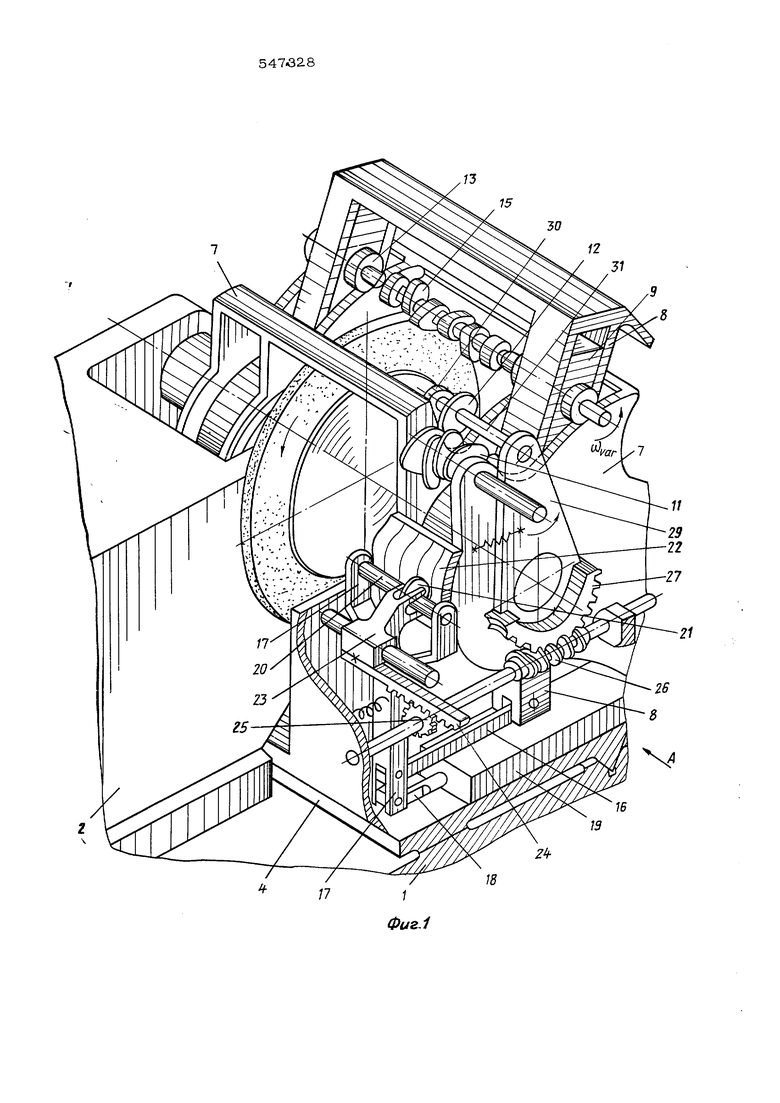

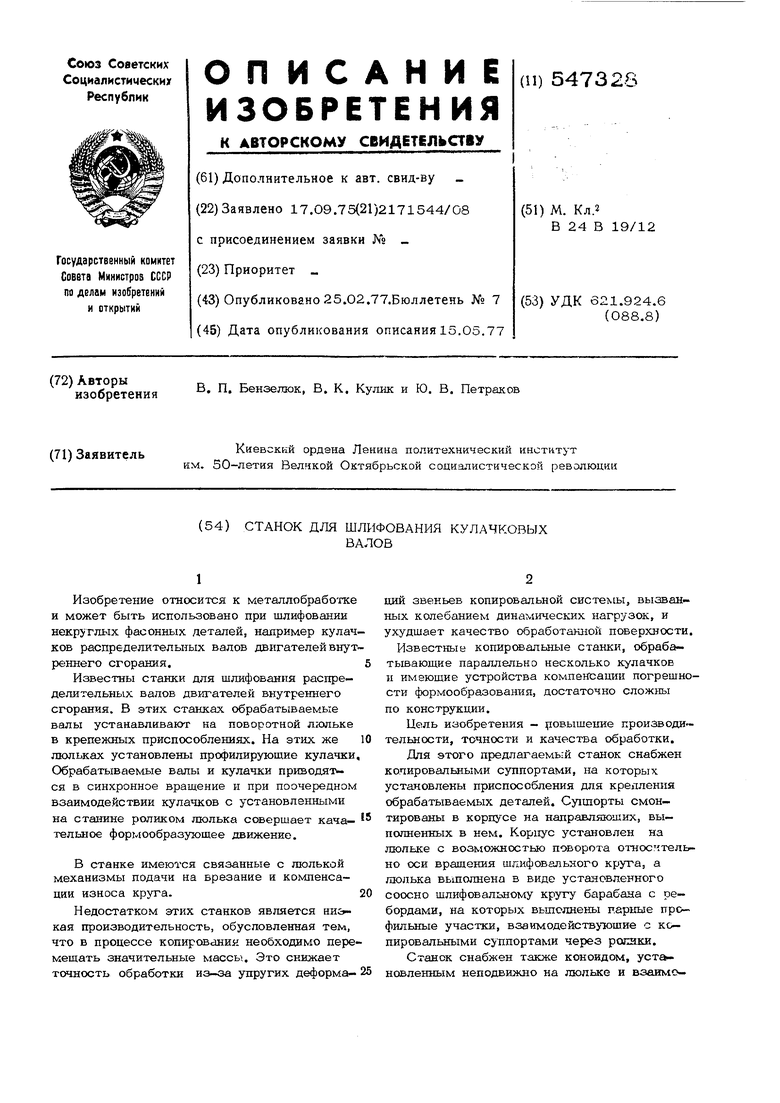

действующим через рычажную систему с механизмом подачи на врезание и с корпусом копировальных суппортов. Привод врап1ения обрабатываемых деталей и копиров вь.гаопнен в виде поворотного относительно оси шлифовального крута планетарного механизма с солнечной шестер ней с сателлитами, на одном из валов которых установлены кулачки, поочередно взаимодействующие через ролик со станиной станка. Механизм компенсации износа круга выполнен в виде поворотных относительно оси шлифовального круга двух кронштейнов, концы которых соединены осью, на которой установлен ролик, взаимодействующий поочередно с копирами, установленными на люльке. На фиг. 1 изображен описываемый стано общий вид; на фиг. 2 - вид по стрелке А на фиг 1; на фиг 3 - разрез Б-Б на фиг, 2 На станине 1 станка установлена шлифовальная бабка 2 с кругом 3 и стол 4, на кронштейнах которого соосно шлифовальному кругу закреплена ось 5 и гильза 6 (фиг, 3) На оси 5 и гильзе 6 смонтированы люлька 7 и корпус 8 копировальных суппортов 9 Кроме этого на оси 5 смонтирован механиз компенсации износа круга 3 и привод переменной угловой скорости копира и обрабаты ваемых деталей. Люлька 7 имеет парные фасонные повер шости 10 по количеству обрабатьтаемы деталей, очерченные по архимедовой спирали. Люлька 7 выполнена поворотной относительно оси шлифовального круга 3. Привод поворота люльки (копировального движения коп ) состоит из копирного вала 11, установленного в кронштейнах люльки 7, кулачк которого могут поочередно взаимодействовать с роликом 12 механизма компенсации износа круга. Каждая пара фасонных поверхностей 1О люльки 7 взаимодействует с одним из копировальных суппортов 9 через ролики 13, установленные на суппортах 9, Ролкики 13 прижимаются к люльке 7 пружинами 14 и позиционируются относительно поверхностей 10 люльки 7 корпусом 8. Копировальные суппорты 9 содержат также передние и задние бабки с центрами, в которых установлены обрабатываемые детали 15, Суппорть(: 9 связаны траверсами, на которых установлены люнеты (на чертежах не показаны). Корпус 8 копировальных суппортов выполнен поворотным относительно оси шлифовального круга 3. Привод поворота корпуса состоит из тяги 16 и дифференциального рычага 17, связанного через тягу 18 с ме ханизмом 19 подачи обрабатьшаемых деталей 15 на врезание. На дифференциальном рычаге 17 закреплена ось 20 с роликом 21, взаимодействующим с коноидом 22, закрепленным на люльке 7, Ролик 21 может перемешаться вдоль оси 2О вилкой 23, имеющей рейку 24, связанную с шестерней 25 механизма компенсации износа шлифовального круга Механизм компесации износа шлифсюального круга состоит из червяка 26 с приводом червячного сектора 27, закрепленного на обойме 28, установленной на оси 5 (фиг, 3), двух кронштеШов 29 и 30, соединенных осью 31, по которой может перемещаться ролик 12, поочередно взаимодействующий с кулачками копирного вала 11, Привод неравномерного вращения обрабатываемых деталей 15 и копрного вала 11 состоит из планетарного механизма с солнечной шестерней 32 и сателлитами 33 (на фиг. 3 показан только один сателлит). Солнечная шестерня 32 через зубчатые колеса 34 и 35 соединена с электродвигателем. Число сателлитов ка единицу превышает количество обрабатываемых деталей 15, так как с солне шой шестерней 32 соединены как сателлиты привода обрабатываемых деталей 15, так и сателлит привода копирного вала 11, На одном из валов 36 сателлитов 33 установлены кулачки 37 привода переме1шой угловой скорости, поочередно взаимодействующие с роликом, установленным на станине станка (на чертежах не показан). Опоры валов 36 сателлитов 33 и солнечной шестерни смонтированы в корпусе 38, который установлен на оси 5 на подшипниках и благодаря этому может поворачиваться относительно оси шлифовального круга 3, Станок работает следующим образом, В центрах копировальных суппортов 9 устанавливают заготовки 15 (например четыре) и включают врашение электродвигателей и цикл автоматической работы. От электродвигателя привода вращения деталей 15 и копира 11 через зубчатые колеса 35 и 34 вращение с постоянной скоростью 60 const передается солнечной шестерне 32, затем валам 36 с сателлитами 33, При вращ;ении вала 36, на котором кроме сателлита 33 установлены кулачки 37, один из кулачков взаимодействует с роликом, установленным на станине станка. Благодаря этому корпус 38 вместе с сателлитами получает возврат- но-качательное движение в направлении, перпендикулярном плоскости чертежа, а все сателлиты вращаются синхронно с переменной угловой скоростью и) VO.Z. Закон изменения угловой скоростиоиаг определяется профилем кулачков 37, его подбирадот таким образом, чтобы обеспечить требуемое качество обработки (чистоту поверхкости, отсутствие пркжогов и т. д.) При. вращении копкрного вала 11 в результате его взаимодействия с рапкком 12 синхронно с обрабатываемыми деталями 15 люлька 7 получает возвратно-качательное движение. Поскольку ролики 13 взаимодействуют с фасонными поверхностями 1О люльки 7, копировальные суппорты 9 вместе с дета-.- лями 15 осуществляют копировальное движекие, перемещаясь по направлясюшим корпуса8 при этом профиль копира 11 переносится на параллельно обрабатываемые кулачки деталек 15. Подача на врезанле 3-j, обрабатываемыхде талей осуществляется игеханизмом 19 через тягу 18, которая смещается вправо (по фиг 1 и 2) поворачивает дифференциальный рычаг 17 вокруг оси 20. При повороте рычаг 17 через тягу 16 поворачивает корпус 8 копирсеальных суппортов 9 вокруг оси шлиф вального круга 3. Одновременно с этим под действием пружин 14 копировальные суппорты 9 перемещаются сихронно по направл$пощим корпуса 8 к центру круга 3, а дета ли приближаются к режущей кромке круга 3 Если при обработке деталей диаметр круга 3 равен номинальному, по которому рассчитан профиль копира 11, ось 20 дифференциального рычага 17 остается неподвижной. Это достигается за счет того, что ролик 21 контактирует с цилиндрическим участком коноида 2 2, очерченным по дуге окружности, центр которой совпадает с центром шлифоваль- кого круга 3. При отклонении действитель ного диаметра круга 3 от номинального ролик 21 смещается по оси 20 и при качании люльки 7 коноид 22 через ролик 21 поворачивает дифференциальный рычаг 17, корректируя величину копировального перемещения обрабатываемых деталей 15 за счет дополнительного смещения Зд их по фасонным псжерхностям 1О люльки 7. Профиль коноида 22 выполнен так, что компенсирует ошибку формообразования кулачков на всем диапазоне изменения диаметра круга 3 и угла поворота дeтajтeй. Известно, что ошибка формообразования при обработке фасонных поверхностей является функцией двух переменных: радиуса инструмента круга 3 и угла поворота обрабатываемых деталей 15,, Благодаря применению коноида вводится корректирующее перемещение в функции этих величин: по мере изменения радиуса инструмента ролик 21 смешается вдоль оси 20, при изменении угла поворота деталей 15 коноид 22 вместе с люлькой 7 качается вокруг оси шлифовального круга 3. После окотгчания обработки про(}л;лек дерзь.х кулачков четырех деталей 15, механизм 1 подачи деталей на врезание peBapcnpysixij:. При этом тяга 18 смешается влево (нл «IIIT. 1 и 2), дифферендиалькый рыча: IV поворачивается вокруг оси 20, и черео гйгу 16 поворачивает корпус 8 с суппортами 9 вокруг оси круга 3 в направлении чассвс- струлкл. Копировальные ролию 13 BaanN-.uiiuf.cTfr-K-r - фасонными поБер.;;остями 1О люльки 7 и отводят суппорты О с деталями 15 от шли- фовального .; .. пноврсмиь ю копирпый вал 11 отводиTcsi от ролика -. Стол Л перемещается по стан1-ш:е на величш1у, равную расстоянию к-г.щу кулачками деталей 15. Цикл обработки кулачков повторяется, По мере затупления круга 3 производится его правка. После первой прсшкк включается механизм компенсации износа 3: вращается червяк 26, поворач1гв;1й сектор 27 и обойму 28 с кронште{1нами 2S и 30. Вместе с кронште шами 29 и 30 поворачивается ось 31 с роликом 12, копирный вал 11 и люлька 7. При этом копировальные суппорты 9 смещаются к центру круга 3 на расстояние, равное толщине слоя, снятого при правке круга. Одновременно с этим через щестерню 25 и рейку 24 смещается вилка 23, перемещая по оси ролик 21, устанавливая его на участок профиля коноида 22, соответствуюишй действительному диаметру и ::1-:фовального круга 3. Предлагаемый станок повыиш-Т производительность обработки оа счет повыше :;,я быстроходности копировальной системь;. т; увеличения количества параллельно -iваемых изделий, повышает точность обработки за счет устранения погрешности формоос - разования, вызванной износом шлифовальког-о круга, а также за счет уменьитенкя упругих деформаций звеньев крпировгихьпи . улучшить качество обработки за счет выравнивания режимов обработки по профилю кулачков путем применения привода неравномерного вращения детали, при этом упгю-даз-ся конструкция станка. Изобретение в 3-3,5 раза увеличивает производительность шлифования при одновременном повышении точности и улучшении качества обработки и упрощении станка. Формула изобретения 1, Станок для шлифования кулачковых валов, содержащий установленную на сташше шлифовальную бабку и поворотную люьку с приспособлениями для крепления приодимых во вращение обрабатываемых деталей и копиров, а такнсе связанные с ней механизмы подачи на врезание и компенсаци износа круга, отличающийся , что, с целью повышения производительности, точности и качества обработки, прис пособления для крепления обрабатываемых деталей установлены на копировальных суппортах, смонтированных во введенном в станок корпусе iia направляющих, выполненных в нем, при этом корпус установлен на люльке с возможностью поворота относительно оси вращения шлифовального круга, а люлька выполнена в виде установленного соосно шлифовальному кругу барабана с ребордами, на которых выполнены парные профильные участки, взаимодействующие с копировальными суппортами через ролики.

2. Станок по п. 1, отлича ющ и и с я тем, что, с целью устранения погрещности формообразования при износе шлифовального круга, он снабнсен коноидом,

установленным неподвижно на люлысе и вза имодействуюшим через рычажную систему с механизмом подачи на врезание и с корпусом копировальных суппортов,

3.Станок по п. 1, отлича ющ и и с я тем, что привод врагцения обрабатываемых деталей и копиров выполнен в виде псеоротного относительно оси шлифовгл ного крута планетарного механизма с солнечной щестерней и сателлитами, на одном из валов которых установлены кулачки, поочередно взаимодействующие через ролик со станиной станка,

4,Станок поп, 1, отлича ющ и и с я тем, что механизм компенсации износа круга выполнен в виде поворотных относительно оси шлифовального круга двух кронштейнов, концы которых связаны осью, на которой устан(жлен ролик, взаимодействущий поочередно с копирами, установленными на люльке.

Фиг.1 i: 17 20 21 /// /////////////////7////////)(/////. 75 W .2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки некруглых деталей | 1982 |

|

SU1041268A2 |

| Копировальный станок | 1975 |

|

SU751580A1 |

| Устройство для обработки некруглых деталей | 1976 |

|

SU619326A1 |

| Копировально-шлифовальный станок для обработки профиля лопаток | 1979 |

|

SU897479A1 |

| Устройство для шлифования кулачковыхВАлОВ | 1978 |

|

SU810452A1 |

| Станок для обработки сложных поверхностей | 1985 |

|

SU1303288A1 |

| ПОЛУАВТОМАТ ДЛЯ ШЛИФОВАНИЯ СОПРЯЖЕНИЯ ПЕРА С ЗАМКОМ ЛОПАТОК ТУРБИН | 1966 |

|

SU215756A1 |

| Устройство для подачи на врезание абразивной ленты копировального ленточно-шлифовального станка | 1969 |

|

SU948630A1 |

| Устройство для шлифования криволинейных поверхностей | 1974 |

|

SU488688A1 |

| Копировально-шлифовальный станок | 1986 |

|

SU1328175A1 |

Авторы

Даты

1977-02-25—Публикация

1975-09-17—Подача